Что является основным сырьём для получения чугуна в доменной печи?

Выплавка чугуна происходит в доменной печи. Сырьем для производства являются железные руды. Состав железной руды следующий: рудное вещество и пустая порода. Рудное вещество составляют окислы, силикаты и карбонаты железа. А в основе рудной породы находятся кварцит или песчаник. Существует несколько видов железной руды для производства чугуна.

Красный железняк

Окраска красного железняка варьируется от темно-красной до темно-серой. Железо, находящееся в составе красного железняка имеет вид безводной окиси. Содержание железа в данном виде руды составляет 45-65%.

Бурый железняк

Железо, находящееся в составе бурого железняка имеет вид водных окислов. Процент железа составляет варьируется от 25-50. Окраска может быть от желтой до буро-желтой.

Магнитный железняк

Железо представляет собой закись-окись. Процент его содержания в руде - 40-70. Данный вид железняка обладает ярко выраженными магнитными свойствами.

Шпатовый железняк

Железо в шпатовом железняке имеет вид углекислой соли. Содержание железа составляет 30-37%. Цвет желто-белый или серый.

Марганцевые руды в процессе выплавки используются для повышения количества марганца и добавляются в шихту.

Для чего предназначен флюс в доменном процессе?

Флюсами называются добавки, вводимые в доменную и агломерационную шихту для снижения температуры плавления пустой породы шихтовых материалов и придания доменному шлаку необходимого состава и Физических свойств, обеспечивающих очистку чугуна от серы и нормальную работу печи.

В зависимости от состава вносимой в печь пустой породы флюсы бывают основные, кислые и глиноземистые.

Наиболее широко и часто применяется основный флюс, т.е. породы и материалы, содержащие СаО и и обладающие необходимыми физическими свойствами.

В доменном производстве практически единственным видом основного флюса является известняк , представляющий собой природную форму минерала кальцита - СаСO 3 .

Вредными примесями известняка являются сера и фосфор, однако содержание серы обычно низкое, и она удаляется в процессе плавки, в то время как фосфор полностью переходит в чугун и поэтому более опасен.

Известняк является прочным, плотным материалом, который можно загружать в доменную печь после отсева мелких фракций.

Какое топливо применяется в доменной печи?

Топлива естественных видов не удовлетворяют этим требованиям. Поэтому для доменной плавки приходится специально изготовлять твердое топливо – древесный уголь, кокс.

Древесный уголь

Древесный уголь практически утратил свое значение из-за низкой прочности.

Кокс

Кокс является единственным видом твердого топлива для доменной плавки во всей мировой практике черной металлургии.

Исходным сырьем для получения кокса являются особые сорта каменных углей, называемых коксующимися. Подготовка углей к коксованию заключается в дроблении, обогащении для снижения зольности и усреднении.

Кокс получают сухой перегонкой каменных углей в коксовых печах, представляющих собой узкую камеру шириной около 0,5 м, высотой 4 – 5 м и длиной около 15 м, объединенных в батареи. Число печей в батарее может достигать 60 – 70 штук.

Подготовленная шихта загружается в камеру через специальные отверстия. Обогрев печи осуществляется с боков через стенки огнеупорного кирпича путем сжигания газа в обогревательных простенках.

Флюсы

Флюсом называются добавки, загружаемые в доменную печь для понижения температуры плавления пустой породы руды, офлюсования золы кокса и придания шлаку требуемых технологией выплавки чугуна физико-химических свойств.

Флюсы вводят в доменную печь для перевода пустой породы рудной части шихты и золы кокса в шлак, обладающего определенными физическими свойствами.

Топливо, используемое для доменной плавки, выполняет три основные функции:

· тепловую, являясь источником тепла при разогреве шихтовых материалов до высоких температур и обеспечивая интенсивное протекание химических реакций при плавлении чугуна и шлака;

· химическую, являясь основным химическим реагентом-восстановителем оксидов железа и других элементов;

· физическую, обеспечивая высокую газопроницаемость столба шихты.

Многостадийные процессы

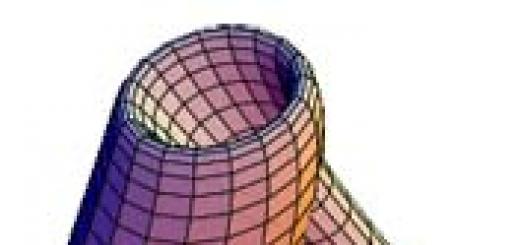

Многостадийные процессы представляют собой процессы, в которых металл перемещается из одной емкости в другую, причем в каждой емкости совершается одна или несколько технологических операций (рисунок 26). В первых двух камерах проводят удаление серы пылевидной известью в струе азота. В последующих камерах удаляют кремний, фосфор рудой и известью в струе кислорода. Реагенты вводятся с помощью водоохлаждаемых фурм. Образующийся шлак удаляется через шлаковые летки, а газы отводятся через специальные отверстия.

После удаления примесей металл поступает в камеру обезуглероживания, где его продувают кислородом. Обезуглероженная сталь направляется в камеру легирования и затем собирается в ковше.

Одностадийные процессы

Одностадийные процессы представляют собой процессы, в которых все операции удаления примесей и превращения чугуна в сталь, протекают одновременно (рисунок 27).Вокруг падающей струи чугуна создается кольцевая кислородная струя, увлекающая подаваемую в нее тонкоизмельченную известь и разбивающая металл на капельки. Поверхность контакта между металлом, кислородом и флюсом оказывается очень большой, и выгорание примесей происходит мгновенно.

Процесс заключается в том, что струя чугуна, непрерывно поступающая на установку, обрабатывается тонкоизмельченными флюсами и кислородом. Капельки металла и шлака подают вниз, металл собирается под пенящимся шлаком, отстаивается и непрерывно выпускается в ковш. Последующие капельки металла проходят через шлаковый слой, который является дополнительным средством рафинирования металла. Отработанный шлак непрерывно стекает в шлаковую чашу. В окислительной атмосфере струи и при прохождении через слой окисленного шлака интенсивно окисляются углерод, кремний, фосфор. Очень развитая реакционная поверхность позволяет также окислять значительное количество серы.

Меняя состав и интенсивность введения в струю металла флюса, изменяя режим подачи кислорода, состав и температуру чугуна, можно оказать необходимое воздействие на протекание нужных реакций и получать сталь требуемого состава.

Разливка стали.

Процесс разливки стали и последующего ее охлаждения оказывает существенное влияние на получение высококачественного металла. Существует разливка стали в изложницы и непрерывная разливка.

Изложницы -это металлические (обычно чугунные) формы с круглой, многоугольной или квадратной формой поперечного сечения. Форма сечения изложницы зависит от дальнейшего использования слитка; квадратные изложницы применяют для проката и поковок; шести- и восьмигранные - для поковок; прямоугольные - для прокатки листов; круглые - для прокатки цельнотянутых труб; специальные профили -для различных назначений.

Разливка стали в изложницы может производиться в каждую имеющую дно изложницу отдельно сверху или одновременно в несколько изложниц, не имеющих дна, снизу сифоном. В последнем случае металл из ковша заливается в общий литник 1, из которого по горизонтальным каналам 3 поддона он расходится по изложницам 2, поставленным по нескольку штук на металлический поддон (рис. 7).

Рис. 7. Сифонная разливка стали

Первый способ применяют при получении крупных слитков (до 100 т) и при разливке так называемой «спокойной стали», т. е. полностью раскисленной в печи или в ковше и застывающей в изложнице спокойно. «Кипящая» сталь, раскисленная неполностью в печи, при заливке в изложницы бурлит в результате выделения окиси углерода при охлаждении стали. Разливку «кипящей» стали производят сифонным способом, который применяют и при изготовлении мелких и средних слитков (до 100 шт.) одновременно.

При разливке сверху усадочная раковина, образующаяся под коркой, получается меньше, так как горячий металл поступает в верхнюю часть слитка.

При сифонном способе одной струей можно заливать несколько изложниц; поверхность слитков получается более чистой.

Рис. 8. Схема непрерывной разливки стали

Наиболее совершенный способ разливки стали (изобретенный в СССР) - непрерывная разливка, заключающаяся в том, что жидкий металл из ковша 1 (рис. 8) через промежуточную емкость 2 непрерывно поступает в кристаллизаторы 3, охлаждаемые водой. Далее затвердевающий металл формируется прокаткой между валками 4 и потом разрезается на куски газорезками 5. Куски стали кантователями укладываются на элеваторы.

Рассмотренный способ разливки стали имеет следующие достоинства:

1) при получении заготовок небольшого сечения исключается необходимость применения дорогостоящих обжимных станов (блюмингов);

2) исключается необходимость в изложницах, поддонах и т. д.;

3) отсутствуют прибыльные части слитков, что позволит съэкономить до 20% металла.

Таким образом, слитки из сталеплавильных цехов при применении непрерывной разливки стали могут направляться в горячем состоянии непосредственно в прокатку, что обусловливает значительную экономическую эффективность такого непрерывного цикла производства стали.

Формовочные песчано-глинистые смеси, их состав. Требования к формовочным смесям.

Формовочные смеси. Для изготовления форм и стержней применяются разнообразные формовочные и стержневые смеси, состав которых зависит от способа формовки, рода сплава, характера производства, вида литья и технологических средств и материалов, имеющихся в распоряжении производства.

Формовочные смеси классифицируют:

– по назначению (для отливок из чугуна, стали и цветных металлов);

– по составу (песчано-глинистые, содержащие быстротвердеющие крепители, специальные);

– по применению при формовке (единые, облицовочные, наполнительные);

– по состоянию форм перед заливкой в них сплава (сырые, сухие, подсушиваемые и химически твердеющие).

Для приготовления смесей используются природные и искусственные материалы.

Основными исходными материалами являются песок и глина, вспомогательными – связующие вещества и добавки. Кроме исходных материалов для приготовления формовочных смесей используют отработанные (бывшие в употреблении) смеси.

В зависимости от назначения различают формовочные и стержневые смеси. Правильный выбор смеси имеет большое значение, так как около половины брака отливок возникает из-за низкого качества формовочных материалов и смесей.

Песок – основной огнеупорный компонент формовочных и стержневых смесей.

Обычно используется кварцевый или цирконовый песок из кремнезема SiO 2 .

Глина является связующим веществом, обеспечивающим прочность и пластичность, обладающим термической устойчивостью.

В формовочные и стержневые смеси вводят в небольших количествах (1…3 %) дополнительные связующие. Их подразделяют на органические и неорганические, растворимые и нерастворимые в воде (сульфидно-спиртовая барда, битум, канифоль, цемент, жидкое стекло, термореактивные смолы и др.).

Для предотвращения пригара и улучшения чистоты поверхности отливок используют противопригарные материалы: для сырых форм – припылы ; для сухих форм – краски .

В качестве припылов используют: для чугунных отливок – смесь оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины, пылевидный кварц.

Требования:

Смеси должны обладать рядом свойств:

· прочностью – способностью смеси обеспечивать сохранность формы без разрушения при изготовлении и эксплуатации;

· поверхностной прочностью (осыпаемостью) – сопротивлением истирающему действию струи металла при заливке;

· пластичностью – способностью воспринимать очертание модели и сохранять полученную форму;

· податливостью – способностью смеси сокращаться в объеме под действием усадки сплава;

· текучестью – способностью смеси обтекать модели при формовке, заполнять полость стержневого ящика;

· термохимической устойчивостью или непригарностью – способностью выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия;

· негигроскопичностью– способностью после сушки не поглощать влагу из воздуха;

· долговечностью– способностью сохранять свои свойства при многократном использовании.

При литье металлических сплавов, имеющих высокую температуру плавления, используются только огнеупорные формовочные смеси, не разрушающиеся при нагревании. Эти материалы должны удовлетворять следующим требованиям:

1. Не разрушаться и не плавиться при нагревании до температуры, превышающей температуру плавления металла на 200-250°С.

2. Иметь высокую степень дисперсности, позволяющую получать чистые и гладкие поверхности изделия.

3. Жидкие пасты из огнеупорных смесей должны иметь хорошую жидкотекучесть, способность смачивать восковые модели, накладываться на них без образования воздушных полостей.

4. Обеспечивать прочность и целостность литейной формы, ее газопроницаемость во время литья.

5. Не оказывать какого-либо отрицательного действия на структуру или свойства материала отливки.

6. Обладать термическим расширением, способным компенсировать усадку отливки.

7. Быть безвредным для человека при работе с ними.

17) Стержневые смеси, требования к ним, состав стержневых смесей.

Стержневые смеси соответствуют условиям технологического процесса изготовления литейных стержней, которые испытывают тепловые и механические воздействия. Они должны иметь более высокие огнеупорность, газопроницаемость, податливость, легко выбиваться из отливки.

Огнеупорность смеси – способность смеси и формы сопротивляться растяжению или расплавлению под действием температуры расплавленного металла.

Газопроницаемость смеси – способность смеси пропускать через себя газы (песок способствует ее повышению).

В зависимости от способа изготовления стержней смеси разделяют: на смеси с отвердением стержней тепловой сушкой в нагреваемой оснастке; жидкие самотвердеющие; жидкие холоднотвердеющие смеси на синтетических смолах; жидкостекольные смеси, отверждаемые углекислым газом.

Приготовление стержневых смесей осуществляется перемешиванием компонентов в течение 5…12 минут с последующим выстаиванием в бункерах.

Основными материалами для приготовления стержневых смесей, как и для формовочных, являются песок и глина. Однако большое количество глины, необходимое для повышения прочности, ухудшает газопроницаемость, податливость, выбиваемость смеси, увеличивает ее пригар к стенкам отливки. Для улучшения качества стержневой смеси в ее состав вместо глины входят крепители. К ним относятся различного рода масла, канифоль, каменноугольный пек, сульфитно-спиртовая барда, декстрин, жидкое стекло и другие специальные материалы.

В зависимости от применяемого связующего стержневые смеси делятся на песчано-глиинстые, в которых связующим является глина, и песчано-масляные, в которых связующим являются органические вещества - заменители масел. Песчано-глииистые смеси имеют достаточную прочность в сыром состоянии; их применяют для стержней простых форм художественных отливок, изготовляемых по-сырому. Песчано-масляные смеси применяют для стержней кусковых форм, заливаемых после сушки.

К стержневым смесям предъявляются следующие требования:

1) Пластичность, т. е. способность хорошо формоваться - легко воспринимать и отчетливо сохранять определенную форму. Пластичность улучшается прежде всего при увеличении влажности и количества глины в смеси.

2) Прочность, т. е. способность сохранять форму при воздействии внешних сил, как-то: толчков, неизбежных при изготовлении формы, струи металла, стремящейся размыть форму, и др. Прочность зависит также от содержания глины и влажности, причем каждому составу смеси соответствует определенная влажность, при которой прочность является наивысшей.

3) Податливость, т. е. способность сжиматься под давлением отливки, уменьшающейся в размерах при усадке. Если смесь не будет достаточно податливой, то возможны трещины отливки, особенно около выступов. Лучшей податливостью обладает крупный речной песок; глина ухудшает податливость. Для улучшения податливости в формовочные смеси вводят выгорающие при сушке форм добавки, например опилки.

4) Огнеупорность - способность смеси противостоять действию высокой температуры заливаемого в форму металла. Формовочные и стержневые смеси не должны оплавляться или размягчаться от соприкосновения с расплавленным металлом, а также пригорать к поверхности отливки. Кварцевый песок и белая глина имеют высокую огнеупорность.

5) Газопроницаемость - способность пропускать газы. 11ри контакте горячего металла с влажными формами выделяются пары воды и газы, которые должны свободно выходить из формы через ее стенки. Кроме того, из формы должен выходить воздух, находящийся в ее полости. Если газопроницаемость смеси недостаточна, в отливках образуются газовые раковины. Хорошую газопроницаемость имеют смеси, содержащие крупный речной песок; глина ухудшает газопроницаемость.

Газоплавильная резка

Сварочная газовая горелка в крайнем случае может быть использована не только для сварки, но и для резки металла, путём выплавления его из полости реза. Этот способ может быть применён для резки легкоплавких металлов, например свинца; могут быть также разрезаны и более тугоплавкие металлы небольшой толщины, например стали, В этом случае для ускорения процесса резки пламя может быть отрегулировано на значительный избыток кислорода, который, с одной стороны, повышает температуру пламени, с другой, усиливает окисление и сжигание металла; таким образом, к тепловому действию пламени присоединяется и химическое воздействие избытка кислорода на металл. Способ применяется весьма редко, при отсутствии возможности произвести резку лучшими средствами.

Дуговая резка

Дугой можно производить не только сварку, но и резку металла, выплавляя его из полости реза и предоставляя возможность свободного вытекания. Резка может быть произведена как угольным, так и металлическим электродом. Резка угольным электродом на постоянном токе даёт лучшие результаты. Применяется нормальная или прямая полярность, т. е. на электрод даётся минус, а на основной металл плюс. Электроды лучше применять графитные, так как для заданной силы тока они дают возможность пользоваться электродами меньшего диаметра и, таким образом, снижать ширину реза; кроме того, графитные электроды медленнее обгорают при работе и расход их получается значительно меньшим по сравнению с расходом электродов из аморфного угля. Основное внимание при резке угольной дугой нужно обратить на возможность быстрого, свободного и удобного вытекания расплавленного металла из полости реза.

На фиг. 217 приведены некоторые примеры резки угольной дугой. Для резки угольной дугой желательны большие токи, обычно применяются токи от 400 до 1500 а. На толщинах.металла до 10-12 мм резка угольной дугой может дать достаточно высокую производительность, не уступающую производительности кислородной резки. С увеличением толщины металла производительность быстро падает, и на толщинах свыше 15 мм кислородная резка всегда производится быстрее. По качеству резки, чистоте кромок и ширине реза дуговой способ значительно уступает кислородному.

Резка может производиться и на переменном токе, но качество реза при этом получается хуже и производительность для той же силы тока - ниже. Резка угольной дугой может быть целесообразна, например, для чугуна и цветных металлов, так как эти металлы не поддаются обычной кислородной резке. Дуговая резка может быть иногда целесообразна и для стали, например при разборке старых конструкций из материала толщиной не свыше 20-30 мм, когда не требуется особой чистоты реза и стоимость процесса должна быть минимальной. Угольной дугой можно резать металл, сильно загрязнённый, покрытый ржавчиной, краской и т. п. без всякой подготовки, в то время как для кислородной резки требуется предварительная очистка поверхности металла вдоль линии реза. К резке угольной дугой приходится прибегать также при отсутствии кислорода на месте работ или особой его дефицитности. При резке металлическим стальным электродом для стержня электрода пригодна любая, даже непригодная для сварки, проволока малоуглеродистой стали; загрязнения металла проволоки не имеют особого значения.

Выполнение процесса резки металлическим электродом показано на фиг. 218. В этом случае, как и при резке угольным электродом, основное внимание необходимо уделять удобству удаления расплавленного металла из полости реза. Резка металлическим электродом

даёт рез меньшей ширины и с более чистыми краями по сравнению с резкой угольным электродом.

К преимуществам резки металлическим электродом относится также возможность успешного выполнения работы на переменном токе с питанием дуги от нормальных сварочных трансформаторов, обладающих высоким к. п. д. и широко распространённых на производстве. Недостатком является довольно значительный расход электродов, быстро возрастающий с увеличением толщины разрезаемого металла. Резка металлической дугой обычно ведётся стальным электродом диаметром 5-6 мм при силе тока 300-400 а.

Резка металлическим электродом довольно широко применяется на производстве как вспомогательное средство при отсутствии кислорода на месте работ или при нежелании иметь специальное оборудование и специалиста газорезчика при общем незначительном объёме работ по резке.

Резка металлическим электродом производится от нормальных сварочных трансформаторов электросварщиком и может быть выполнена теми же электродами, которые применяются и для сварки. Таким образом, небольшие работы по резке электросварщик производит, не прибегая к специальному оборудованию или материалам. Металлическим электродом, например, прожигаются дыры для крепительных болтов при сборочных работах, перерезается фасонный материал, уголки, швеллеры, двутавры и т. п., вырезаются отверстия в листах и т. д. По производительности дуговая резка может конкурировать с кислородной резкой малых толщин металла (примерно до 10-15 мм). С дальнейшим увеличением толщины металла производительность дуговой резки быстро падает и начинает сильно отставать от производительности кислородной резки. Поэтому дуговая резка стали значительных толщин (свыше 15-20 мм), как правило, нецелесообразна. Существенным недостатком дуговой резки, по сравнению с газокислородной, является увеличенная ширина реза и меньшая чистота поверхности его кромок.

Дисковая резка

Известно, что быстро вращающийся диск, со значительной окружной скоростью на наружной грани обладает особыми режущими свойствами. Например, диск из плотной чертёжной бумаги перерезает карандаш без повреждения кромки бумажного диска. Диск из мягкой малоуглеродистой стали или меди свободно перерезает твёрдую высокоуглеродистую сталь. На этом явлении основано действие фрикционных пил, широко распространённых в нашей промышленности. Пила представляет собой быстро вращающийся тонкий диск обычно из малоуглеродистой стали. Диск легко перерезает фасонный материал, трубы, листы и т. п. и даёт чистый рез с гладкими кромками, как бы отполированными трением диска. Давно возникла естественная мысль повысить производительность фрикционного диска созданием мощного электрического разряда между кромкой диска и разрезаемым металлом, Схема подобного устройства показана на фиг. 219.

Стальной диск, обычно диаметром около 1 м, толщиной около 3 мм, снабжённый зубчатой насечкой по окружности, вращается быстроходным электромотором с таким расчётом, чтобы получить скорость на окружности диска около 100-120 м/сек.

На валу диска посажены контактные кольца; через эти кольца и неподвижные щётки диск присоединён к одному полюсу низковольтной обмотки трансформатора, дающего ток в несколько тысяч ампер. Другой конец обмотки трансформатора соединён с разрезаемым металлом,

При вращении между краем диска и основным металлом возникает мощный электрический разряд, промежуточный между искровым и дуговым. Тепло, выделяемое разрядом, размягчает основной металл, в то же время металл диска мало нагревается разрядом ввиду того, что каждая точка окружности диска находится в зоне действия разряда очень короткое время, а остальное время данная точка диска проходит в окружающем холодном воздухе и успевает охладиться. Таким образом, разряд, размягчая основной металл, почти не действует на металл диска. В результате, основной металл размягчается и диск выбрасывает его из полости реза в виде искр и мелких брызг. Проведённые эксперименты показали возможность получить скорость резки, например, листовой стали толщиной 20 мм до 70--100 м/час. Дисковые машины, ввиду их громоздкости и необходимой значительной мощности, пока не получили заметного распространения в нашей промышленности. Выдвигалась идея ускорения обработки металла резанием путём создания мощного электрического разряда между режущим инструментом и основным металлом, причём для режущего инструмента одной из подходящих форм является быстро вращающийся диск, аналогичный диску рассмотренной дисковой пилы. Этот способ обработки металлов находится ещё в стадии предварительных лабораторных опытов.

Печная сварка стальных труб

Данная технология подразумевает высокотемпературное воздействие на стальные штрипсы - полосы металла, являющиеся заготовкой для будущей сварной трубы.

Данная технология подразумевает высокотемпературное воздействие на стальные штрипсы - полосы металла, являющиеся заготовкой для будущей сварной трубы. Штрипса направляется в специальную туннельную печь и прогревается там до 1300°C. На выходе из печи боковые кромки штрипсы обдуваются направленным потоком воздуха, в результате которого их температура повышается до 1400°C. Одновременно с этим происходит очистка кромок от окалины, которая могла бы ухудшить качество сварного шва.

Далее полученная горячая заготовка пропускается через настроенный под определенный диаметр формовочно-сварочный стан, придающий будущему изделию необходимую форму. После второй обдувки воздухом кромки штрипсы свариваются под действием высокой температуры и заданного давления. Получившаяся заготовка еще раз протягивается через печь и формовочные валики, дополнительное обжатие которых призвано улучшить качество получившегося сварного шва. Трубы, изготовленные методом печной сварки, относятся к классу горячедеформированных.

Резка на ножницах

В цехах крупносерийного и массового производства применяют прессножницы, работающие по принципу кривошипных прессов. Резку на этих машинах ведут по регулируемому упору как в холодном, так и в горячем состоянии. При резке заготовок из высокоуглеродистых и легированных сталей в местах среза вследствие смятия возникают большие напряжения, поэтому во избежание появления трещин металл перед резкой подогревают до температуры 350-550° С. Низкоуглеродистые мягкие стали сечением до 200X200 режут в холодном состоянии.

Типовые конструкции разделительных штампов : а - на стационарном блоке с неподвижным съемником; б-пакетный штамп с неподвижным съемником; в-на стационарном блоке с верхним прижимом; г-на стационарном блоке совмещенного действия; д - блок универсальный; е - сменный штамп с неподвижным съемником; ж - то же с верхним прижимом; з - то же совмещенного действия

Штампы с неподвижным направляющим съемником обеспечивают более высокую производительность штампов в результате удаления детали через провальное окно. Это дает возможность автоматизации процесса и работы на быстроходных прессах-автоматах, а также широкого применения многорядной и многопереходной штамповки. Однако при штамповке на провал имеется некоторое нарушение плоскостности детали. Штампы с верхним прижимом обеспечивают лучшую плоскостность деталей и качество поверхности среза.

Однако наличие верхнего прижима снижает жесткость штампа и требует установки дополнительных средств сопряжения, усложняющих конструкцию штампа; несколько ухудшаются условия безопасности работы. Стоимость таких штампов выше по сравнению со штампами с неподвижным съемником. Штампы с верхним прижимом применяются при многошаговой штамповке деталей из материалов толщиной менее 0,5 мм.

Штампы совмещенного действия применяются при штамповке деталей повышенной точности с жесткими допусками на взаимное расположение отверстий относительно контура (менее ±0,1 мм для размеров до 20 мм и ±0,15 мм для размеров от 20 до 50 мм). Элементы деталей должны соответствовать параметрам,

Объемная холодная штамповка применяется для изготовления деталей сложной формы, но малых размеров из металлов, обладающих высокой пластичностью.

Горячая штамповка. Применяется главным образом в производстве котельных днищ, полушариев, буев и других корпусных деталей для судостроения.

КОВКА. Технологический процесс, разновидность штамповки, отличается тем, что при ковке нельзя придать детали точной формы, как при штамповке. Существует два способа ковки: горячий и холодный. При горячей металл нагревают до белого или красного каления, и с помощью молота, кувалды или молотка ему придается нужная форма. В горячем состоянии металл делается наиболее ковким, вязкость его облегчает этот процесс. Холодная ковка также производится ударами молота, молотка, но металл перед этим не нагревается. Ковку применяют при изготовлении металлических коронок (этот процесс еще можно назвать чеканкой), при расплющивании проволоки для кламмеров, изготовлении металлических капп, ортодонтических аппаратов и др. Процесс ковки обычно предшествует процессу штамповки металла.

Станы двукратного волочения

Двукратные волочильные станы выполняют процесс волочения в два прохода, иначе говоря, когда достаточно двух протяжек. Это необходимо для обеспечения заданного размера проволоки или, когда объемы производства небольшие. На материал при двух протяжках подается четырехкратное обжатие.

Рис. 4. Дифференциальный стан двукратного волочения

Наипростейший вариант такого стана заключается в использовании двухступенчатого барабана. На первой ступени барабан имеет меньший диаметр, здесь обеспечивается скольжение проволоки. Разный износ валков дают возможность устанавливать вытяжку на 1-2% выше, чем вытяжка, обусловленная разностью диаметров ступеней.

Скольжение происходит на нижней ступени, в противном случае может иметь место разрыв проволоки. Здесь нет возможности давать высокие обжатия.

Дифференциальные двукратные волочильные станы работают на обеих ступенях без скольжения, однако допускают высокие наряду с низкими обжатиями. Дифференциальный стан, работающий по принципу двукратного волочения, мы видим на рис. 4. Он имеет два волочильных барабана, расположенных на одной оси.

Многократные станы

Станы многократного волочения представляют собой оборудование, на котором заготовка протягивается через несколько волок одновременно. Делается это с целью увеличения вытяжки обрабатываемого материала. Волоки расположены одна за другой последовательно.

Для определения кратности волочения существенное значение имеют размеры обрабатываемого материала, его сечение, заданный размер конечного продукта и его механические свойства. Обычно кратность устанавливают в пределах 2 - 25, но можно установить и более.

Чем прочнее материала, тем сложнее он протягивается. За последней волокой не хватает натяжения, чтобы одновременно протянуть материал через все волоки многократной линии. Для этого используют после каждой волоки отдельный тянущий барабан. Тянущий барабан вращается, протягиваемый материал, покидая волоку, наматывается на барабан, одновременно сматываясь, и переходит к следующей волоке.

Волочение широко применяется для производства: проволоки от 0,1 до 8 Мм в диаметре; калиброванного металла и точного фасонного профиля; труб повышенной точности от малых диаметров (капилляров) до 200 Мм в диаметре, стальных калиброванных прутков диаметром от 3 до 150 Мм

В некоторых случаях посредством волочения производят отделку профильного сортамента.

Сущность сварки плавлением

Сущность сварки плавлением (рис. 1) состоит в том, что образующийся от нагрева посторонним источником жидкий металл одной оплавленной кромки самопроизвольно соединяется (в какой-то мере перемешивается) с жидким металлом второй оплавленной кромки, создается общий объем жидкого металла, который называется сварочной ванной. После охлаждения металла сварочной ванны получается металл шва. Металл шва может образоваться только за счет переплавления металла по кромкам или дополнительного присадочного металла, введенного в сварочную ванну.

Источниками местного нагрева при сварке плавлением могут быть электрическая дуга, Тазовое пламя, химическая реакция с выделением теплоты, расплавленный шлак, энергия электронного излучения, плазма, энергия лазерного излучения.

Образование межатомных связей в кромках соединяемых деталей при сварке плавлением достигается благодаря тому, что металл по кромкам (каждый в отдельности) первоначально расплавляется, а потом вновь оплавленные кромки смачиваются и заполняются расплавленным металлом из сварочной ванны.

Рис. 2. Соединение деталей сваркой давлением без внешнего нагрева:

а - детали перед сваркой, б - после сварки (макроструктура соединения алюминия), в - оптимальная зависимость между температурой нагрева и давлением для железа

Сущность сварки давлением

Сущность сварки давлением (рис. 2) состоит в пластическом деформировании металла по кромкам свариваемых частей. Пластическое деформирование по кромкам свариваемых частей достигается статической или ударной нагрузкой. Для ускорения получения пластически деформированного состояния металла по кромкам свариваемых частей обычно сварку давлением выполняют с местным нагревом. Благодаря пластической деформации металл по кромкам подвергается трению между собой, что ускоряет процесс установления межатомных связей между соединяемыми частями. Зона, где образовались межатомные связи соединяемых частей при сварке давлением, называется зоной соединения.

Источником теплоты при сварке давлением с нагревом служат: печь, электрический ток, химическая реакция, индукционный ток, вращающаяся электрическая дуга и др.

Характер процесса сварки давлением с нагревом может быть и другим. Например, при стыковой контактной сварке оплавл

Сырьевые материалы - это вещества природного и искусственного происхождения, из которых производится промышленная продукция. Они являются предметами труда, претерпевшими определённые изменения под воздействием труда и предназначенные для дальнейшей переработки. Сырьё в процессе производства создаёт вещественную основу готового продукта или полуфабриката, а вся стоимость сырья полностью переносится на стоимость производимой продукции, принимающей товарную форму. Сырьевые материалы являются одним из главных компонентов любого технологического и производственного процессов.

По экономическому значению и роли в производственном процессе сырьё имеет много общего с основными материалами. От качества сырья, его доступности и стоимости во многом зависят качественные и количественные показатели производства. Варьирование сырьевых ресурсов позволяет формировать надёжную сырьевую базу для развития производства в зависимости от наличия сырьевых материалов и технико-экономических показателей их использования. В свою очередь, возможность применения того или иного вида сырья зависит от его доступности.

Сырьевые материалы классифицируются (объединяется в группы) по различным признакам:

По происхождению сырьё делится на минеральное, растительное и животное;

По запасам - на возобновляемое (растительное, к которому относятся зерновые и технические культуры, древесина, дикорастущие и лекарственные растения, животное сырьё, включающее мясо, рыбу, молоко, сырые кожи, шерсть, а также вода, воздух) и не- возобновляемое (руды, минералы, горючие ископаемые);

По химическому составу - на неорганическое (руды, минералы) и органическое (нефть, уголь, природный газ);

По агрегатному состоянию - на твёрдое (руды, древесина, уголь), жидкое (вода, растворы, нефть) и газообразное (природный газ, воздух);

По получению - на промышленное и сельскохозяйственное.

Кроме этого, сырьё делится на природное (растительное, минеральное) и искусственное (синтетические смолы, волокна, красители, пластмассы). Для ряда производств практическое значение имеет подразделение сырья на первичное и вторичное. Например, в металлургии первичным сырьём является руда, в бумажной промышленности - целлюлоза, а вторичным - металлолом, макулатура.

Для ряда производств исходным материалом является сырьё, уже подвергшееся обработке и называемое полуфабрикатом. Так, в производстве химических продуктов различают исходные вещества (сырьё), промежуточные продукты (полупродукты) и готовые продукты. Полупродукты, или полуфабрикаты, образовавшиеся после соответствующей переработки исходного сырья, служат сырьём для получения других веществ и одновременно могут быть готовыми продуктами для производства, изготовившего его, и сырьём для предприятия, потребляющего его. Например, капролактам, полученный на одном производстве, является его продукцией и одновременно сырьём для производителей синтетических волокон.

Сырье является одним из важнейших элементов всякого технологического процесса. Качество сырья, его доступность и стоимость в значительной степени определяют основные качественные и количественные показатели промышленного производства

Сырьем называют вещества природного и синтетического происхождения, используемые в производстве промышленной продукции.

По мере развития промышленности расширяется сырьевая база, появляются новые виды сырья, меняется само понятие «сырье». Все более возрастают возможности использования многочисленных отходов промышленных производств. Исходными материалами многих производств является сырье, уже подвергшееся промышленной переработке; его называют полупродуктом или полуфабрикатом.

По агрегатному состоянию сырье делится на твердое, жидкое и газообразное. Наиболее распространено твердое сырье - уголь, торф, руды, сланцы, древесина. Наиболее распространенными видами жидкого природного сырья являются: вода, соляные рассолы, нефть; газообразного: воздух, природные и промышленные газы. По составу сырье делят на органическое и неорганическое. По происхождению различают сырье минеральное, растительное и животное. Особенностью ископаемого минерального сырья по сравнению с растительным и животным является его невозобновляемость, а также неравномерность распределения по поверхности земли и ее недрам.

Минеральное сырье

Важнейшее сырье - минеральное. Оно изучается минералогией - наукой, насчитывающей в настоящее время сведения почти о 2500 различных минералах, отличающихся друг от друга по химическому составу, физическим свойствам, кристаллической форме и прочим признакам.

Минеральное сырье делят на рудное, нерудное и горючее. Рудным минеральным сырьем называют горные породы или минеральные агрегаты, содержащие металлы, которые могут быть экономически выгодно извлечены в технически чистом виде. Нерудным (или неметаллическим) называют все сырье, используемое в производстве химических, строительных и других неметаллических материалов и не являющееся источником получения металлов. Однако большая часть нерудного сырья содержит металлы (например, фосфориты, апатиты, алюмосиликаты). К горючему минеральному сырью относятся органические ископаемые: уголь, торф, сланцы, нефть и др., используемые как топливо или сырье для химической промышленности. Естественно, что основной интерес представляет сырье, которое встречается в земной коре часто, в наибольших количествах, с достаточным содержанием полезных элементов н по возможности однородно по составу и свойствам. Поэтому все более расширяется переработка и применение весьма распространенных в земной коре песка, глины, известняка, гипса, а также воды, воздуха, природных газов, твердых и жидких горючих ископаемых.

Земная кора (99,5 %) состоит из 14 химических элементов: кислорода - 49,13%, кремния - 26,00, алюминия - 7,45, железа - 4,20, кальция - 3,25, натрия - 2,40, магния - 2,35, калия - 2,35, водорода - 1,00 % и др.

К наиболее применяемым в народном хозяйстве элементам относятся свинец, ртуть, бром, иод и др. Некоторые элементы, находящиеся в достаточном количестве в земной коре, чрезвычайно рассеяны в пределах доступного для разработки слоя земной коры, в то время как другие сконцентрированы в виде отдельных скоплений. Масштабы промышленного использования многих элементов находятся в резком несоответствии с их распространенностью в земной коре. Например, титана почти в два раза больше, чем углерода в земной коре, в то время как добывается его ежегодно примерно в 10 5 раз меньше. Однако с развитием научно-технического прогресса в ведущих отраслях, предъявляющих повышающийся спрос на редкие и рассеянные металлы, меняется народнохозяйственное значение отдельных продуктов, что сглаживает границы между основными и попутными видами сырья.

Самыми общими и распространенными видами сырья являются вода и воздух. Сухой воздух содержит; азота, - 78 об.%, кислорода - 21, аргона- 0,94, углекислого газа - 0,03 об. % и незначительные количества водорода и инертных газов, а также водяные пары, пыль и т. д. Кислород воздуха находит широкое применение во многих отраслях промышленности; в металлургии, машиностроении, химической и топливной промышленности. Большое применение находит азот (например, в синтезе аммиака, а также для создания инертных сред во многих химических реакциях),

Россия обладает значительными месторождениями высококачественного сырья. Россия занимает первое место в мире по разведанным запасам угля, фосфатов, калийных солей, поваренной соли, торфа, древесины, руд железа, марганца, хрома.

Рудное сырье.

Промышленными металлическими рудами называются полезные ископаемые, содержащие один или несколько металлов в количестве и форме, допускающих на данном этапе развития техники их экономически рациональное извлечение. Чем выше техника переработки руды, тем легче перерабатывать руду с меньшим содержанием металла. Для классификации металлических руд наиболее часто используются следующие признаки: число содержащихся в них металлов, химический состав минерала и химический состав пустой породы. По числу содержащихся металлов различают руды монометаллические (только один металл целесообразен для извлечения), биметаллические (оба металла доступны для извлечения), полиметаллические (извлекается свыше двух металлов). В качестве примеров монометаллических руд можно назвать хромовые, железные, золотосодержащие и т. д.; биметаллических - мед но молибденовые, свинцово-цинковые; полиметаллических- алтайские колчеданные руды, содержащие свинец, цинк, медь, серебро и другие, саксонские руды, содержащие кобальт, никель, серебро, висмут, уран и т.д

В рудах минералы находятся в виде оксидов, сульфидов, арсенатов и т. д. Иногда встречаются самородные руды, в которых металл находится либо в чистом виде, либо в виде сплава с другими-металлами, например, золотоносные, платиновые, руды.

Месторождения руд делят на два типа: коренные (первичные, а виде монолитных горных пород, рудных массивов) и рассыпные (продукты распада и разрушения коренных горных пород). Вторые хуже качеством, более рыхлые, мелкие, пылеватые. По назначению руды подразделяются, на руды черных, цветных и редких металлов.

Нерудное сырье.

Нерудное сырье иначе называют минерально-химическим; оно служит источником получения неметаллов (сера, фосфор и др.), солей, минеральных удобрений и строительных материалов. Важнейшими видами нерудного сырья являются самородная сера, апатиты, фосфориты, природные соли (калийные, мирабилит, сода, поваренная соль). К нерудному сырью относятся и редкие минералы промышленного значения (алмаз, графит).

Источником производства строительных материалов являются горные породы различного происхождения и состава. Горные породы (минеральная масса, представляющая собой либо один минерал, либо агрегат минералов) по происхождению бывают изверженными, осадочными и метаморфическими (т. е. видоизмененными). К изверженным породам относятся грант, диабаз, базальт, андезит, пемза, туф и т. д., к осадочным породам - гипс, известняк, мел, глина, песок, гравий, песчаник. Метаморфические породы образовались в результате видоизменения горных изверженных или осадочных пород. К ним относятся мрамор, гнейс, кварцит. По химическому составу большинство изверженных горных пород состоит из кремнезема SiO 2 и глинозема Al 2 O 3 . Осадочные породы включают помимо этих оксидов карбонаты кальция (известняк), магния (доломит), сульфат кальция (гипс) и т. д. Глина представляет собой очень сложную смесь тонкообломочных пород, смешанных с кварцем, известняком, илом.

Отраслевой состав комплекса достаточно широк, в него входят: основная химия (производство солей, кислот и щелочей), органический синтез и переработка полимеров основами для которых является сырье горно химической промышленности (апатиты, фосфориты, сера и др.), а также нефтепродукты. Исходный материал для производства может иметь как синтетическое, так и природное происхождение, и классифицируется именно по этому параметру:

- Минеральное. Включает в себя неорганические составы: руды тяжелых и цветных металлов, нерудные и горючие полезные ископаемые, а также воду и воздух.

- Растительное. Все виды древесины, хлопка, масленичных и сахарных культур, каучук и лекарственные растения.

- Животное. Жировые ткани и обработанная кость.

- Синтетические. Углеводородные продукты угольной и нефтегазоперерабатывающей промышленностей.

Отдельно в сырье, используемое в химической промышленности, входит несколько незаменимых реактивов, к ним относится: формиат и нитрит натрия, значительно повышающие эксплуатационные характеристики стройматериалов и предотвращающие появление коррозии, а также селитра - металлургическое сырье.

Органический синтез для получения сырье в химической промышленности

Несмотря на то, что виды сырья химической промышленности достаточно разнообразны, основу большинства популярных продуктов данной отрасли составляют первичные исходные углеводороды, содержащиеся в нефти. Обработка этого полезного ископаемого, перед тем как его можно будет использовать в производстве изделий и материалов состоит как минимум из трех этапов:

- промысловой подготовки - дегазации, дегидратации, обессоливания и стабилизации;

- прямой гонки - отделения топливных фракций: бензина, лигроина, керосина, дизеля, мазута от масел и смазочных составов различного назначения;

- термической и каталитической переработки нефтяных дистиллятов.

Основное сырье для химической промышленности - крекинговые продукты (алканы и олефины). Такие органические вещества позволяют получить парафин, аммиачные удобрения и реактивное топливо. Этилен - основа для множества материалов от спирта и водных составов до разнообразных пластмасс. Его соединения с другими веществами используются практически повсеместно:

- Этиловый спирт - самый известный растворитель и основа для производства целлофана и ацетатного волокна.

- Дихлорэтан позволяет создать мягкие поливинилхлоридные пластмассы, из которых изготавливают: линолеум, плитку и искусственную кожу, а также латексные, волокнистые упаковочные материалы и покрытия.

- Изопропиловый спирт получают из пропилена и используют для создания ацетона, фенола и плексигласа. Также без этого ненасыщенного углерода невозможно синтезировать аллилхлорид, который выступает в качестве основной составляющей части глицерина.

- Газ бутилен преобразовывается в одноименные спирты и незаменим в производстве качественных резин.

Отдельно стоит отметить этилен-пропиленовые каучуки с повышенным показателем устойчивости и сопротивления, которые незаменимы для изоляционных нужд во всех отраслях.

Ароматические и газовые углеводороды как сырьё для химической промышленности

Поставщики сырья для химической промышленности, основная масса которых работают именно с нефтепродуктами, чаще всего используют обработку бензиновых фракций, каталитическим риформингом и пиролизом остаточных материалов от производства этилена и пропилена для получения органических соединений:

- Бензол - основа для присоединения дополнительных веществ, изменяющих его характеристики. Чаще всего производятся стирол и фенол - пластмассовые полимеры, а также анилин - универсальный ароматический амин для создания широкого спектра продукции. Из фениламина изготавливают красители, вулканизирующие агенты, полиуретаны, пестициды и даже лекарственные препараты. Кроме того именно бензол повышает октановое число в топливе и присутствует в экстрагированном виде в большинстве лаков, красок и моющих средств.

- Толуол - известен как основа для TNT, также может присутствовать в лакокрасочных составах и растворителях, входит в список необходимых углеводов для создания сахарина.

- Ксилол (О; М; П) принимает участие в полимеризации пластмасс, пластификаторов, и покрытий, а также является основой пленочных майларовых конденсаторов и капрона.

Газ, как сырье для химической промышленности - гораздо более выгодный материал. Цена продажи, технологичность и чистота продукта у таких углеводородов куда выше, чем у нефтепродуктов, а себестоимость, напротив, меньше. Кроме того схемы переработки и транспортировки газа легко автоматизируются и зачастую выполняются в непрерывном цикле.

Метанол - мультифункциональный спирт, основа антифриза, формальдегида, смол и пластмасс, а также дезинфицирующее, антисептическое и дезодорирующее средство. Сырье для химической промышленности в России добывают, синтезируют и обрабатывают несколько сотен производств различного масштаба и данная отрасль, на сегодняшний день считается одной из самых перспективных и доходных.

Примеры сырья для химической промышленности на выставке

ЦВК «Экспоцентр» - крупнейший отечественный организатор выставочных мероприятий и создатель собственных успешных проектов направленных на стимулирование развития различных отраслей промышленности. Экспозиция «Химия» в текущем году соберет вместе отечественных и иностранных представителей заинтересованных в продвижении и усовершенствовании бизнеса в секторе химической индустрии.

«Экспоцентр» рад предложить своим гостям новый полностью отреставрированный уровень, спроектированный специально для комфортной инсталляции демонстрационных павильонов любой сложности. Выставка традиционно собирает представителей самых влиятельных компаний, НИИ, государственных отраслевых ведомств и массу журналистов. Одной из тем обсуждения на данном мероприятии является сырье для химической промышленности и возможности по модернизации добычи и его подготовки.

Тема 6. Сырье в промышленности. Классификация. Обогащение сырья.

Сырьём называют вещества природного и синтетического происхождения, используемые как исходные материалы при изготовлении промышленной продукции и энергии

Сырьё классифицируется

· по агрегатному состоянию;

· по составу;

· по происхождению.

По агрегатному состоянию сырье делится на твердое (уголь, торф), жидкое (вода, нефть, соляные растворы) и газообразные (воздух, природные и промышленные газы).

По составу сырьё подразделяется на oрганическое и минеральное Органическое в свою очередь делится на растительное и животное

Минеральное сырье. К минеральному сырью относятся полезные ископаемые, добываемые из недр земли Их особенность невозобновляемость Неравномерность распределения сырья, концентрация полезных веществ и химический состав определяют стоимость добычи и переработки

Минеральное сырьё делят на:

· рудное;

· нерудное;

· горючее.

Рудным сырьем называют полезные ископаемые, содержащие один или несколько металлов в количестве и форме, допускающие экономически выгодное извлечение. Нерудным называют сырье, используемое при производстве неметаллов (серы, фосфора и т.д.), различных солей, минеральных удобрений и строительных материалов Важнейшие виды нерудного сырья - сера, апатиты, фосфориты, соли, песок, глина, а так же алмазы, графит, асбест и т д. К горючему минеральному сырью относятся органические ископаемые - нефть, уголь, торф и сланцы, которые используются для топлива или в химической промышленности.

По происхождению топливо подразделяется на:

· естественное;

· искусственное, то есть получаемое при переработке естественных топлив, или как отходы различных производств.

Для оценки топлива основным показателем служит удельная теплота сгорания, то есть количество теплоты, которое выделяется при полном сгорании единицы массы или веса. Единица условного топлива 7000 ккал

Любое сырье требует дополнительной обработки используются различные способы Обогащение полезных ископаемых производится с целью увеличения содержания полезного элемента в используемом сырье. Это дает возможность расширения сырьевой базы за счёт включений в эксплуатацию относительно бедных руд, и получать для последующей обработки высококонцентрированное сырье Полученные в результате обогащения фракции называются концентратами, а пустая порода хвостами.

Обогащение минерального сырья подразделяется на:

· механическое;

· физико-химическое;

· химическое

К механическому обогащению относится грохочение, гравитационное обогащение, электромагнитная сепарация и др. Грохочение основано на том, что при обогащении соответствующий состав пропускается через грохоты - сито. Разделяется на фракции по крупности просеивания через сито. Гравитационное разделение основано на различной скорости осаждения частиц в жидкости или газе, например при промывке золота. Электромагнитная сепарация применяется для отделения магнитных материалов от пустой породы, например при обогащении железной руды.

К физико-химическим способам обогащения сырья относится флотационный метод, основанной на различной смачиваемости компонентов, входящих в состав сырья.

Жидкие растворы различных веществ концентрируют выпариванием, вымораживанием, выделением примесей в осадок.

Газовые смеси разделяют на компоненты с помощью различных физических и физико-химических методов, в том числе абсорбцией и адсорбцией Абсорбция - поглощение жидкостью, адсорбция - поглощение твёрдыми элементами

Химические способы различной растворимости или химической реакции полезных элементов, например при добыче золота из старых отвалов соответствующей породы оно поступает на химическую обработку, в которой золото растворяется

Необходимо подчеркнуть, что основная масса получаемых в настоящее время в Украине полезных ископаемых идёт за счет разработки оборудованных в дореформенный период сырьевых источников, которые постепенно иссякают и в ближайшие 20 - 40 лет будут выработаны

Тема 7 . Процессы обработки материалов давлением в системах технологий различных производств.

Обработка материалов давлением (ОМД) основана на их способности в определенных условиях пластически деформироваться в результате воздействия на деформируемое тело внешних сил.

Основные преимущества обработки металлов давлением по сравнению с различными формоизменяющими операциями, в частности обработкой резанием:

1)возможность значительного уменьшения отхода металла

2) повышение производительности труда, поскольку в результате однократного приложения усилия можно значительно изменить форму и размеры деформируемой заготовки при сохранении первоначального объема.

3) пластическая деформация сопровождается изменением физико-механических свойств металла заготовки, что можно использовать для получения деталей с наилучшими эксплуатационными свойствами(прочностью, жесткостью, высокой износостойкостью и т.д.) при наименьшей их массе.

К основным видам обработки металлов давлением относятсяпрокатка, прессование, волочение, ковка, штамповка (рис.2.5).

Прокатке подвергают до 90% всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется между вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными.

Выделяют три основных вида прокатки: продольную, поперечную и поперечно-винтовую.

Сортамент прокатываемых профилей разделяют на четыре основные группы: сортовой прокат, листовой, трубы и специальные виды проката.

Инструментом для прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими, -применяемыми для прокатки листов, лент и тому подобного; ступенчатыми, например для прокатки полосовой стали; ручьевыми - для получения сортового проката.

Комплект валков со станиной называют рабочей клетью; последняя вместе со шпинделем для привода валков, шестеренчатой клетью, редуктором и электродвигателем образует рабочую линию прокатного стана. Прокатные станы могут быть одноклетьевыми и многоклетьевыми.

При прессовании металл выдавливается из замкнутой полости через отверстие соответствующее сечению прессуемого профиля. Исходной заготовкой при прессовании служит слиток или прокат. Инструментом при прессовании служит пресс-форма, состоящая из пуансона и полой матрицы.

Прессованием изготавливают изделия разнообразного сортамента из цветных металлов, сплавов и сталей, в том числе прутки, трубы и другие профили.

При волочении заготовку протягивают через постепенно сужающееся отверстие в инструменте, называемом волокой. Волочение, как правило, осуществляют в холодном состоянии. Исходными заготовками служат прокатные или прессованные прутки и трубы из стали, цветных металлов и их сплавов. Сортамент изделий, изготавливаемых волочением, очень разнообразен: проволока диаметром 0,002 - 5

мм и фасонные профили.

Ковка - вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента. Нагретую заготовку укладывают на нижний боек и верхним бойком последовательно деформируют отдельные ее участки.

Ковкой получают заготовки для последующей механической обработки. Эти заготовки называют коваными поковками или просто поковками.

Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. Каждая операция определяется характером деформирования и применяемым инструментом. К основным операциям ковки относятся: осадка, протяжка, прошивка отрубка, гибка.

Ковку выполняют на ковочных молотах и ковочных гидравлических

прессах. Штамповка подразделяется на горячую объемную штамповку и холодную.

Горячая объемная штамповка - это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляется с помощью специального инструмента - штампа. Течение металла ограничивается поверхностями полостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость по конфигурации поковки.

В качестве заготовок для горячей штамповки в большинстве случаев применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные заготовки.

Обычно под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Холодную штамповку подразделяют на объемную штамповку (сортового металла) и листовую штамповку (листового металла).

Основные разновидности холодной объемной штамповки - холодное выдавливание, холодная высадка холодная объемная формовка.

Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штампах, рабочими частями которых являются пуансон и матрица. Различают прямое, обратное и комбинированное выдавливание.

Холодную высадку выполняют на специальных холодновысадочных автоматах. Заготовкой является пруток или проволока.

Холодная объемная формовка осуществляется в основном в открытых штампах. Этим способом можно изготовлять пространственные детали сложных форм.

В качестве заготовки при листовой штамповке используют полученные прокаткой лист, полосу или ленту, свернутую в рулон. Толщина заготовки при холодной штамповке обычно не более 10 мм и лишь в редких случаях - более 20 мм. Различают формоизменяющие операции листовой штамповки, в которых заготовка не должна разрушаться в процессе деформирования, и распределительные операции, в которых этап пластического деформирования обязательно завершается разрушением.

К формоизменяющим операциям относятся: гибка, вытяжка, обжатие, формовка. К разделительным - отрезка, вырубка, пробивка, надрезка.

Листовой штамповкой изготавливают самые разнообразные плоские и пространственные детали.

Листовую штамповку осуществляют в штампах на кривошипных и гидравлических прессах.

В настоящее время широкое развитие получил один из прогрессивных методов обработки металлов давлением - метод непрерывного профилирования листового металла на профилегибочных агрегатах. Продукцией, получаемой данным способом, являются гнутые профили. Этот метод позволяет получать профили не только различной и сложной конфигурации поперечного сечения, в том числе замкнутых круглых и

прямоугольных, листовых с большим числом мест изгиба, разделенных прямолинейными или иной формы участками, но и профили со специальными служебными свойствами. В том числе из сталей повышенной и высокой прочности, термоупрочненные, с просечкой и перфорацией, с продольными и поперечными ребрами жесткости, с элементами двойной толщины, сварные, завитые по дуге, покрытые пластиками, антикоррозийными металлическими покрытиями и др.

Профилирование полосы разделяется на ряд отдельных операций, цри осуществлении которых каждая из пар валков выполняет оптимальную частичную деформацию. Выбор числа операций, равных числу валков профилегибочного агрегата, зависит в основном от сложности конфигурации профиля и его размеров, а также от требуемых допусков на размеры, от соотношения толщины и ширины заготовки и отдельных участков профиля, механических свойств материала, требуемых радиусов закругления мест изгиба, допускаемого утонения заготовки и характеристики профилегибочного оборудования.

Кдостоинствам процесса профилирования можно отнести следующее:

возможность изготовления профилей минимальной толщины с минимальной металлоемкостью, которую невозможно получить другими способами металлообработки, а также гнутых профилей самой различной конфигурации толщиной 0,1 -20 мм и шириной исходной заготовки до 2000 мм;

получение профиля, позволяющего заменить сочетание нескольких профилей в конструкциях, что дает возможность создавать новые типы конструкций, обеспечивает экономию металла и устраняет операции сборки и соединения отдельных элементов;

незначительные отходы металла (коэффициент использования металла достигает 99,5

- 99,8 %);

приспосабливаемость к материалам: профилировать можно самые разнообразные материалы: горячекатанную и холоднокатанную листовую, ленточную и полосовую углеродистую сталь, конструкционную и легированную стали, титан, алюминий, медь, цинк, латунь, бронзу и другие металлы и сплавы, допускающие холодную обработку давлением, а также плакированные биметаллические материалы и специальные пластмассы;

хорошее качество поверхности гнутых профилей проката, что обеспечивает широкое применение их для различных отделочных и декоративных элементов конструкций;

возможность формообразования профилей из заготовок с предварительно обработанной поверхностью или поверхностью с покрытием без нарушения ее качества; высокую точность размеров профилей, обеспечивающую их взаямозаменяемость и возможность соединения профилей между собой и скользящими соединениями сопряженных

элементов;

сравнительно высокую производительность труда;

высокую степень механизации и автоматизации производства;

приспосабливаемость к масштабам производства: оборудование для

профилирования менее сложно, более легко и просто в обслуживании и дешевле в изготовлении, чем прокатное и прессовое, в связи с этим высокая производительность профилегибочного оборудования позволяет эффективно устанавливать его не только для

массового производства профилей, но и для серийного;

высокую стойкость инструмента и возможность изготовления на одном комплекте валков большого числа профилеразмеров;

возможность получения различных и оптимальных механических свойств на различных участках профиля;

совмещение профилирования с другими производственными процессами, например с автоматической шовной или точечной сваркой, пайкой, резкой, предварительной надрезкой полос перед профилированием. штамповкой, клеймением, перфорированием, гофрированием, правкой, гибкой по дуге, плакированием, окрашиванием. травлением, термообработкой, лужением, оцинкованием, хромированием и др.

Другие способы получения фасонных профилей (горячая прокатка, штамповка, выдавливание, волочение), несмотря на некоторое сходство с процессом профилирования, принципиально отличается от него. Так, при профилировании:

1) Площадь поперечного сечения заготовки практически не изменяется.

2) Формируемая заготовка подвержена продольным деформациям напряжениям.

3) Деформация металла начинается значительно раньше, чем участок заготовки войдет в контакт с валками.

4) Перемещение заготовки производится тянущими усилиями, прикладываемыми со стороны вращающихся валков, в то время как при прокатке и прессовании:

1) площадь поперечного сечения заготовки изменяется.

2) деформирование производится в пределах соприкосновения заготовки с рабочим инструментом, лишь незначительно выходя за пределы очага деформации; при гибке в штампах заготовка и рабочий инструмент перемещаются поступательно; при волочении заготовка подвержена тянущим усилиям со стороны захватов.

Совершенствование технологии профилирования и применяемого оборудования привело к тому, что в настоящее время гнутые профили проката изготавливают самых разнообразных конфигураций и размеров. Тем не менее в настоящее время наблюдается тенденция все более интенсивного совершенствования способов формовки, валков и оборудования,

применяемых для профилирования. Создаются совершенно новые способы

профилирования, например с применением специальных приемов, направленных на повышение пластических свойств металла в процессе профилирования, формообразование отдельных участков профиля за счет местной вытяжки заготовки, увеличение толщины отдельных участков профиля путем создания поперечного сжатия и локального разупрочнения заготовки и др.

В этих условиях особенно актуальной становится задача разработки научных основ построения рациональных технологических процессов, обеспечивающих минимальные трудоемкость и себестоимость изготовления гнутых профилей заданной конфигурации при наилучшем их качестве и минимальном числе технологических переходов.