Владельцы патента RU 2538566:

Изобретение относится к области энергетики и может быть использовано в котельных агрегатах для утилизации птичьего помета, в том числе непосредственно на птицефабриках с целью выработки тепловой и электрической энергии, а также получения золы как ценного минерального удобрения. Техническим результатом является сжигание птичьего помета с полным дожигом вредных и зловонных газов. Способ предусматривает подачу птичьего помета в топочную камеру с организацией процесса сжигания в ее нижней слоевой части и дожигом генераторного газа и летучих в ее верхней части. При этом птичий помет подают в верхнюю вихревую часть топочной камеры с последующей его подсушкой при движении через данную часть под действием силы тяжести, а затем в последовательно расположенные слои (зоны) кипы нижней слоевой части топочной камеры: слой сушки и выделения летучих, слой раскаленного инертного кокса, восстановительный слой, окислительный слой выгорания кокса, слой охлаждения, грануляции и выгрузки золы, перемешиваемый шурующей планкой с подачей подогретого первичного воздуха через колосниковую решетку, на которой размещены перечисленные выше слои, с последующим дожигом генераторного газа и летучих в верхней вихревой части топочной камеры. 2 н. и 3 з.п. ф-лы, 1 ил.

Предлагаемое изобретение относится к области энергетики. Более конкретной областью использования изобретения будет топочная техника, например котельные агрегаты, в том числе мобильные, утилизирующие птичий, например куриный, помет непосредственно на птицефабриках с целью выработки тепловой и электрической энергии, а также получения золы как ценного минерального удобрения.

В качестве аналогов предлагаемого изобретения могут быть выбраны следующие технические решения.

Известен факельный способ сжигания твердого топлива в пылевидном состоянии в камерной гамма-топке с пересекающимися струями (Котлер В.Р. Специальные топки энергетических котлов, М.: Энергоатомиздат, 1990, стр.18, рис.8). В такой топке обеспечивается высокая теплонапряженность топочного объема, хорошее удержание частиц топлива в топочном объеме вследствие создания вихревого движения газов с горизонтальной осью вращения, обеспечивающее высокую полноту сгорания. Недостатком данного способа является нестабильность топочного процесса при колебаниях нагрузки по расходу и влажности топлива, высокая температура, приводящая к образованию вредных окислов NO x , неприспособленность для сжигания крупнофракционных высоковлажных топлив, к которым относится птичий помет.

Известен способ сжигания измельченного топлива, описанный в патенте RU 2127399, опубликованном 10.03.1999, при котором температуру в предтопке поддерживают на уровне, не превышающем температуру размягчения золы. Недостатком данного способа применительно к задаче сжигания птичьего помета является невозможность термического разложения вредных продуктов газификации птичьего помета вследствие относительно низкой температуры топочного процесса и отсутствие возможности предварительной подсушки топлива внутри самой топки вследствие циклонного принципа сжигания.

В качестве ближайшего аналога предлагаемого изобретения может быть выбрано устройство для сжигания смеси углеродосодержащих материалов и помета по патенту RU 2375637, опубликованному 10.12.2009, и соответственно способ сжигания помета, описанный в данном источнике. Предложенное устройство включает топку для сжигания птичьего помета, содержащую радиационную камеру с дутьевыми соплами. Способ сжигания птичьего помета в известном устройстве предусматривает подачу птичьего помета в радиационную камеру с организацией процесса сжигания топлива в ее нижней слоевой части и дожитом генераторного газа и летучих в ее верхней части. Известное из RU 2375637 устройство предназначено непосредственно для сжигания подстилочно-пометной массы, однако для данного устройства будут характерны все недостатки, перечисленные выше для способа по патенту RU 2127399. То есть также невозможно термическое разложения вредных и зловонных продуктов газификации птичьего помета и отсутствует возможность предварительной подсушки топлива внутри самой топки вследствие отсутствия механизма подачи топлива. Кроме того, устройство по RU 2375637 достаточно сложно по конструкции, включающей систему перегородок между массой сжигаемого помета и топливом для сжигания, расположенную в радиационной камере топке (очевидна их низкая надежность), а также предусматривающей необходимость отдельного узла для очистки уходящих газов.

В свою очередь предлагаемое изобретение позволит устранить указанные выше недостатки и позволит предложить способ для сжигания птичьего помета, а также топку для осуществления способа, которые позволят сжигать птичий помет с полным дожигом вредных и зловонных газов. Указанный технический результат достигается при использовании предложенного способа сжигания птичьего помета, а также котла для осуществления способа.

Предложенный способ сжигания птичьего помета предусматривает подачу птичьего помета в топочную камеру с организацией процесса сжигания топлива в ее нижней топочной части и дожигом генераторного газа и летучих в ее верхней части. В отличие от аналога птичий помет подают в верхнюю вихревую часть топочной камеры с его подсушкой при движении через упомянутую часть под действием силы тяжести. В нижней слоевой части топочной камеры организуют полугазогенерационный процесс сжигания в перемешиваемой кипе, содержащей слой раскаленного инертного кокса с последующим дожигом генераторного газа и летучих в верхней вихревой части топочной камеры. При этом в вихревую часть топочной камеры вдувают струи подогретого вторичного воздуха, направленные навстречу друг другу. В нижнюю слоевую часть топочной камеры подают подогретый первичный воздух. Упомянутую кипу перемешивают шурующей планкой. Уходящие газы из топочной камеры попадают в радиационную камеру.

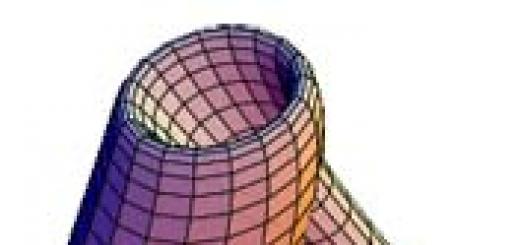

Предложенный котел для сжигания птичьего помета представляет собой топочную камеру, разделенную на верхнюю вихревую часть с, по меньшей мере, одним окном выгрузки птичьего помета и дутьевыми соплами вторичного воздуха и нижнюю слоевую часть, оборудованную средствами организации полугазогенерационного процесса сжигания в перемешиваемой кипе, содержащей слой раскаленного инертного кокса. В нижней слоевой части топочной камеры расположена колосниковая решетка, на которой снизу вверх размещены слои кипы: зона охлаждения, грануляции и выгрузки золы, в которой перемещается шурующая планка; окислительная зона выгорания кокса; восстановительная зона; зона инертного кокса; зона сушки и выделения летучих. В колосниковой решетке исполнены дутьевые сопла первичного воздуха. В самом верху топочной камеры встроены сопловые насадки, через которые в котел вдувается вторичный воздух, образующий вихревую зону горения. С верхней вихревой частью топочной камеры связана радиационная камера. Стены топочной камеры и радиационной камеры экранированы трубами циркуляционного контура котельной установки.

Птичий помет является особым и специфическим топливом, затрудняющим его сжигание в традиционных топочных устройствах, предназначенных для утилизации древесных отходов и других продуктов растительного происхождения. Основными особенностями птичьего помета является относительно высокая исходная влажность, относительно высокая зольность, низкая температура плавления золы, что обусловливает повышенную склонность к шлакообразованию, высокое содержание в продуктах газификации топлива вредных для окружающей среды и зловонных для человека веществ: аммиака, сероводорода, меркаптанов и др.

Соответственно технология сжигания птичьего помета должна отвечать следующим основным требованиям:

Обеспечение возможности предварительной подсушки топлива в слое до влажности, соответствующей условиям ведения топочного процесса;

Обеспечение возможности термического разложения в топочной камере вредных и зловонных газов, таких как аммиак, сероводород, меркаптаны, во избежание их попадания в составе дымовых газов в окружающую среду;

Исключение возможности зашлаковывания колосниковой решетки топки и теплообменных поверхностей трубного пучка котла;

Обеспечение, по возможности, улавливания мелкофракционных частиц зольного остатка и недогоревших частиц топлива, уносимых топочными газами, до их попадания в газоходы теплообменных поверхностей котельного агрегата.

Соответственно целью при создании способа сжигания птичьего помета и соответствующей топки будет

Обеспечение возможности сжигания птичьего помета при условии твердого золоудаления;

Исключение возможности шлакования колосниковой решетки топки и трубного пучка котельного агрегата;

Нейтрализация вредных газов, выделяющихся при сгорании помета;

Очистка дымовых газов от мелкофракционных частиц золы до попадания на теплообменные поверхности конвективного трубного пучка котельного агрегата;

Исключение возможности образования вредных окислов азота NO x ;

Улучшение условий зажигания высоковлажного разнофракционного топлива;

Повышение стабильности процесса горения и полноты сгорания.

Для достижения поставленной цели котел разделяется пережимом 2 на две камеры: топочную 3 и радиационную (конвективную) 4. Топочная камера 3 по высоте условно разделена на две части: нижнюю слоевую и верхнюю вихревую. В нижней слоевой части на колосниковой решетке в кипе (то есть в неподвижном слое топлива) высотой не менее 300 мм реализуется полугазогенерационный процесс сжигания, включающий подсушку свежего топлива, выделение из него летучих компонентов с образованием кокса, образование генераторного газа в восстановительной зоне и выжигание кокса в окислительной зоне кипы. Подсушке свежего влажного топлива, эффективному зажиганию топлива и повышению стабильности горения способствует наличие в кипе стабилизационного зажигательного слоя раскаленного инертного кокса. Для поддержания газогенераторного процесса горения первичный воздух в количестве 70% от теоретически необходимого подается в газогенераторную зону снизу через каналы в колосниковой решетке.

В окислительной зоне кипы температура достаточно высока, что приводит к оплавлению наружной поверхности частиц золы и их размягчению. Однако зашлаковывания колосниковой решетки не происходит вследствие того, что при гравитационном опускании золы вниз происходит конвективное охлаждение зольных частиц потоком первичного воздуха, подаваемого снизу через каналы колосниковой решетки, а также кондуктивное охлаждение посредством отвода теплоты от размягченных и оплавленных зольных частиц к более холодным твердым частицам в нижнем слое золы, образующим защитный слой, отделяющий зону оплавленных частиц от поверхности колосниковой решетки. Часть теплоты, выделяющейся в зоне окисления, посредством кондуктивного теплообмена передается в верхнюю более холодную восстановительную зону, где идет реакция восстановления CO 2 до CO с поглощением теплоты. В результате охлаждения происходит кристаллизация пленки жидкого шлака на поверхности зольных частиц, что приводит к их грануляции и превращению в малоразмерные гранулы, пригодные для твердого золоудаления. Доступ охлаждающего воздуха к зольным частицам и активное перемешивание оплавляемых частиц золы с более холодными частицами твердой золы обеспечивается возвратно-поступательным движением по колосниковой решетке шурующей планки 7. Скорость шуровки слоя и удаления твердой золы таковы, чтобы согласно тепловому балансу зольного слоя из него обеспечивался отвод избыточной теплоты, а также поддерживался защитный слой твердой золы достаточной толщины, чтобы в нем происходил процесс охлаждения и кристаллизации оплавленных зольных частиц, с целью защиты решетки от зашлаковывания и обеспечения твердого золоудаления. Кроме того, охлаждение зольного слоя также осуществляется за счет отвода части теплоты к экранным трубам 9 циркуляционного контура котла, размещенным по боковой поверхности топочной камеры.

В верхней части топочной камеры 3 реализуется вихревое сжигание образовавшегося генераторного газа и летучих, дожиг выносимых из слоя мелких частиц топлива и возврат в слой частиц золы, частичная подсушка свежего топлива, а также термическая нейтрализация вредных и зловонных газов. Для этого в вихревую зону топочной камеры 3 через сопла 5, расположенные напротив друг друга в области пережима 2 и направленные вниз под углом 30…60° к горизонту, вдувается острыми струями со скоростью 100…140 м/с подогретый до 250-350°C вторичный воздух. Количество вторичного воздуха составляет 45-50% от общего количества воздуха, необходимого для горения. Направление движения струй встречно-направленное вследствие того, что сопла 5 на стенках топки напротив друг друга установлены с определенным шагом в горизонтальной плоскости. Встречная компоновка сопел способствует стабилизации очага горения и выравниванию температурного поля в вихревой зоне. Благодаря такой аэродинамике в надслоевом пространстве топки ниже пережима 2 в результате ударного взаимодействия струй образуются два крупных вихря с горизонтальной осью вращения. В центре топки траектории движения вихрей имеют нисходящий характер, а вблизи стенок топки - восходящий.

Топки с пережимом исторически были разработаны, как форсированные топки полуоткрытого типа, имеющие высокое теплонапряжение топочного объема. Обычно их используют для реализации жидкого шлакоудаления, так как в них развивается высокая температура. Однако в данном случае благодаря экранированию топочной камеры трубами циркуляционного контура котла из зоны горения отводится избыточная теплота, что позволяет организовать процесс сжигания, обеспечивая снижение температуры топочного объема до уровня, исключающего шлакование топки и образование вредных окислов азота NO x . Вследствие подачи острого дутья и завихрению потока осуществляется активное смесеобразование генераторного газа и подогретого вторичного воздуха, благодаря чему в области соударения струй в центре топки поддерживается достаточно высокая температура, необходимая для термической нейтрализации вредных и зловонных газов.

Окно выгрузки свежего топлива 1 конструктивно расположено так, что при выгрузке топливо попадает в наиболее высокотемпературную зону вихря, направленную вниз к слою, за счет чего в процессе падения в слой происходит частичная подсушка влажного топлива и сокращается вынос мелких частиц с высокой парусностью вследствие эжектирующего действия скоростных струй. За счет организации многократной циркуляции топочных газов в вихре достигается удержание в радиационной камере ниже пережима мелких твердых частиц топлива, выносимых из слоя до их полного сгорания. Этим обеспечивается повышение полноты сгорания топлива и снижение потерь теплоты с механическим недожогом. За счет пересечения в области выхода из сопел 5 медленных струй восходящих потоков, обладающих низкой кинетической энергией, с высокоскоростными наклонными струями из сопел 5, обладающими высокой кинетической энергией, происходит перехват из восходящего потока и сепарация в нисходящую скоростную струю мелких частиц твердого зольного остатка. Благодаря приобретенной кинетической энергии при обратном развороте над слоем направленных вниз вихревых струй под действием силы инерции происходит вынос зольных частиц из струи и падение в слой. Таким образом, реализуется очистка дымовых газов от мелкофракционных частиц золы и не допускается их вынос в конвективную часть.

Предложенная технология сжигания птичьего помета осуществляется следующим образом. Птичий помет через окно (питатель) 1 попадает в высокотемпературную часть вихревой зоны топочной камеры 3, где в процессе падения на слой происходит его частичное подсушивание. На колосниковой решетке 6 расположен слой топлива толщиной не менее 300 мм (кипа), в котором реализуется полугазогенерационный процесс. В кипе, как показано, последовательно сверху вниз расположены: зона сушки и выделения летучих, зона инертного кокса, восстановительная зона, в которой происходит образование генераторного газа, окислительная зона выгорания кокса, зона охлаждения, грануляции и выгрузки золы. Сама кипа неподвижно расположена на колосниковой решетке, но внутри нее происходит гравитационное опускание топлива, проходящего последовательно все стадии процесса. Нижняя часть кипы (зона охлаждения, грануляции и выгрузки золы) подвергается непрерывной шуровке посредством шурующей планки 7, с помощью которой осуществляется выгрузка золы в золосборник 8. Для поддержания процесса в кипе и охлаждения шлака снизу через отверстия в колосниковой решетке 6 подается подогретый до температуры 250-350°C первичный воздух в количестве 70% от теоретически необходимого.

В вихревую зону радиационной камеры 3 через встречно-наклонные сопла 5, расположенные в области пережима 2 между топочной 3 и радиацинной 4 камерами, вдувается подогретый до 250-350°C вторичный воздух в количестве 70% от потребного со скоростью 100…140 м/с. В результате встречного взаимодействия струй образуются вихри, в которых происходит активное смесеобразование с генераторным газом и его сгорание, сжигание выносимых из слоя мелкофракционных твердых частиц топлива, термическая нейтрализация вредных и зловонных газов, выделившихся из птичьего помета. В результате поперечного взаимодействия струй с различной кинетической энергией при их взаимном пересечении из потока восходящих дымовых газов происходит сепарация твердых частиц зольного остатка и возврат их в слой. Для предотвращения создания в топочной камере слишком высоких температур, создающих угрозу плавления золы и зашлаковывания топки, боковые поверхности топочной камеры экранированы трубами 9, включенными в состав циркуляционного контура котла, к которым отводится теплота.

Как и было показано выше, устройство для реализации предлагаемого способа представляет топку, разделенную пережимом 2 на две камеры: топочную 3 и радиационную 4. Топочная 3 в свою очередь разделена на две зоны: слоевого горения и вихревого горения. На колосниковой решетке 6 располагается неподвижная кипа топлива высотой не менее 300 мм, в которой реализуются все стадии газогенераторного процесса. Для его поддержания через отверстия в колосниковой решетке 6 подается подогретый первичный воздух. Нижняя часть слоя подвергается непрерывной шуровке посредством возвратно-поступательного движения шурующей планки 7, которая осуществляет золоудаление в золосборник 8. В зоне вихревого горения в области пережима 2 встречно-наклонно в горизонтальной плоскости относительно друг друга расположены дутьевые сопла 5 для подачи подогретого вторичного воздуха. Окно выгрузки в топку свежего топлива расположено так, чтобы выгрузка свежего топлива производилась по линии пересечения осей встречных струй, чтобы обеспечить попутное со струями нисходящее движение топлива вниз в слой. Благодаря эжектирующему эффекту струй это уменьшает вынос мелкофракционных частиц топлива с высокой парусностью, а высокая температура в очаге горения в месте соударения струй обеспечивает частичную подсушку влажного топлива еще в процессе его падения в слой. При поперечном пересечении струй в области устья сопел происходит сепарация струей высокой энергии твердых частиц зольного остатка из восходящих струй топочных газов с более низкой энергией и возвращение этих частиц в слой.

Таким образом, предложен эффективный способ для сжигания птичьего помета, а также топка для его осуществления, который позволит сжигать птичий помет с полным дожигом вредных и зловонных газов.

1. Способ сжигания птичьего помета, предусматривающий подачу птичьего помета в топочную камеру

с организацией процесса сжигания в ее нижней слоевой части и дожигом генераторного газа и летучих в ее верхней части, отличающийся тем, что

птичий помет подают

в верхнюю вихревую часть топочной камеры с последующей его подсушкой при движении через данную часть под действием силы тяжести,

а затем в последовательно расположенные слои (зоны) кипы нижней слоевой части топочной камеры:

слой сушки и выделения летучих,

слой раскаленного инертного кокса,

восстановительный слой,

окислительный слой выгорания кокса,

слой охлаждения, грануляции и выгрузки золы, перемешиваемый шурующей планкой с подачей подогретого первичного воздуха через колосниковую решетку, на которой размещены перечисленные выше слои,

с последующим дожигом генераторного газа и летучих в верхней вихревой части топочной камеры.

2. Способ по п.1, отличающийся тем, что в верхнюю вихревую часть топочной камеры вдувают струи подогретого вторичного воздуха, направленные навстречу друг другу.

3. Способ по п.1, отличающийся тем, что уходящие газы из топочной камеры подают в радиационную камеру.

4. Котел для сжигания птичьего помета, содержащий топочную камеру с дутьевыми соплами, отличающийся тем, что

топочная камера разделена на

верхнюю вихревую часть с, по меньшей мере, одним окном выгрузки птичьего помета и дутьевыми соплами вторичного воздуха, и

нижнюю слоевую часть для организации процесса сжигания птичьего помета в соответствии с любым из пп.1-3.

5. Котел по п.1, отличающийся тем, что стены топочной и радиационной камер экранированы трубами циркуляционного контура котельной установки.

Похожие патенты:

Изобретение относится к утилизации водомаслоокалиносодержащих отходов металлургического и машиностроительного производства. Техническим результатом является получение продукта, пригодного для брикетирования мелкодисперсных железосодержащих отходов без добавок, а именно прямым прессованием прокаленной окалины, и снижение затрат на постороннее топливо при получении более качественной продукции.

Изобретение относится области энергетики, предназначено для утилизации отходов на предприятиях аграрно-промышленного комплекса. Техническим результатом является повышение качества сжигания подстилочного помета и продление срока использования установки для сжигания топлива.

Изобретение относится к средствам уничтожения твердых углеродсодержащих бытовых и промышленных отходов. Инсинератор твердых углеродсодержащих отходов содержит устройство для загрузки отходов со шнековым питателем 14, камеру горения 1, устройство поджига 4, устройство дожига 2 с плазматроном, систему подачи воздушного потока, завихритель воздушного потока, систему очистки и удаления продуктов горения, теплообменник 10, причем плазматрон содержит устройство инициирования разряда, внешний электрод и центральный электрод.

Изобретение относится к области черной металлургии, в частности к переработке промышленных хлорсодержащих отходов на основе полихлорированных бифенилов, и может быть использовано для утилизации этих отходов в печи шахтного типа.

Изобретение относится к области ракетной техники, а именно к оросительной установке открытого типа, устанавливаемой на пути движения продуктов сгорания, для их охлаждения и локализации при горизонтальном расположении ракетного двигателя на твердом топливе, и может быть использовано как при испытании, так и при ликвидации заряда ракетного двигателя на твердом топливе.

Изобретение относится к системам с ПКС, тепловым сушилкам, автоматическим контроллерам и способам, в соответствии с которыми основные рабочие параметры сжигания, предпочтительно температуры кипящего слоя и шахты печи и соответствующая T, используются для регулирования массового расхода и качества подаваемых осадков в топочную печь и сушилку посредством контроля процессов обезвоживания выше по потоку процесса и/или операций смешивания твердых осадков сточных вод.

Изобретение относится к области переработки, обезвреживания и утилизации твердых бытовых отходов. Для термической утилизации отходов бурят скважину, проводят газификацию органических компонентов отходов при помощи контролируемого нагрева и подачи топлива с получением синтез-газа и его последующим выводом.

Изобретения могут быть использованы в сельском хозяйстве и в деревообрабатывающей промышленности. Способ термической переработки органосодержащего сырья включает загрузку сырья и его горизонтальное перемещение поршнем (2) по длине трубы через камеры конвективной сушки (3), пиролиза (4), конденсации (5).

Изобретение относится к способам переработки несортированных твердых бытовых отходов (ТБО) посредством пиролиза и газификации в печи-реакторе с целью получения горючего газа и может быть использовано для термического уничтожения ТБО, хранящихся на полигонах крупных населенных пунктов.

Изобретения могут быть использованы для утилизации твердых бытовых отходов, отходов деревообработки, сельскохозяйственного производства и пищевой промышленности, а также для переработки твердых низкокалорийных продуктов, содержащих органическую составляющую.

Изобретение относится к области переработки твердых бытовых и промышленных отходов с получением в качестве конечного продукта синтез-газа. Способ разрушения углеродо- и азотосодержащего сырья включает подачу углеродо- и азотосодержащего сырья в цилиндрический корпус, нагревание его, создание разрежения во внутренней полости корпуса, вывод газа и выгрузку зольного остатка.

Изобретение относится к способам газификации твердых видов углеродсодержащего топлива: бурых и каменных углей, сланцев и торфа. При газификации углеродсодержащих твердых видов топлива, включающей нагрев, пиролиз подаваемого в ванну с расплавленным шлаком герметичной электродной электропечи твердого углеродного топлива при пропускании через расплавленный шлак с твердым углеродным топливом газифицирующих агентов, а также пропускании электрического тока с помощью сформированной электрической цепи, включающей электроды, введенный в ванну электропечи и подину электропечи, удаление из рабочего пространства печи синтез-газа, шлака и металлического сплава, через расплавленный шлак с твердым углеродным топливом пропускают трехфазный электрический ток, величина которого определяется в соответствии с расходом твердого топлива и с учетом необходимой мощности, определяемой из выражения: P a = G ⋅ w э л 3600 , М В т, где G - расход твердого топлива в электропечи, кг/ч, wэл - удельный расход электроэнергии. // 2493487

Изобретение относится к области термической переработки углеродсодержащих материалов с образованием топочного газа. Устройство для газификации сыпучего мелкодисперсного углеродсодержащего сырья и гранулированных биошламов содержит вихревую топку с камерой сгорания, устройство для нагрева камеры сгорания, загрузочное устройство, первую и вторую магистрали подачи газового потока в тангенциальном направлении в камеру сгорания, первый и второй нагнетатели.

Изобретения могут быть использованы в области промышленной переработки горючих углерод- и углеводородсодержащих продуктов. Способ переработки горючих углерод- и/или углеводородсодержащих продуктов включает последовательную послойную переработку шихты в реакторе в присутствии катализатора. В реакторе шихта сверху вниз проходит зоны нагрева продуктов переработки (9), пиролиза (8), коксования (7), горения (6) с образованием твердого остатка, который выгружают из зоны выгрузки твердых остатков переработки (2) с выгрузным окном (3) из рабочего пространства реактора циклически с сохранением его герметичности. Герметичная рабочая камера (1) реактора содержит зону подвода влажных мелких частиц отходов твердых топлив и их пиролиза и коксования (14), совмещенную с зонами подвода (4) и нагрева (5) кислородсодержащего агента. Канал подвода кислородсодержащего агента (15) соединен с бункером-дозатором (16) влажных мелких частиц отходов твердых топлив, из которых в зоне (14) реактора формируется псевдоожиженный поток. В реактор вводят дополнительное количество кислородсодержащего агента в составе основного потока, необходимое для последующего горения мелких частиц отходов твердых топлив, прошедших зоны пиролиза (8) и коксования (7), и перевода их влаги в перегретый пар. Изобретения осуществляют полную утилизацию мелких фракций продуктов переработки, позволяют получить высококалорийный газ и увеличить выход и качество готовых продуктов. 2 н. и 4 з.п. ф-лы, 1 ил., 2 табл., 1 пр.

Изобретение относится к области энергетики и может быть использовано в котельных агрегатах для утилизации птичьего помета, в том числе непосредственно на птицефабриках с целью выработки тепловой и электрической энергии, а также получения золы как ценного минерального удобрения. Техническим результатом является сжигание птичьего помета с полным дожигом вредных и зловонных газов. Способ предусматривает подачу птичьего помета в топочную камеру с организацией процесса сжигания в ее нижней слоевой части и дожигом генераторного газа и летучих в ее верхней части. При этом птичий помет подают в верхнюю вихревую часть топочной камеры с последующей его подсушкой при движении через данную часть под действием силы тяжести, а затем в последовательно расположенные слои кипы нижней слоевой части топочной камеры: слой сушки и выделения летучих, слой раскаленного инертного кокса, восстановительный слой, окислительный слой выгорания кокса, слой охлаждения, грануляции и выгрузки золы, перемешиваемый шурующей планкой с подачей подогретого первичного воздуха через колосниковую решетку, на которой размещены перечисленные выше слои, с последующим дожигом генераторного газа и летучих в верхней вихревой части топочной камеры. 2 н. и 3 з.п. ф-лы, 1 ил.

Наиболее распространенная в Украине технология производства мяса бройлеров предусматривает выращивание цыплят на полу на глубокой несменяемой подстилке. Основные преимущества такой технологии - использование сравнительно несложного и дешевого оборудования, высокий уровень механизации технологических процессов, простота и низкая трудоемкость выполнения работ по уходу за птицей и по санации птичника, меньшее количество дефектов тушек, повышение их категорийности по сравнению с клеточным выращиванием. Основной же недостаток - потребность в значительном количестве дефицитных подстилочных материалов. В расчете на 1-го выращенного бройлера необходимо потратить 1−1,5 кг подстилки в зависимости от сезона и срока выращивания. За 5−7 недель выращивания цыплят до подстилки добавляется помет. В итоге - на каждого выращенного бройлера получаем около 3−5 кг подстилочного помета (ПП) влажностью от 15 до 50%. Если считать, что в Украине за год выращивается около 500 млн. цыплят-бройлеров, выход только подстилочного бройлерного помета составит как минимум 2 млн. тонн. Если же добавить сюда ПП, полученный при содержании других видов и производственных групп птицы - общий его выход можно оценить в количестве не менее 3 млн. тонн.

Утилизация ПП наносит птицеводческим хозяйствам немало хлопот. Для его хранения и переработки нужны большие земельные участки. ПП содержит значительное количество вредных для окружающей среды веществ, семян сорняков, часто - яйца и личинки гельминтов, патогенные микроорганизмы. Он является также благоприятной средой для развития мух, грызунов, гельминтов и микроорганизмов и, при ненадлежащих условиях хранения, переработки и использования служит источником загрязнения наземных и грунтовых вод, почв и атмосферы вредными веществами, несет эпизоотическую и санитарно-эпидемиологическую угрозу для самих птицеводческих хозяйств, окружающих территорий и окружающей среды в целом.

Согласно государственному классификатору отходов, помет отнесен к III-й группе опасных веществ. Сельскохозяйственные предприятия, крестьянские и другие хозяйства, занимающиеся производством, переработкой и сбытом продукции животноводства и птицеводства, и при этом осуществляют размещение отходов (навоза и птичьего помета), являются плательщиками экологического налога. Стоимость их размещения на открытых полигонах в среднем составляет 100 грн./т. Из-за проблем с утилизацией помета у птицеводческих хозяйств возникают постоянные конфликты с местными экологическими и санитарными службами. Поэтому, с учетом вышеприведенного, каждое птицеводческое предприятие стоит перед проблемой: что делать с птичьим пометом?

Традиционным способом использования ПП является его переработка в органические удобрения, поскольку он содержит значительное количество питательных веществ для растений (азота, фосфора, калия, кальция, микроэлементов) (табл. 1). В США и некоторых европейских странах переработанный помет используют также в качестве кормового ингредиента для жвачных животных, потому что он содержит также значительное количество клетчатки, протеина, отдельных аминокислот, липидов, безазотистых экстрактивных веществ. Таблица 1. Химический состав подстилочного помета после выращивания цыплят-бройлеров,% (по данным компании «СВ технологии»)

| Наименование показателей | Значение показателей |

| Содержание влаги, % | |

| Содержание сухого вещества, % | |

| Азот, % | |

| Кальций, % | |

| Фосфор, % | |

| Сырые липиды, % | |

| Сырая клетчатка, % | |

| Безазотистые экстрактивные вещества, % | |

| Лизин, % | |

| Гистидин, % | |

| Аргинин, % | |

| Аспарагиновая кислота, % | |

| Треонин, % | |

| Глутаминовая кислота, % | |

| Пролин, % | |

| Глицин, % | |

| Аланин, % | |

| Валин, % | |

| Изолейцин и лейцин, % | |

| Тирозин, % | |

| Фенилаланин, % | |

| Медь, мг/кг | |

| Цинк, мг/кг | |

| Железо, мг/кг | |

| Марганец, мг/кг | |

| Кобальт, мг/кг | |

| Магний, мг/кг | |

Способы переработки ПП в органические удобрения или кормовые добавки должны обеспечивать обезвреживание патогенной микрофлоры, семян сорняков, яиц и личинок гельминтов, стабилизацию питательных веществ, дезодорацию конечного продукта, а это требует немалых затрат. Кстати, большие затраты на утилизацию помета и платежи за экологическое загрязнение стали одной из причин прекращения деятельности ряда бройлерных птицефабрик в Западной Европе. Кроме того, значительное количество птицеводческих предприятий в Украине не имеют в достаточном количестве сельскохозяйственных земель для использования всего объема получаемого помета как органического удобрения на собственных полях. Реализация же помета в любом виде другим предприятиям связана со значительными трудностями и расходами. В связи с этим, в последнее время все чаще в качестве альтернативы переработке помета в органические удобрения предлагают сжигание подстилочного и бесподстилочного помета тем или иным способом с целью получения тепловой и электрической энергии. У обеих вариантов есть свои сторонники и противники. Рассмотрим аргументы тех и других.

Производство на основе подстилочного помета органических или органо-минеральных удобрений.

Аргументы за:

а) получение ценного для растениеводства продукта в виде органических или органо-минеральных удобрений с высоким содержанием азота, фосфора и калия, правильное использование которых способствует улучшению структуры и микрофлоры почв, обогащению их гумусом, повышению урожайности сельскохозяйственных культур на 10−30%;

б) улучшение состояния окружающей среды в результате обезвреживания патогенной микрофлоры, семян сорняков, яиц и личинок сорняков, дезодорации неприятно пахнущих веществ;

в) возможность организации замкнутого цикла утилизации помета в вертикально-интегрированных агропромышленных объединениях.

Аргументы против:

а) значительное количество азота (до 50%) и других питательных веществ в процессе хранения, переработки и использования в качестве удобрения теряется;

а) большая продолжительность цикла переработки, в связи с чем названные выше негативные факторы действуют в течение значительного времени;

б) необходимы комплекс механизированных средств, значительные трудо-и энергозатраты на хранение и переработку сырья, хранения, транспортировки и использования полученных удобрений;

в) потребность в значительных земельных площадях для хранения, переработки и использования полученных удобрений. Максимальная доза внесения органических удобрений на основе птичьего помета: компоста - 60 т / га, сухого птичьего помета - 8 т / га;

г) в случае неправильной переработки, внесения избыточных доз помета происходит деградация земель, накопление в урожае сельскохозяйственных культур нитратов и нитритов, загрязнения земель семенами сорняков, окружающей среды - вредными веществами и неприятными запахами.

Использование подстилочного помета для получения энергии.

Аргументы за:

а) наиболее простое и наименее трудоемкое и энергозатратное решение проблемы утилизации помета;

б) быстрое на надежное обезвреживание всех вредных факторов и улучшение состояния окружающей среды; в) получение тепловой или электроэнергии, которые с каждым годом растут в цене;

г) возможность обеспечения за счет сжигания помета собственных нужд в тепловой и электрической энергии;

д) золу от сжигания помета можно хранить годами без потерь питательных веществ, использовать как минеральное удобрение, содержащее калий, фосфор, кальций и ряд других элементов (табл. 2) в оптимальные агротехнические сроки;

е) короткий цикл производства, в связи с чем, упомянутые выше негативные факторы действуют в течение непродолжительного времени;

е) уменьшение транспортных расходов в 5−6 раз;

ж) не нужны значительные земельные участки для хранения и переработки помета.

Аргументы против:

а) потеря азота сырья в технологическом цикле;

б) достаточно высокая стоимость оборудования для сжигания помета (в то же время она не является больше, чем, например, для переработки помета в биогазовых установках);

г) возможные проблемы с реализацией полученных тепловой и электроэнергии и золы.

Таблица 2. Химический состав золы после сжигания подстилочного бройлерного помета (по данным компании «СВ технологии»)

| Наименование вещества | Содержание,% |

|

остальные |

Анализируя плюсы и минусы каждого варианта, можно прийти к выводу, что энергетическая переработка ПП может быть вполне конкурентоспособной с вариантом переработки его в органические удобрения как минимум в птицеводческих предприятиях, не имеющих в достаточном количестве собственных земель сельскохозяйственного назначения.

Сейчас предлагаются несколько возможных вариантов энергетического использования ПП путем сжигания:

1) прямое сжигание в котельных установках для получения горячей воды, пара или электроэнергии;

2) газификация (пиролиз) помета с той же целью;

3) изготовление из ПП топливных гранул (пеллет) или брикетов, далее - гранулы или брикеты могут сжигаться на месте для получения горячей воды, пара или электроэнергии, или реализовываться для использования в качестве удобрения или в качестве топлива.

Переработка ПП методом прямого сжигания

Прямое сжигание ПП не требует обязательного его гранулирования или сушки. Теплота сгорания ПП находится в пределах 2600-3400 ккал/кг (10300-14250 МДж/кг). Содержание вредных веществ в продуктах сгорания, выбрасываемых в атмосферу, при применении современных топочных устройств не превышает предельно допустимых концентраций (ПДК). Сжигание 1 тонны ПП позволяет получить до 2 Гкал тепла в виде горячей воды или 3 тонн пара на технологические нужды. При этом экономится до 270 м3 природного газа или до 240 кг жидкого топлива. Коэффициент полезного действия котельных агрегатов при прямом сжигании помета составляет 60−85%. Выход золы составляет 10−18% от исходного количества ПП. Зола может вноситься под различные сельскохозяйственные культуры без дополнительной обработки в количестве 2−10 ц / га. Использование этой золы как удобрения способствует повышению урожайности сельскохозяйственных культур на 10−15%.

Особенностью ПП в качестве топлива являются высокая влажность, зольность, наличие в золе значительного количества щелочных и щелочно-земельных металлов, что вызывает его высокую шлакообразующую способность. В связи с этим, до последнего времени не всегда удавалось достичь устойчивого и надежного сгорания ПП в котельном агрегате. Сейчас эта проблема решена путем применения технологии сжигания в высокотемпературном циркулирующем кипящем слое, которая обеспечивает надежное сгорание материала с влажностью до 60%.

В цех по сжиганию ПП обычно входят: котельная, склад сырья и хранилище для золы от сжигания ПП. Хранилище для золы можно и не строить, а сразу затаривать золу в мешки (биг-беги) или транспортировать к месту использования в закрытом транспорте.

Типоразмерный ряд цехов прямого сжигания ПП спроектировала группа компаний Агро-3 «Экология» (г. Москва). По данным этой группы компаний, для котельной, сжигающей, например, 75 т ПП за сутки, с тепловой мощностью 5 Гкал / час. (До 7 тонн пара в час.), необходимо помещение из сборного железобетона или металлоконструкций и сэндвич-панелей размерами 18×15 м, высотой 13 м.

Склад сырья для бесперебойного обеспечения котельной указанной мощности может быть расположен в неотапливаемом помещении площадью около 300 м2 (18×18 м) с высотой 6 м.

Он также может быть сделан из металлоконструкций и сэндвич-панелей. Склад золы может быть расположен в неотапливаемом помещении площадью примерно 140 м2 (12×12) с высотой 6 м.

Для контроля за расходом топлива или уровня золы может быть использован датчик уровня зерна. Обслуживающий персонал цеха - 3−4 работника в смену, потребляемая электрическая мощность - около 100 кВт.

Капитальные затраты на создание цеха по сжиганию ПП для получения горячей воды и пара зависит от тепловой мощности и количества сжигаемого ПП (табл. 3).

Таблица 3. Необходимая сумма капитальных затрат для создания цеха прямого сжигания ПП для получения горячей воды и пара

|

Наименование показателей |

Количество сжигаемого ПП |

|||

| 1 | Выработка тепла, Гкал/год. | |||

| 2 | Выработка пара, т/год. | |||

| 3 | ||||

| в том числе: | ||||

| 3.1 | Проектно-конструкторские работы | |||

| 3.2 | Оборудование | |||

| 3.3 | Монтаж | |||

| 3.4 | Пусконаладочные работы | |||

| 3.5 | Строительно-монтажные работы (помещение котельной, склад ПП и золы и т.п.) * | |||

* - Без стоимости земляных, бетонных, изыскательских работ и согласований.

Экономическую эффективность цеха по сжиганию ПП только для получения тепловой энергии можно примерно рассчитать исходя из замещения подстилочным пометом природного газа (4,7 грн./м3) в котельной, рассчитанной на получение аналогичного количества тепла, и фосфорных и калийных удобрений (2,0 грн. / кг) золой от сжигания ПП (табл. 4).

Таблица 4. Экономический эффект и срок окупаемости капитальных вложений цеха сжигания помета.

|

Наименование показателей |

Количество сжигаемого ПП за сутки, тонн |

||

| Капитальные затраты, млн. грн. | |||

| Количество сжигаемой подстилки за год, тыс. т | |||

| Теплопроизводительность котельной нетто (по отпуску тепла) Гкал/час. | |||

| Количество газа, которое замещается за год., м 3 | |||

| Кількість газу, яка заміщується за рік, тис. м 3 | |||

| Стоимость замещенного газа, млн. грн. | |||

| Количество полученной золы за год, т | |||

| Стоимость замещенных минеральных удобрений, млн. грн. | |||

| Общая стоимость полученной продукции (тепло + зола), млн... грн. | |||

| Годовые эксплуатационные расходы *, млн. грн. | |||

| Общий годовой экономический эффект, млн. грн. | |||

| Срок окупаемости капиталовложений, месяца | |||

* - Эксплуатационные расходы включают стоимость электроэнергии, реагентов на химводоочистку, расходы на персонал и транспортные расходы.

Полученная тепловая энергия может быть использована на тепло, прежде всего, потребностей самого птицеводческого хозяйства, а также ближайших населенных пунктов. Однако на практике это не всегда возможно. В таком случае рекомендуется использовать полученную тепловую энергию для выработки электроэнергии. Так, при выработке 7 т / час. пары с параметрами 1,4 МПа и 250 ºС, подогреве сетевой воды до 80 ºС, можно производить каждый час еще и примерно 630 кВт час. электроэнергии, из них 100 кВт час. - будет потрачено на собственные нужды котельной, остальные - на нужды птицеводческого хозяйства или на реализацию. По удельной стоимости паротурбинной установки 8200 грн. / КВт общие капитальные затраты при этом возрастут еще на 5,2 млн. грн. Годовой экономический эффект только за счет реализации золы и электроэнергии составит 9,4 млн. грн., Срок окупаемости капитальных затрат 2,5 года.

Сейчас работы по проектированию цехов прямого сжигания помета, поставки для них оборудования и ряд других работ выполняет ряд учреждений: группа компаний АТТ (Альтернативное тепло и технологии г. Харьков), Ковровский завод топочного и котельного оборудования (г. Ковров, Россия), уже упомянутая группа компаний АГРО-3 «Экология» (г. Москва), НПЦ «ЭРКО» (г. Москва), LLC «Abono Group» и другие.

Газификация (пиролиз) подстилочного помета.

Газификацией (пиролизом) называется термическое разложение органических веществ при недостатке кислорода. Газификация или пиролиз помета, как подстилочного, так и бесподстилочного, считается перспективным направлением его энергетического использования, который по мнению некоторых специалистов имеет ряд преимуществ по сравнению с переработкой помета в биогазовых установках, в частности:

Более высокий КПД преобразования биомассы в полезную энергию (в биогазовых установках не более 50 %, в пиролизных до 85 %);

Всесезонность, поскольку эффективность выработки генераторного газа практически не зависит от внешних условий;

Компактность, меньше металлоемкость используемого оборудования;

Меньше транспортные расходы на всех стадиях процесса утилизации отходов;

Возможность превращения в газ и электроэнергию помета, содержащий лигнинвмищуючи добавки (стружку, солому и т.д.);

Безотходность процесса утилизации;

Возможность практически полной автоматизации процесса переработки, низкие эксплуатационные расходы;

Универсальность применяемого оборудования, возможность его использования для сжигания любых видов биомассы;

Высокая экологичность применяемой технологии.

В результате пиролиза помета при температуре 300−800 ºС получают парогазовую смесь, которая состоит из смеси горючих газов (так называемый генераторный или пиролизный газ), углеподобный твердый остаток (полукокс) и золу. Генераторный газ используют для поддержания работы самой пиролизной установки, получения тепловой энергии для хозяйственных нужд, для замены природного или сжиженного газа в различных устройствах, для производства электроэнергии, а после соответствующей подготовки - и как топливо в двигателях внутреннего сгорания. Углеподобный остаток также используют в качестве топлива в самой пиролизной установке или для изготовления топливных брикетов. Золу используют как удобрение, в металлургической и в строительной промышленности.

Средняя теплота сгорания генераторного газа - 1200 ккал/м3 (5030 кДж/м3). Его усредненный компонентный состав приведен в таблице 5. После соответствующей обработки можно получить генераторный газ с повышенным содержанием горючих газов.

Таблица 5. Компонентный состав генераторного газа от газификации ПП

|

Название компонента |

|

| Угарный газ (СО) | |

| Водород (Н 2) | |

| Метан (СН 4) | |

| Азот (N 2) | |

| Другие газы |

Процесс газификации имеет суммарный КПД до 80%. Из 1 кг ПП в пересчете на сухое вещество получают в среднем 2 м3 генераторного газа общей теплотворной способностью 2400 ккал.

Пиролизные котлы, в том числе и бытовые, в которых можно сжигать и ПП, сейчас выпускают многие производители, в том числе и в Украине («Мотор Сич» и др.). К ведущим производителям промышленного оборудования для газификации различных органических отходов, в частности помета, принадлежат уже упомянутая компания LLC «Abono Group», ООО «ЦентрИнвестПроект» (г. Москва), компании «Flex Technogies» (Великобритания), «Planitec srl» (Италия). Последняя поставляет мини - ТЭЦ в диапазоне мощностей от 60 кВт до 1 МВт.

Подготовка помета в установках этой компании для последующей газификации предусматривает:

Подсушивание сырья до относительной влажности 12−15 %;

Удаление посторонних металлических примесей;

Измельчение помета до частиц не более 3 см;

Дозированное добавление известняка для нейтрализации кислот, образующихся при газификации.

Для подсушивания помета используется обратимое тепло, образующееся при отведении генераторного газа и тепло, отводимое от системы охлаждения газотурбинного двигателя.

Показатели работы мини - ТЭЦ, рассчитанной на переработку ПП от одного птичника на 50 тыс. кур-несушек или бройлеров приведены в таблице 6. Стоимость оборудования мини - ТЭЦ составляет около 200 тыс. евро.

Таблица 6. Показатели работы мини - ТЭЦ производительностью 900 т ПП за год

|

Наименование показателей |

Значение показателей |

| Время работы ТЭЦ в сутки, час. 2 | |

| Время работы ТЭЦ за год, час. 8000 | |

| Общее количество помета, перерабатываемого за год, тонн | |

| Количество помета, перерабатываемого в сутки, тонн | |

| Средняя влажность помета, % | |

| Производится электрической энергии в час, кВт - ч. | |

| Тепловая мощность для внешнего потребителя, кВт (Гкал х час.) | |

| Тепловая мощность, потребляемая для собственных нужд, кВт (подсушивание помета, поддержание работы газогенератора), кВт (Гкал х час.). | |

| Выход золы в год, тонн |

Оборудование мини - ТЭЦ позволяет обеспечить производство с 1 кг ПП 0,8 кВт электрической энергии с КПД 27%, производство тепловой энергии для системы отопления в виде горячей воды с КПД 45 %, соответствие газообразных выбросов в атмосферу действующим требованиям экологического законодательства.

Основные недостатки пиролизных котельных агрегатов по сравнению с агрегатами прямого сжигания - выше в 1,5−2 раза цена оборудования, несколько сложнее эксплуатация.

Использование ПП для получения топливных гранул или брикетов.

Как уже упоминалось, использование получаемой при сжигании помета тепловой и электроэнергии на месте не всегда возможно. Продать электроэнергию возможно, но сложно и дорого подключиться к общей электросети. В этом случае целесообразно применять такой вариант энергетического использования помета, как изготовление из него топливных гранул или брикетов. Наиболее подходящий для этих целей ПП влажностью не более 30%. Технологическая линия изготовления гранул уже упоминавшейся выше компании «Planitec srl» предусматривает измельчение ПП, подсушивание до влажности 15−18 %, гранулирования или брикетирования, охлаждения и затаривания, очистки парогазовых выбросов. Стоимость установки подсушивания и гранулирования на 2 т гранул в час составляет около 3,7 млн. грн. Полученные гранулы можно использовать в твердотопливных котлах любого типа, в том числе в бытовых, а также в качестве удобрения. Они могут храниться длительное время без потери своих полезных свойств. Характеристики гранул из помета по сравнению с другими видами топлива приведены в таблице 7.

Таблица 7. Сравнительные характеристики видов топлива

| Вид топлива | Теплота сгорания, МДж \ кг | Содержание серы, % | Содержание золы, % | Цена за 1 кг | Стоимость полученного тепла, грн./ГДж |

| Каменный уголь | |||||

| Гранулы из ПП | |||||

| Природный газ * | |||||

| Гранулы из дерева | |||||

| Гранулы из соломы |

* - В расчете на 1 м3.

По данным российских производителей, срок окупаемости оборудования для изготовления гранул составляет около 4 лет, в Украине же, в связи с высокими ценами на природный газ и другие виды топлива по сравнению с российскими, по нашим подсчетам он не должен превышать 2−2,5 лет.

Выращивание в гидропонике - это минимальные затраты, чистота и наличие практически любых полноценных и экологически чистых овощей круглый год. Контролируйте качество того, что дает вам энергию и здоровье.

1. Переработку подстилочного помета для получения энергии можно рассматривать как экономически обоснованную альтернативу переработке его в органические удобрения в птицеводческих предприятиях, не имеющих в достаточном количестве собственных земель сельскохозяйственного назначения.

2. Прямое сжигание подстилочного помета для получения тепловой или электроэнергии целесообразно применять в птицеводческих хозяйствах, могут обеспечить их рациональное использование или реализацию. 3. Газификацию (пиролиз) подстилочного помета рекомендуется применять при возможности комплексного использования или реализации всех получаемых продуктов.

4. Переработка подстилочного помета в топливные гранулы или брикеты позволяет расширить рынки сбыта продукции и возможности ее использования (прямое сжигание, пиролиз, как удобрения).

Мельник В.А., Институт птицеводства НААН

Помет птицефабрик является побочной продукцией птицеводства, в разы превышающей по объему выпуск готовой продукции: на 1 т мяса бройлеров производится до 3 т мяса индеек – до 4 т помета: птицефабрики России производят более 17 млн. т помета в год. Пока еще преобладает точка зрения на него как на опасный отход, снижающий прибыльность производства. Это побуждает птицеводов избавляться от него максимально дешевым способом – вывозом на свалки. Пиролиз и выработка биогаза как методы утилизации помета не нашли широкого применения в силу целого ряда причин. Выработка пиролизного газа из подстилочного помета технологически не эффективна, т.к. исходный помет является более калорийным топливом, чем пиролизный газ. Биогазовая установка – высокотехнологичное производство, имеющее ряд существенных ограничений (температура, при которой происходит выделение биогаза, не должна выходить за установленные рамки: при мезофильном режиме: 35±1,0; при термофильном режиме: 55±0,5ºС). После окончания процесса выделения биогаза жидких отходов, требующих утилизации, остается в 4-5 раз больше, чем исходного помета. Для их сушки не хватит всего выработанного биогаза. Поэтому выработка биогаза по существу не является методом утилизации биоотходов.

Видео: Сжигание подстилочного помёта в паровом котле

ООО АГК ЭКОЛОГИЯ предлагает непосредственное сжигание птичьего помета в специализированных водогрейных и паровых котлах. При этом скорость термической утилизации одной порции помета составляет 10-15 секунд. При правильной организации процесса горения концентрация выбросов меньше, чем при сжигании мазута, а образующаяся зола (до 14% от исходного объема отходов) является эффективным калийно-фосфорным удобрением. Таким образом, процесс сжигания помета характеризуется отсутствием вторичных отходов, что делает технологию экологически безупречной.

По предлагаемой нами технологии помет является вторичным сырьем и источником дополнительного дохода. Птичий помет является сырьем для производства:

- энергоресурсов (тепла, пара, электроэнергии) при его сжигании в виде биотоплива с побочным получением из золы минеральных удобрений.

- органических удобрений;

В бо льшей степени процесс термической утилизации применим к подстилочному помету, не требующему какой-либо подготовки перед сжиганием. Мы предлагаем технологию термической утилизации помета с выработкой из 1 т этого отхода до 2 Гкал тепла (ГВС, отопление), или 3 т пара, или до 600 кВт·ч электроэнергии, заместив при этом до 270 м 3 газа. Дополнительно при этом получается до 140 кг золы – эффективного минерального удобрения. Технология факельно-слоевого сжигания помета защищена Патентом №151541 (МКП F23G 7/00).

Удельные капитальные затраты на водогрейные котлы составляет 10-12 тыс.€/т помета в сутки, а срок окупаемости не превышает 2 лет только за счет снижения (или прекращения) потребления газа (1€ = 75 руб.).

Ниже Вы сможете просмотреть подробное видео о процессе эффективной утилизации помета с применением нашего оборудования.

Удельные капитальные затраты на паровые котельные составляют от 20 до 17 тыс. €/т помета в сутки, себестоимость тепла – порядка 400 руб./Гкал. В случае комбинированного производства электроэнергии и тепла капитальные затраты возрастают до 36 – 25 тыс. €/т помета или 2000-1300 €/кВт установленной мощности, снижаясь с ростом мощности ТЭЦ. Себестоимость электроэнергии составляет при этом от 2,4 до 0,7 руб./кВт·ч. Срок окупаемости инвестиций составляет от 2 (водогрейные котлы) до 5 лет (мини-ТЭЦ с комбинированным производством электроэнергии, пара, тепла и удобрений).

Утилизация клеточного помета осложнена его высокой (70-75%) влажностью, и требует его предварительной сушки (в том числе за счет тепла продуктов сгорания части уже высушенного помета). При его постоянном сжигании в котлах достаточна сушка до влажности 30%. При необходимости длительного хранения помет нужно сушить до влажности не более 15%. В этом случае он может использоваться и как органическое удобрение. При сушке клеточного помета необходима очистка газов после сушилок не только от уноса летучей золы, но и от дурнопахнущих газов. Для этой цели обычно используются абсорберы типа мокрых скрубберов с циркулирующей щелочной водой.

Видео: Сжигание клеточного помёта

Но и это ещё не всё. Утилизация помета путем его сжигания приводит к образованию золы, которая является ценным калийно–фосфорным минеральным удобрением, повышающим урожайность сельскохозяйственных культур на 10-15 %. Объем получаемой золы будет в 7-10 раз меньше объема исходного помета. В зависимости от требований ТУ зола может затариваться в мешки (биг-бэги) или вывозиться к месту использования в насыпном виде в закрытом транспорте.

Принципиальная схема паровой котельной

Эффективность использования клеточного помета как биотоплива возрастает при минимизации его исходной влажности: ее снижение с 75 до 65% увеличивает полезное тепло в 5 раз: с 0,1 до 0,5 Гкал/т помета за счет сокращения расхода топлива на сушку.

ООО АГК ЭКОЛОГИЯ предлагает производить предварительное подсушивание помета за счет тепла воздуха, удаляемого из птичников. Рекуперация этого тепла позволяет снизить влажность помета до 55-60%. Полезная теплопроизводительность в этом случае возрастает до 0,7 Гкал/т помета, что позволяет вырабатывать достаточно большое количество тепла или насыщенного пара на производственные нужды, экономя при этом природный газ.

Удельные капитальные затраты на создание такого энергокомплекса составляют до 700 тыс. руб./т помета в сутки, а срок их окупаемости не превышает 5-6 лет. Себестоимость тепловой энергии составляет 700 руб./Гкал, пара – 500 руб./т. Сопутствующим продуктом при этом является образование 50-60 кг золы (на 1 т сырого помета). Производство из этой золы кондиционера почв повышает урожайность сельхозкультур на 30-40%, что позволяет существенно снизить себестоимость кормов и, соответственно, конечной продукции птицеводства.

Термическая технология применима также для

- Утилизации куриного помета

- Сжигания куриного помета

- Переработки навоза КРС и свиней

- Переработки помета

- Переработки птичьего помета

Жарков Г. В. * , к.т.н. Пьяных К. Е. ** , Пупин В. Б. ** .

* ООО «Адаптика

» (пгт. Белые Берега, г. Брянск, Россия

),

** Институт газа НАН У (Киев

, Украина)

Аннотация . С развитием птицеводства проблема утилизации куриного помета приобретает все большую актуальность. Помет является сильным загрязнителем почвы, водного и воздушного бассейнов. В то же время помет — ценное сырье для производства удобрений, добавки к комбикормам и энергетический ресурс. Приведен сравнительный анализ различных направлений утилизации помета. Наиболее эффективным представляется комплексный подход к утилизации, в основе которого производство и газификация пеллет из подстилочного помета с использованием коксо-зольного остатка в качестве высококачественного удобрения и выработкой электрической и тепловой энергии для собственных нужд и внешних потребителей. Приведены составы генераторного газа, полученного при газификации пеллет из подстилочного и нативного помета. Предлагается схема предприятия по комплексной переработке помета.

В настоящее время самая динамично развивающаяся отрасль сельского хозяйства области — птицеводство. В ней достигается наибольшая отдача продукции в расчете на единицу затраченного корма. Как следствие, с 2008 по 2012 годы в Российской Федерации наблюдался устойчивый рост поголовья птицы. За этот период оно увеличилось на 123,4 млн голов. Прирост только в 2012 году составил более 24 млн. голов, достигнув к началу 2013 года 394,2 млн. голов . Очевидно, что, как и у каждой бурно развивающейся отрасли, у птицеводства есть «болезни роста». Одной из наиболее болезненных проблем является проблема утилизации куриного помета.

Министерством природных ресурсов РФ от 02.12.2002 утвержден «Федеральный классификационный каталог отходов», в который помет птиц включен как вещество III класса опасности. Птицефабрикам стали предъявлять серьезные штрафные санкции за размещение так называемых «опасных отходов».

С учетом постановления правительства России от 12.07.2003 № 344 «О нормативах платы за выбросы в атмосферный воздух загрязняющих веществ стационарными и передвижными источниками, сбросы загрязняющих веществ в поверхностные и подземные водные объекты, размещение отходов производства и потребления» за размещение отхода III класса опасности (птичьего помета) с птицефабрик взимается штраф в размере 497 руб. за тонну, если в птицеводческих хозяйствах птичий помёт не утилизируется, а накапливается в хранилищах. В настоящее время по данным Минсельхоза платежи агрокомпаний за размещение на своих угодьях помета и других отходов доходят до 35 млрд. руб. в год, не считая штрафов за загрязнение окружающей среды.

Безподстилочный помет по уровню химического загрязнения окружающей среды в10 раз опаснее коммунально-бытовых отходов. Являясь благоприятной средой для сохранения и развития различных микроорганизмов и гельминтов, помет создает угрозу заражения водоемов, почвы, подземных вод, кормов и пастбищ опасными для людей и животных возбудителями болезней. По данным Всемирной организации здравоохранения более 100 видов различных возбудителей болезней животных и человека могут успешно развиваться в этой среде .

Наибольший уровень экологических нагрузок испытывают поля утилизации безподстилочного помета. Площадь полей, загрязненных органогенными отходами, в том числе животноводства, в РФ превышает 2,4 млн га, причем 20% являются сильно загрязненными, 54% - загрязненными, 26% - слабо загрязненными. Данные земли - постоянный источник загрязнения биосферы. При длительном хранении помета на грунтовых площадках, открытых для атмосферных осадков, экологические проблемы неизбежны. В поверхностном слое почвы (0 ,4 м) уровень минерального азота достигает 4950 кг/га, в том числе уровень нитратного азота превышает 2500 кг/га, что в 17 раз выше по сравнению с незагрязненной почвой. В грунтовых водах содержание нитратного азота превышает содержание его в дренажных водах с поля в 2 раза, аммиачного азота - в 8 раз, фосфора - в 11 раз, калия - в 10 раз. Только экологический ущерб от нарушения регламентов использования безподстилочного помета в настоящее время оценивается в 150 млрд. руб. Ущерб от причинения вреда здоровью людей и животных не поддается оценке даже приблизительно. Уровень заболеваемости населения в районах функционирования крупных животноводческих предприятий и птицефабрик в 1,6 раза превышает ее средний показатель в Российской Федерации.

Приведенные данные подтверждают, что грамотно организованная утилизация отходов очень важна как для успешного ведения конкурентоспособного производства, так и для обеспечения сосуществования птицеводческих комплексов и населения прилегающих территорий.

Куриный помет не только отходы, но и ценное сырье, которое необходимо использовать. Известно, что птичий помет это :

- органическое удобрение с высоким со-держанием питательных веществ. Куриный помет как удобрение превосходит навоз, в нем содержится: азот (N ) - 1,6%, фосфор (P ) - 1,5%, калий (K ) - 0,8%, кальций (Ca ) — 2,4%, магний (Mg ) - 0,7%, сера (S ) - 0,4%. Также в нем содержатся микроэлементы: медь, марганец, кобальт, цинк, и аминокислоты;

- ценная кормовая добавка. Сухой куриный помет содержит 26-38% сырого протеина, 12-14% клетчатки, 3-5% жиров, 3-9% кальция, до 5% фосфора;

- биотопливо, низшая теплота сгорания которого составляет 3500…4000 ккал/кг сухой массы в зависимости от наличия и состава подстилки.

Использование помета не только технически возможно, но и экономически оправдано. Представляет интерес создание предприятия, рассчитанного на комплексное использование помета во всех перечисленных направлениях. Изложим основные положения такого подхода.

Помет как сырье для производства удобрений. Суть процесса предполагает производство гранулированных удобрений способом ускоренного компостирования. Такой подход полностью удовлетворяет требованиям документа «Ветеринарно -санитарные правила подготовки к использованию в качестве органических удобрений навоза, помета и стоков при инфекционных и инвазионных болезнях животных и птицы» (утв . Минсельхозпродом РФ 04.08.1997 № 13-7-2/1027) и позволяет получить качественный экологически чистый продукт, на который существует устойчивый спрос сельхозпроизводителей. Требования к качеству, методам контроля, условиям хранения, транспортирования и даже нормы применения такого продукта уже разработаны и изложены в ГОСТ Р 53117-2008 «Удобрения органические на основе отходов животноводства. Технические условия». Существуют готовые решения по ускоренному компостированию, проведены исследования по влиянию удобрений на основе компостированного помета на урожайность сельскохозяйственных культур. Остается подобрать комплект оборудования для производства оборудования, обеспечить его энергоносителями и приступать к формированию сети потребителей, производству и реализации. Очевидно, что если стоимость вырабатываемых удобрений не будет высокой, а форма будет удобной для применения, данный продукт составит существенную конкуренцию традиционным минеральным удобрениям.

Помет как составляющая комбикормов для крупного рогатого скота . Особенностью пищеварения у птиц является быстрое движение пищи по пищевому тракту. Как следствие, не все компоненты и питательные вещества усваиваются . В результате содержание в курином помете такого ценного продукта как белки превышает 30%. Пищеварительный тракт жвачных животных позволяет эффективно извлекать питательные вещества из корма. Это дает возможность использовать птичий помет как добавку к естественному рациону крупного рогатого скота. Использование непереработанного помета для этих целей невозможно: характерный запах, вкусовые качества, патогенная и условно-патогенная микрофлора не позволяют применять помет в виде кормовой добавки. Однако сушка и термообработка позволяют устранить запахи и уничтожить микрофлору. Это открывает широкие возможности по использованию куриного помета. Исследования по влиянию использования помета в качестве подкормки проводились во многих странах, в том числе и в СССР, неизменно показывая хорошие результаты, На этом основании еще в 1976 году Министерство сельского хозяйства утвердило «Временные ветеринарно-санитарные требования к сухому птичьему помету, применяемому для кормления сельскохозяйственных животных».

Подкормка в виде подготовленного куриного помета позволяет значительно увеличить привес животных при откорме, уменьшив при этом затраты на обеспечение этого привеса. Как и в случае применения помета в качестве удобрений, требования, обеспечивающие широкое использование те же: низкая цена и удобство использования.

Помет как энергетический ресурс. Сразу оговоримся, что использование нативного (безподстилочного ) помета для обеспечения энергетических нужд считаем необоснованным. Фраза Менделеева о нефти может быть в полной мере отнесена и к куриному помету. Нативный помет должен использоваться по приведенным выше направлениям. В отношении подстилочного помета, утилизация которого представляет собой реальную проблему, а результаты переработки не так однозначны, разумное его использование как энергетического ресурса абсолютно оправдано. Возможны несколько направлений такого использования: выработка биогаза и дальнейшее его использование; прямое сжигание; газификация и использование полученного газообразного топлива.

Выработка биогаза предполагает анаэробное разложение помета, очистку биогаза и сжигание в газопоршневых двигателях для получения электроэнергии и тепловой энергии за счет утилизации тепла выхлопных газов двигателей.

Оценим эффективность когенерационного комплекса на базе биогазовой установки, исходя из следующих данных:

- выход биогаза при анаэробном разложении куриного помета с подстилкой влажностью 60% по данным компании ZORG Biogas достигает 90 м³ на 1 тонну .

- теплота сгорания биогаза — 5000-6500 ккал/нм 3 ;

- при работе газопоршневых двигателей в виде тепловой энергии можно получить до 40% от исходного энергетичесого потенциала топлива;

Анализ представленных данных показывает:

- из 10 т помета с влажностью 45% будет получено 13,75 т помета влажностью 60%

- выход газа составит 13,75 т/ч ∙90 м³ /т = 1237,5 м³ /ч;

- энергетический потенциал полученного газа 1237,5 м³ /ч ∙ 5750 ккал/ м³ = 7,12 (8 ,28 МВт∙час);

- что позволяет выработать электроэнергии — 8,28 МВт ∙ 0,35 = 2,9 МВт∙час;

- дополнительно выработка тепловой энергии составит 7,12 Гкал ∙ 0,4 = 2,85 Гкал.

Таким образом, комплекс, рассчитанный на производство биогаза из 10 т/ч подстилочного куриного помета влажностью 45% и производство электрической и тепловой энергии, обеспечивает генерацию: 2,9 МВт электрической энергии и 2,85 Гкал тепловой энергии.

Достоинства и недостатки такой технологии известны. Перечислим основные проблемы: длительный и достаточно тонкий процесс переработки исходного сырья, необходимость поддержания температуры субстрата выше температуры окружающей среды, большие объемы удобрений с высокой влажностью (92 …95%), получаемых в ходе переработки. Существенной проблемой для подобного использования помета являются также высокие удельные капитальные вложения на создание комплексов, достигающие для анализируемого случая 2000…2500 Евро на 1 кВт установленной мощности.

Прямое сжигание . Рассмотрим аналогичную ситуацию, предполагающую производство электрической и тепловой энергии. Подстилочный помет сжигается в паровом котле, вырабатываемый пар и используется для производства электрической энергии посредством паровой турбины. Рассматривая комплексы в одинаковых условиях получим:

- мощность комплекса по переработке помета - 10 т/ч (при влажности 45%);

- к.п.д. парового котла, работающего на твердом топливе - 82%;

- к.п.д. парового турбогенератора при работе в конденсационном режиме -25%.

Анализ представленных данных:

- примем удельную низшую теплоту сгорания сухого материала 4000 ккал/кг, что вполне оправдано в случае использования в качестве наполнителя древесных опилок. Тогда полная теплота сгорания подстилочного помета при влажности 45% составит:

4000 ∙ (1 -0,45) - 550∙ 0,45 = 1952,5 ккал/кг

- энергетический потенциал помета, сжигаемого за 1 час в котле, составит:

1952,5 ∙ 10000 = 19,52 Гкал

- энергетический потенциал пара, полученного из помета:

19,52 Гкал ∙ 0,82 = 16 Гкал (18 ,6 МВт∙час)

- производство электрической энергии с использование паровой турбины, работающей в конденсационном режиме:

18,6 МВт∙час ∙ 0,25 = 4,65 МВт∙час.

Возможна также работа комплекса с турбиной, в которой предусмотрены промышленные отборы пара или теплофикационный режим. В этом случае производство электроэнергии будет снижено, но комплекс сможет поставлять тепловую энергию.

Таким образом, комплекс, рассчитанный на прямое сжигание 10 т/ч подстилочного куриного помета влажностью 45% и производство электрической энергии, может вырабатывать до 4,65 МВт электроэнергии.

В сравнении с технологией, рассмотренной ранее, капитальные затраты будут существенно ниже. Средние удельные расходы на комплекс производства электроэнергии по паровому циклу составляет 1500 Евро на 1 кВт установленной мощности.

К сожалению, сжигание подстилочного помета без предварительной обработки - сложная задача, решение которой сопряжено с необходимостью обеспечения выполнения экологических нормативов. Влажность и состав утилизируемого помета - величина не постоянная, что оказывает влияние на режим эксплуатации оборудования и состав выбросов.

Сжиганию отходов в мире уделяется много внимания. Специальные требования к сжиганию отходов изложены в директиве 2000/76/ЕС Европейского парламента «О сжигании отходов». В этом документе сказано, что обязательным при сжигании неопасных отходов является поддержание в топочном пространстве температуры не менее 850 °C и выдержка при этой температуре газообразных продуктов, в течение минимум 2 секунд. Если сжигаются опасные отходы с содержанием более чем 1% галогенных органических соединений, выраженных как хлорин, температура должна быть не менее 1100 °C. Проблемы прямого сжигания и возможные экологические риски существенно снижают ценность такого подхода к использованию помета .

Газификация. Реальной альтернативой технологиям производства биогаза и прямого сжигания может быть технология газификации куриного помёта с последующим использованием произведенного генераторного газа для выработки тепловой и электрической энергии. Важно, что применение технологии газификации наиболее эффективно в рамках многофункционального комплекса по утилизации куриного помёта. При этом товарными продуктами на выходе комплекса являются удобрения, топливные пеллеты, электрическая и тепловая энергии.

Существует несколько технологий производства газообразного топлива путем термической его переработки. На основании собственного опыта газификации различных исходных продуктов, включая помет и другие отходы сельскохозяйственного производства, исходим из положения, что энергетический агрегат должен использовать подготовленное топливо со стабильными характеристиками по влажности, энергетическим показателям, фракционному составу. Только такой подход позволяет получить стабильные показатели работы энергетического комплекса. Предлагаемые решения включают:

- сушку подстилочного помета до относительной влажности 20%;

- гранулирование высушенного помета;

- газификацию топливных гранул;

- использование полученного газообразного топлива для производства тепловой и электрической энергии;

- использование коксо-зольного остатка для производства удобрений.

Рассмотрим работу комплекса, рассчитанного на газификацию куриного помета для условий, представленных ранее:

- мощность комплекса по переработке помета - 10 т/ч (при влажности 45%);

- сушка помета до относительной влажности 20%

- гранулирование, энергозатраты — 100 кВт/т гранул

- к.п.д. электрический газопоршневых двигателей - 35%;

- производство тепловой энергии — до 40% от исходного энергетического потенциала топлива;

- к.п.д. газогенератора по генераторному газу - 75%;

- дополнительное производство тепловой энергии 10%;

- к.п.д. сушильного комплекса 50%

- образование коксо-зольного остатка - до 20%.

Анализ представленных данных:

- удельная теплота сгорания сухого материала 4000 ккал/кг, что оправдано в случае использования в качестве наполнителя древесных опилок. Полная теплота сгорания подстилочного помета при влажности 20% составит:

4000 ∙ (1 -0,2) - 550∙ 0,2 = 3090 ккал/кг

Влажности 20% соответствует содержание 200 кг воды в 1 тонне помета. Для получения такого результата из 1 тонны помета влажностью 45% необходимо удалить 312,5 кг воды. В результате из 10 тонн помета влажностью 45% получим 6,875 т помета влажностью 20%. Общее количество испаренной влаги составит 3125 кг.

- энергетический потенциал помета, подаваемого на газификацию, составит:

3090 ∙ 6875 = 21,2 Гкал - энергетический потенциал газа, полученного из подготовленного помета:

21,2 Гкал ∙ 0,75 = 15,9 Гкал (18 ,5 МВт∙час) - производство электрической энергии с использованием поршневого двигателя, работающего на генераторном газе:

18,5 МВт∙час∙ 0,35 = 6,48 МВт∙час. - дополнительно выработка тепловой энергии:

15,9 Гкал∙ 0,1+15,9 Гкал∙ 0,4 = 7,95 Гкал. - производство коксо-зольного остатка: 6,875 т ∙ 0,2 = 1,375 т / час

Остаток, влажность которого близка к 0, а содержание минеральных веществ выше, чем у исходного помета, используется как наполнитель в производстве компостированных удобрений.

Энергетические затраты на функционирование комплекса:

- сушка помета, обеспечивающая удаление 3125 кг влаги в час. Потребление тепловой энергии:

550ккал/кг ∙ 3125 кг / 0,5 = 3,44 Гкал; - производство гранул для обеспечения работы комплекса:

6,875 т ∙ 100 кВт∙час = 687,5 кВт∙час.

Таким образом, комплекс, рассчитанный на газификацию 10 т/ч подстилочного куриного помета влажностью 45% и производство электрической и тепловой энергии, за вычетом энергии на собственные нужды обеспечивает генерацию 6,48 - 0,6875 = 5,8 МВт электрической и 7,95 - 3,44 = 4,5 Гкал тепловой энергии.

Комплекс газификации может обеспечивать подачу газообразного топлива для обеспечения работы энергетического оборудования - котлов, печей, иных топливоиспользующих агрегатов. Вместо поршневых машин для производства электрической энергии могут быть использованы также решения, предполагающие производство и использование пара в турбогенераторах или паровых машинах.

Особенности работы комплекса, включающего газификацию подготовленного куриного помета, следующие:

1. Технология предполагает использование обращенного процесса газификации, при котором газообразные продукты образуются в реагирующей высокотемпературной зоне. Уровень рабочих температур 1000….1200°С обеспечивает надежное разложение углеводородных соединений на простые компоненты. Состав газа, произведенного из подстилочного помета с наполнителем из древесных опилок, представлен в табл.1. В рамках исследования возможности использования подготовленного помета в качестве топлива проведены также испытания по газификации гранулированного нативного помета, которые показали, что получение энергетического газа из него возможно только при обогащении воздушного дутья кислородом (Табл . 1).

Таблица 1. Состав газа при газификации пеллет из помета

|

Компоненты |

Материал для газификации, состав дутья |

|||||

|

Помет с подстилкой из древесины, воздушное дутье |

Нативный помет гранулированный, процент кислорода в дутье |

|||||

|

Теплота сгорания, ккал/м 3 |

||||||