Метановое "брожение", или биометаногенез, - процесс превращения биомассы в энергию европейцами был открыт только в 1776 г. Вольтой, который установил наличие метана в болотном газе. Биогаз, получающийся в ходе этого процесса, представляет собой смесь из метана 65%, углекислого газа 30%, 1% сероводорода и незначительных количеств азота, кислорода, водорода и закиси углерода. (А. Сассон)

Первые сведения о практическом использовании биогаза, европейцами полученного из сельскохозяйственных отходов, относятся к 1814 году, когда Дейви собрал биогаз при исследовании агрохимических свойств навоза крупного рогатого скота. Для сбора отходов, начиная с 1881 года, стали использоваться закрытые емкости, которые, после небольшой модификации, получили название "септик". Еще в 1895 году уличные фонари в одном из районов города Эксетер (Англия) снабжались газом, который получали в результате брожения сточных вод. Начиная с 1897 года, очистка вод в этом городе проводилась в таких емкостях, из которых биогаз собирали и использовали для обогрева и освещения.

В настоящее время известны биореакторы различных конструкций, где предусмотрены прочность материала, из которого создана установка, устройства для перемешивания массы и теплопереноса, подготовка и подогрев загружаемого суб-страта, забор и аккумулирование биогаза и отвода осадков.

Карагандинский ЭкоМузей с 1 декабря 2000 г. реализует проект "BIOGAS", по внедрению в Карагандинской области биогазовых технологий. Данный проект является первым опытом использования биогазовых технологий в Центральном Казахстане. За время реализации проекта Экологический Музей накопил достаточно много опыта и информации о строительстве, запуске и эксплуатации биогазовых установок, причем данный опыт привязан к местным условиям Центрального Казахстана, где ранее не использовались подобные технологии.

Сотрудники Карагандинского Экологического Музея разработали и претворили в жизнь несколько технологий строительства биогазовых установок, приспособленных для крестьян и фермеров Казахстана.

Зачем нам нужен биогаз?

Биогаз - это продукт обмена веществ метановых бактерий, который образует-ся в результате разложения органической массы.

Биогаз является высококачественным и полноценным носителем энергии и может многосторонне использоваться как топливо в домашнем хозяйстве и в среднем и мелком предпринимательстве для приготовления пищи, производства электро-энергии, отопления жилых и производственных помещений, кипячения, сушки и ох-лаждения. Теплота сгорания в среднем равна 6,0 кВт/ч/куб.м

В какой степени биогаз может заменить традиционное топливо, зависит от объема и эффективности установки. Карагандинский опыт использования БГУ пока-зывает, что установка объемом 8 куб. м. и работающая на свином навозе может пол-ностью заменить газ пропан, используемый для приготовления пищи в семье из пяти человек. БГУ объемом 60 куб.м может использоваться для отопления жилого поме-щения площадью 200 кв.м и производственного помещения размером 400 кв.м.

При эксплуатации биогазовой установки отработанное сырье является также полезным продуктом, способным улучшить экономические и экологические условия крестьянского или фермерского хозяйства. Биошлам - это высококачественное удоб-рение, сырье для производства биогумуса, субстрата для выращивания грибов. А при соответствующих параметрах установки и контроле над соблюдением температур-ного режима работы БГУ - кормовая добавка животным, которым необходим для нормального развития животный белок (свиньи, куры и пр.) и прикорм для рыбы в рыбных хозяйствах.

Подводя итоги, использование биогазовых технологий может принести следующие выгоды:

Экономия времени и труда

- Уменьшается время на приготовление пищи

- Уменьшается время на мытье посуды

- Уменьшается время на уборку на кухне

- Высвобождается время, затрачиваемое на обслуживание печи (очистка печи от золы, уборка золы, поднос топлива, загрузка печи, розжиг, наблюдение за печью и добавление топлива)

- Высвобождается время, затрачиваемое ранее на сбор, транспортировку, сушку и складирование кизяка или поиски, транспортировку и перегрузку угля, и поиски, покупку, рубку, сушку и складирование дров

- Уменьшается время на прополку сорняков (их семена погибают в накопителе)

Экономия денег

- Экономятся деньги, затрачиваемые на печное топливо или электричество

- Продлевается срок службы кухонной посуды

- Экономятся деньги на покупку удобрений и гербицидов

Возможность получения дополнительных денег

- Вы можете продать излишки газа соседям или обменять на что-нибудь

- Вы можете продать компост

- При использовании компоста повышается урожайность ваших с/х культур и Вы можете выручить больше денег от их продажи.

Экологические выгоды

- Уменьшение выброса в атмосферу метана (парниковый газ)

- Уменьшение количества сжигаемого угля, дров или топлива для выработки электроэнергии, и как следствие уменьшение образуемого углеки-слого газа (парниковый газ) и вредных продуктов сгорания

- Уменьшение сброса в окружающую среду загрязненных вод

- Очищение загрязненных вод от органических веществ и микроорганизмов

- Сохранение леса от вырубки

- Уменьшение необходимости в химических удобрениях

- Очищение воздуха в доме и селе от продуктов сгорания угля

- Уменьшение загрязнения воздуха азотистыми соединениями, дезодорирование воздуха

Экономия места

- Высвобождается место, ранее занимаемое углем или кизяком

Удобства

- Очищается воздух в доме и на кухне

- Уменьшается объем неиспользуемого мусора (мусора становится меньше)

- Используются все органические отходы, включая отходы туалета

- В огороде и на поле становится меньше сорняков, их семена гибнут в накопителе

- Уменьшается запах от навоза во дворе (бионакопитель анаэроб-ный, то есть не имеет контакта с воздухом)

- Уменьшается количество мух

Сохранение здоровья

- Уменьшается риск заболеть болезнями, связанными с загрязненным воздухом - респираторными и глазными заболеваниями

- Улучшается эпидемиологическая обстановка из-за гибели в накопителе микроорганизмов и уменьшения мест размножения насекомых

Для того, чтобы разобраться, какие выгоды и прибыли может принести экс-плуатация биогазовой установки в вашем конкретном фермерском или крестьянском хозяйстве, вы должны понять:

1. сколько затрат потребуется для строительства БГУ,

2. как можно эти затраты сократить

3. и за какое время эти затраты окупятся.

Ответы на поставленные вопросы можно получить, составив подробный план строительства установки, ее эксплуатации и реализации полученных продуктов.

КАКИМИ БЫВАЮТ БИОГАЗОВЫЕ УСТАНОВКИ

Для большей ясности приведем несколько определений, часто используемых в этой главе терминов:

Биореактор - резервуар, (сосуд, емкость) в котором созданы условия для жизнедеятельности метангенерирующих бактерий. Как синоним термина "реактор" в некоторой литературе используются термины "реактор", "метантенк", "метантанк" "септик" - все они имеют один смысл

Система отопления - система парового (водяного) отопления позволяющая поддерживать рабочую температуру в биореакторе, особенно в зимний период.

Перемешивающее устройство

- устройство расположенное внутри биореактора и позволяющее перемешивать перерабатываемую массу для ускорения полной переработки.

Загрузочное и выгрузное отверстия - проемы в биореакторе, через которые загружается сырье и выгружается переработанная биомасса.

Все биогазовые установки делятся по рабочему циклу на два типа: непрерывно работающие и работающие периодически.

Непрерывно работающие биогазовые установки постоянно подгружаются сырьем, и одновременно переработанная биомасса отгружается. Таким образом, работа установки не прерывается.

Биогазовые установки, работающие периодически или циклично, загружаются полностью до рабочего уровня и герметически закрываются, в течение некоторого промежутка времени установка активно выделяет биогаз, после полной переработки биомассы установка разгружается и рабочий цикл повторяется.

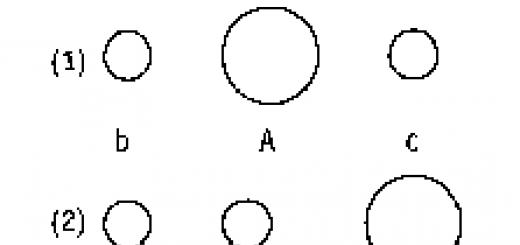

Форма реактора и применяемые строительные материалы. В ходе реализации проекта были разработаны биогазовые установки, способные работать в условиях Центрального Казахстана.

Цилиндрические биогазовые установки располагаются горизонтально, если установка непрерывно работающего типа, и вертикально при циклично работающей установке.

Эллипсоидные биогазовые установки имеют форму, близкую к яйцеобразной. С точки зрения процесса биометаногенеза такая форма биореактора наиболее оптимальна - в ней происходят процессы естественного перемешивания, а также отвода шлама и стока осадков. Строятся биогазовые установки подобной формы из бетона или возводятся из кирпича.

Оборудование, используемое для производства биогаза. Для повышения вы-хода биогаза из установки применяется дополнительное оборудование:

1. Фекальные насосы применяются для откачки переработанной биомассы и значительно облегчают обслуживание биогазовой установки.

2. Циркуляционные насосы применяются в системе отопления установки и позволяют поддерживать рабочую температуру с меньшими энергозатратами.

3. Перемешивающие устройства применяются для перемешивания перерабатываемой биомассы внутри реактора, что повышает производитель-ность установки и уменьшает время, необходимое для переработки биомассы.

4. Обратный клапан, устанавливаемый в систему газоотвода, не-обходим для предотвращения попадания воздуха в биореактор.

5. Газовый котел отопления, подключается к системе отопления установок и работает на выделяемом биогазе и потребляет до 5% от всего ко-личества газа.

Производительность БГУ

Как уже было отмечено ранее, продуктами производства БГУ являются биогаз и биошлам.

Производительность биогаза - выход биогаза (м3) с единицы субстрата (м3) за период ферментации.

Производительность биогаза зависит следующих параметров:

- объема реактора установки; чем больше объем установки, тем больше выход газа

- температуры в реакторе, при которой происходит брожение (фермента-ция); метанобразующие бактерии в безкислородных условиях могут выделять газ в температурном интервале от 0С- до 70С. Однако, наиболее интенсивно биогаз выделяется в 2-х температурных интервалах. Необходимо отметить, что при различной температуре "работают" различные виды метаногенерирующих бактерий. Первый интервал (мезофильный, т.к работают мезофильные бактерии) от 25С - 38С - оптимальная температура 37С. Второй интервал (термофильный, т.к. работают термофильные бактерии) от 45С - 60С - оптимальная температура 56С. Каждый из этих интервалов обладает рядом преимуществ и недостатков, подробно с ними можно ознакомиться ниже.

МЕЗОФИЛЬНЫЙ ТИП ФЕРМЕНТАЦИИ

Плюсы

- Производительность газа практически не снижается при отклонении температуры на 1-2oС от оптимума;

-Требуется меньше энергетических затрат на поддержание температуры.

Минусы

- Выделение газа менее интенсивно;

- Требуется больше времени до полного разложения субстрата -25 дней;

- Биошлам полученый при данном режиме не является полностью стерильным.

ТЕРМОФИЛЬНЫЙ ТИП ФЕРМЕНТАЦИИ

Плюсы

- Выделение газа интенсивнее;

- Требуется меньше времени до полного разложения субстрата - 12 дней;

- Биошлам полученый при данном режиме является полностью стерильным и поэтому его можно применять в качестве кормовых добавок животным.

Минусы

- Производительность газа значительно снижается при отклонении температуры на 1-2oС от оптимума;

- Требуется больше энергетических затрат на поддержание температуры.

- от сырья. Сырьем для БГУ может быть навоз домашних животных, растительная масса и другие органические остатки. В зависимости от используемого субстрата, производительность биогаза варьирует. Примерные данные указаны в таблице №1

Таблица №1. Производительность биогаза в зависимости от используемого сырья за период ферментации (Archea 2000г, Германия).

Сырье (субстрат) | Биогаз (м3 на м3 субстрата) |

| Куринный помет | 53,71 |

| Конский навоз | 40,60 |

| Навоз КРС | 32,40 |

| Навоз КРС (свежий) | 76,69 |

| Овечий навоз | 162,00 |

| Свиной навоз | 25,52 |

Влажности загружаемого субстрата; Процесс брожения может происходить при влажности от 50% до 95%, однако учеными доказано для животноводческих отходов процесс метанообразования оптимально протекает при влажности сырья от 90-95 .

- времени пребывания субстрата в реакторе; Оптимальное время пребывания субстрата в реакторе различается в зависимости от рабочей температуры и вида сбраживаемого сырья. При мезофильном типе ферментации -25- 30 дней, при термофильном - 10-15дней.

Эксплуатация биогазовых установок

1.Пуск установки осуществляется в несколько этапов.

Первоначально производится загрузка установки сырьем, очень важным аспектом этого действия является влажность загружаемого субстрата - она должна составлять в зимний период 85%, летом до 92%. Установка загружается до гидрозатвора. Для ускорения начала процесса метаногенеза в загруженный субстрат заливается закваска (биошлам или субстрат из работающей установки). За неимением закваски в субстрат вносят свежий навоз КРС.

Периодичность загрузки субстрата определяется опытным путем для каждой биогазовой установки, этот параметр зависит от многих показателей: температуры субстрата, вида животных производящих сырье, влажности субстрата, объема установки и пр. До оптимальной влажности сырье доводят перед загрузкой в установку. Субстрат разбавляют теплой водой (35-40 град.) тщательно размешивают, а потом заливают в загрузное отверстие установки. От влажности сырья зависит объем выходящего биогаза, время переработки сырья и степень его разложения. В летний период оптимальная влажность 92%, зимой оптимальной является 85% влажность.

3. Поддержание оптимальной температуры.

В условиях Центрального Казахстана необходимо подогревать работающий реактор. При строительстве внутри реактора монтируются трубчатые теплообменники, которые, в зависимости от конструкции установки, подводятся либо к паровому отоплению жилого дома (установки малого объема), либо к автономному отопительному котлу, работающему на биогазе. Для снижения теплопотерь, загружаемый субстрат разбавляют горячей (температура не выше 60оС) водой.

4. Перемешивание.

Перемешивание субстрата внутри реактора значительно повышает эффективность работы БГУ, так как препятствует образованию осадка и плавающей корки и обеспечивает перемещение массы в реакторе.

5. Аккумулирование биогаза.

Поскольку биогаз расходуется неравномерно, а установка вырабатывает его постоянно, то возникает вопрос об его аккумулировании. Собирать газ можно в резиновые камеры, используемые в колесах сельскохозяйственных машин.

6. Использование биогаза.

Биогаз используется для приготовления пищи, отопления жилых помещений, отопления производственных помещений (теплиц, птичников и др.).

7. Использование биошлама.

Биошлам используется как удобрение на полях хозяйства, при полной переработке субстрата в реакторе установки, биошлам можно использовать как добавку в корм свиньям и домашней птице. После несложной обработки (фильтрация и сушка) биошлама его можно реализовывать в коммерческих целях. Потенциальные покупатели удобрения из биошлама - садоводческие хозяйства, дачные кооперативы и пр.

8. Техника безопасности.

В состав биогаза входят сероводород (H2S), углекислый газ (CO2) и метан. Метан, входящий в состав биогаза, практически не ядовит. Он легче воздуха, легко воспламеняется и образует с воздухом (5-15% метана) или кислородом взрывчатую смесь. В случае утечки, при наличии вентиляции, газ улетучивается без каких либо последствий. Сероводород, если и представляет опасность для здоровья людей, то встречается в небольших количествах и легко обнаруживается по неприятному запаху. Поскольку сероводород тяжелее воздуха, необходимо обращать внимание на то, чтобы при утечках этот газ не смог накапливаться в углублениях. При высоких концентрациях он притупляет восприятие запаха, что затрудняет его обнаружение и может привести к смертельным отравлениям, но еще раз можно отметить, что доля сероводорода в биогазе очень мала и состовляет не более 1 %. Углекислый газ (CO2) входящий в состав биогаза, тоже может скапливаться в глубоких выемках, так как он тяжелее воздуха, при наличии неплотностей в установке вызывает опасность удушья.

Заключение

Если вас заинтересовала эта информация в нашей брошюре, и вы решились построить в вашем хозяйстве биогазовую установку, то хотелось бы вам дать еще несколько советов и рекомендаций.

Совет №1.

Перед строительством установки хорошенько обдумайте вопрос об использовании биошлама. От этого зависит форма реактора и температурный режим. В случае использования биошлама как удобрения, снижается стоимость обслуживания и строительства. В случае использования биошлама как пищевых добавок для скота и птицы возрастает стоимость, но уменьшается время на окупаемость. Скот и птица, получающие такие добавки быстрее набирают вес, снижается падеж, за счет чего можно получить прибыль в домашнем (крестьянском или фермерском) хозяйстве.

Совет №2.

Определившись с формой и объемом реактора, можно начинать составлять свою смету на строительство. Подведя черту "итого", не хватайтесь сразу за голову от высоких сумм. Стоимость установки можно значительно снизить, используя в некоторых случаях бросовый или "проверенный временем" строительный материал.

Совет №3.

Подготовив список необходимых строительных материалов, можно что-то не найти в вашем городе или районе. Посоветуйтесь с нами, мы вам сможем подсказать, какой строительный материал можно использовать взамен не найденного.

Всего в мире в настоящее время используется или разрабатывается около 60-ти разновидностей технологий получения биогаза. Наиболее распространенный метод - анаэробное сбраживание в метантенках, без доступа воздуха, или в анаэробных колоннах. Часть энергии, получаемой в результате утилизации биогаза, направляется на поддержание процесса. В странах с жарким климатом нет необходимости подогревать метантенк. Бактерии перерабатывают биомассу в метан при температуре от 25 до 200°С. Процесс основан на разложении (гниении) под воздействием бактерий, принадлежащих к двум большим семействам: асидогенов и метаногенов, предварительно сортированных ТБО (органические отходы, густая грязь) в металлических емкостях без доступа воздуха при средней температуре около +55°С. Образующийся газ подается под давлением в очистительную систему, а потом выделяется в два компонента СКЦ (метан) и С0 2 (диоксид углерода). Биогаз состоит из 55-75% метана СН4, 25-45% С0 2 , включая небольшие примеси Н 2 , H 2 S и органических веществ. Период образования качественного биогаза составляет 7-15 дней.

Производство биогаза позволяет предотвратить выбросы метана в атмосферу. Метан оказывает влияние (парниковый эффект) в 21 раз более сильное, чем С0 2 , и находится в атмосфере 12 лет. Захват и использование метана - лучший краткосрочный способ предотвращения глобального потепления.

Россия ежегодно накапливает до 300 млн. т в сухом эквиваленте органических отходов: 250 млн. т в сельскохозяйственном производстве, 50 млн. т в виде бытового мусора. Эти отходы являются сырьем для производства биогаза. Потенциальный объем ежегодно получаемого биогаза может составить 90 млрд. м 3 .

Биогаз собирают, предотвращая загрязнение атмосферы, и используют в качестве топлива для производства электроэнергии, тепла или пара, или в качестве автомобильного топлива. В Индии, Вьетнаме, Непале и других странах строят малые (односемейные) биогазовые установки. Получаемый в них газ используется для приготовления пищи. В Китае на конец 1990 г. было произведено около 7 млрд, м 3 биогаза в год. В 2006 г. этот объем увеличился до 15 млрд. м 3 .

Среди промышленно развитых стран ведущее место в производстве и использовании биогаза принадлежит Дании - биогаз занимает до 18% в ее общем энергобалансе. В Западной Европе не менее половины всех птицеферм отапливаются биогазом.

Volvo и Scania производят автобусы с двигателями, работающими на биогазе. Такие автобусы активно используются в городах Швейцарии: Берне, Базеле, Женеве, Люцерне и Лозанне. По прогнозам швейцарской ассоциации газовой индустрии к 2010 г. 10% автотранспорта Швейцарии будет работать на биогазе.

С учетом наших условий метан, выработанный из биогаза, или биогаз в основном его виде может использоваться в виде топлива для малых котельных, автотранспорта и выработки электроэнергии. Рядом с заводом по переработке ТБО планируется строительство модулей - парников для выращивания культур сельского хозяйства, овощей и зелени.

Выделенный метан из биогаза является сырьем для получения многих ценных продуктов химической промышленности - метанола, формальдегида, ацетилена, сероуглерода, хлороформа, синильной кислоты, сажи.

Из 1 тонны твердых и жидких бытовых отходов по технологии анаэробного сбраживания (HSAD) получается 521 м 3 биогаза. Чистый метан имеет теплотворную способность около 35,9 МДж/м 3 при 0°С и 101,3 кПа. 1 млн. британской тепловой единицы Btu (МДж) соответствует 293 кВт/ч.

Рассмотрим пример расчетов по выходу газа в соответствии с американской технологией анаэробного сбраживания HSAD. Имеется 100 тонн муниципальных отходов:

- 45% отходы для сбраживания (фекальные осадки, домашние отходы, картон)

- 55% отходы для сортировки (стекло, металл, пластик, дерево, минералы)

- 45 тонн отходов = 18800 м 3 биогаза (80% возобновляемой нормы)

- 11300 м 3 метана (60%) или 398 млн. Btu;

- 5400 м 3 С0 2 (30%).

При 35% эффективности от 60% метана получается 139 миллионов Btu или 40 727 кВт в день.

Из 137 тонн отходов производится:

- 2525600 тонн компоста в год

- 22,9 млн. литров метана или 17 тонн вдень (65% от общей массы производимого газа, 30% - С0 2)

- 810 млн. Btu в день.

Выход биогаза на 1 тонну абсолютно сухого вещества зависит от вида используемого сырья. Экономически наиболее оправдано получение биогаза из отходов животноводческих ферм. Из тонны навоза крупного рогатого скота получается 200-350 м 3 биогаза с содержанием метана 60%, 300-630 м 3 биогаза из различных видов растений с содержанием метана до 70%.

В биогазовых расчетах даже используется понятие «животной единицы», чтобы иметь возможность сравнивать количество биогаза, производимого из навоза разных животных. Одна животная единица производит в день около 0,5 м 3 биогаза. Одной животной единице соответствуют 1 взрослая корова / 5 телят / 6 свиней /250 куриц.

Сырье для переработки в биогаз: отходы мясной промышленности, жидкие городские отходы, отходы сельского хозяйства, отходы древесины, картон, пищевые отходы, органические отходы - трава, солома, листья, сосновые иголки, навоз, фекальные осадки, домашние отходы, картон. Конечный продукт переработки: биогаз, высококачественный компост.

В настоящее время общее количество метана в атмосфере оценивают в пределах 4600-5000 Тг (Тг = 1012 г, или 1 Тг метана соответствует 1012 граммам углекислого газа). Так как метан, безусловно, дает более сильный парниковый эффект, чем углекислый газ, их эмиссии были сравнены путем пересчета действия метана и действия СО? при помощи так называемого эквивалента СО? (одна тонна испускаемого метана эквивалентна 23 тоннам испускаемого СО? в шкале времени - 100 лет). В южном полушарии концентрация метана несколько ниже, чем в северном полушарии. Такое различие обычно связывают с меньшей мощностью источников метана в южном полушарии: считается, что основные источники метана расположены на континентах, а океаны не вносят заметного вклада в глобальный поток метана. Продолжительность жизни метана в атмосфере 8-12 лет.

Метан попадает в атмосферу как из естественных, так и из антропогенных источников. Мощность антропогенных источников в настоящее время существенно превышает мощность естественных. К естественным источникам метана относятся болота, тундра, водоемы, насекомые (главным образом термиты), метангидраты, геохимические процессы (извержения вулканов); к антропогенным - рисовые поля, шахты, животные, потери при добыче газа и нефти, горение биомассы, свалки.

Интенсивность выделения метана из болот меняется в широких пределах. Эмиссия метана от западно-сибирских болот, которые являются достаточно типичным представителем северных болот, определенная с применением методов газовой хроматографии, составляет примерно 9 мг метана в ч/м 2 . В среднем эмиссия метана из сибирских болот может достигать 20 Тг/год, что довольно много в сопоставлении с общим потоком метана от болот (50-70 Тг).

Количество крупного рогатого скота в мире - около 1,5 млрд, голов. Одна корова производит в сутки около 250 л чистого метана. Этого количества метана хватит, чтобы вскипятить 20 л воды. В развитых странах на свалки вывозится примерно 1,8 кг мусора в день в расчете на одного человека, в России 0,6 кг соответственно. Примерно 10% этой массы может конвертироваться в метан. Следовательно, в России производится 60 г метана в сутки в расчете на одного человека.

Выше был приведен пример американской технологии анаэробного сбраживания, дающей хорошие результаты по выходу биогаза. Отечественный опыт показывает, что в среднем при разложении одной тонны ТБО может образовываться 100-200 м 3 биогаза. В зависимости от содержания метана низшая теплота сгорания свалочного биогаза составляет 18-24 МДж/м 3 (примерно половину теплотворной способности природного газа).

Ежегодная эмиссия метана со свалок земного шара сопоставима с мощностью таких общеизвестных источников метана, как болота, угольные шахты и т. д. Сегодня остро стоит проблема стабилизации концентрации в атмосфере этого газа, одного из основных планетарных источников парникового эффекта. Поэтому утилизация биогаза бытовых отходов приобретает важнейшее значение для снижения антропогенной эмиссии метана. Кроме того, метан является причиной самовозгорания свалочных отложений, так как при его взаимодействии с воздухом создаются горючие и взрывоопасные смеси, что приводит к сильному загрязнению атмосферы токсичными веществами.

Так как процесс разложения отходов продолжается многие десятки лет, полигон можно рассматривать как стабильный источник биогаза. Эмиссия биогаза с полигона в зависимости от объема свалочных масс может составлять от нескольких десятков л/с (малые полигоны) до нескольких м 3 /с (крупные полигоны). Масштабы и стабильность образования, расположение на урбанизированных территориях и низкая стоимость добычи делают биогаз, получаемый на полигонах ТБО, одним из перспективных источников энергии для местных нужд. Как было показано выше, утилизация биогаза на полигонах ТБО требует инженерного обустройства полигона (создание изолирующего экрана, газовых скважин, газосборной системы и др.). При этом решается основная задача охраны окружающей среды в урбанизированных территориях - обеспечение чистоты атмосферного воздуха и предотвращение загрязнения грунтовых вод.

Образующийся на полигонах биогаз с начала 1980-х гг. интенсивно добывается во многих странах. В настоящее время общее количество используемого биогаза составляет примерно 1,2 млрд. м 3 /год, что эквивалентно 429 тыс. т метана, или 1% его глобальной эмиссии.

В Германии на 409 крупных полигонах городского мусора имеются сборные пункты биогаза, образующегося при разложении органических компонентов мусора. В среднем на полигонах Германии из 1 т мусора вырабатывается около 100 м 3 биогаза. При общем объеме выделения биогаза с полигонов в размере 4 млрд. м 3 /год (что эквивалентно 2 млрд, м 3 природного газа), его полезное потребление составляет около 400 млн. м 3 /год. Биогаз после его очистки используют для получения электрической и тепловой энергии, расходуемой для промышленных целей и в системах отопления. Количество биогаза, генерируемого на свалках, колеблется от 10 до 1200 м 3 /ч. Мощность установок для производства электроэнергии из биогаза составляет от десятка кВт до нескольких тыс. кВт, что позволяет обеспечивать энергией от нескольких домов до небольшого поселка. Нередко биогаз используется в качестве топлива в энергетических установках с двигателями внутреннего сгорания (ДВС). Себестоимость полученной энергии на установках с ДВС примерно в 2-2,5 раза ниже тарифов на электроэнергию для населения.

В США в настоящее время объем добычи биогаза составляет 500 млн. м 3 /год. Значительная часть биогаза поступает на электростанции, работающие на газообразном топливе. Суммарная электрическая мощность установок, работающих на биогазе, составляет около 200 МВт. Кроме того, все чаще осуществляется подача биогаза в коммунальные сети газоснабжения.

В Великобритании добывается около 200 млн. м 3 /год биогаза. Суммарная мощность Био- ЭС Великобритании составляет около 80 МВт.

Во Франции добывается около 40 млн. м 3 /год биогаза. На одной из свалок вблизи Парижа была построена БиоТЭС, использующая биогаз, эмиссия которого составляет 1500 м 3 /сут.

На Украине в городах ежегодно образуется около 10 млн. т бытовых отходов. Более 90% ТБО вывозится на 655 полигонов и свалок, из которых 140 являются пригодными для добычи и использования свалочного газа. Потенциал свалочного газа составляет около 400 млн. м 3 /год.

Утилизация биогаза весьма перспективна и для России, так как около 97% из 30 млн. т ежегодно образующихся отходов захоранивается на полигонах и организованных свалках. В России эксплуатируется более 1300 полигонов ТБО. Ежегодная эмиссия метана со свалок России оценивается в размере 1,1 млрд, м 3 (788 тыс. т), что почти в два раза превышает современное его потребление в мире.

В настоящее время в России свалочный биогаз практически не используется. В рамках российско-голландского проекта в период 1995-1997 гг. на полигонах «Дашковка» и «Каргаши- но», расположенных на территории Московской области, были построены две пилотные установки по добыче и утилизации биогаза. Полученные результаты показывают, что на среднем полигоне Московской области образуется до 600-800 м 3 /ч биогаза, что позволяет вырабатывать электроэнергию в размере 3500-4400 МВт ч/год. Технико-экономические расчеты, выполненные на основе опытных данных, подтвердили эффективность добычи свалочного метана в России, где могут быть осуществлены сотни экономически выгодных проектов.

В Санкт-Петербурге ежегодно образуется около 5 млн. кубометров ТБО, из которых около 80% захоранивается на трех действующих полигонах. Наиболее предпочтительным для утилизации биогаза является полигон ПТО-1 «Волхонский», один из крупнейших в России. На этом полигоне преимущественно захораниваются бытовые отходы, его емкость практически исчерпана, планируется проведение рекультивационных работ, которые можно совместить с созданием системы биогаза. Расчеты показали, что ожидаемой эмиссии метана будет достаточно для работы тепловой электростанции мощностью 2000 кВт в течение 20-25 лет. Кроме того, на территории Ленинградской области имеется 55 организованных свалок, где ежегодно размещается около 1 млн. м 3 ТБО. Несмотря на сравнительно небольшие объемы захоронения отходов, получение биогаза на ряде свалок может оказаться рентабельным из-за высокой стоимости топлива.

Рис. 72.

Анаэробный распад органических веществ на мусорных свалках происходит под действием метаногенной бактерии и приводит к выбросу метана, составляющему 5-20% от общей глобальной эмиссии этого газа в атмосферу.

Как уже указывалось, образование газов на полигонах (свалках) бытовых отходов связано с протеканием анаэробных микробиологических реакций с органическими компонентами бытовых отходов. Эти газы содержат преимущественно метан, диоксид углерода и азот. Кроме того, образуются дурно пахнущие газы - сероводород (H 2 S), меркаптаны (R-SH), альдегиды (R-CHO) в различной концентрации. Газовый состав зависит от длительности хранения и фазы брожения. Аэробная фаза протекает в течение нескольких недель, а анаэробное кислое брожение (гниение) может продолжаться в течение нескольких лет. На рис. 72 представлены отдельные фазы брожения. Удельное выделение газов на полигонах ФРГ оценивается в 60-180 м 3 /т мусора .

Рис. 73. Одна из схем процесса окисления органических отходов

Рост цен на энергоносители заставляет задуматься о возможности обеспечить себя ими самостоятельно. Один из вариантов — биогазовая установка. С ее помощью из навоза, помета и растительных остатков получают биогаз, который после очистки можно использовать для газовых приборов (плиты, котла), закачивать в баллоны и использовать его как топливо для автомобилей или электрогенераторов. В общем — переработка навоза в биогаз может обеспечить все потребности дома или фермы в энергоносителях.

Постройка биогазовой установки — способ самостоятельного обеспечения энергоресурсами

Общие принципы

Биогаз — продукт, который получается при разложении органических веществ. В процессе гниения/брожения выделяются газы, собрав которые, можно обеспечить нужды собственного хозяйства. Оборудование, в котором происходит данный процесс называю «биогазовая установка».

Процесс образования биогаза происходит за счет жизнедеятельности разного рода бактерий, которые содержатся в самих отходах. Но для того чтобы они активно «работали» необходимо им создать определенные условия: влажность и температуру. Для их создания строятся биогазовая установка. Это комплекс устройств, основа которого — биореактор, в котором и происходит разложение отходов, который сопровождается газообразованием.

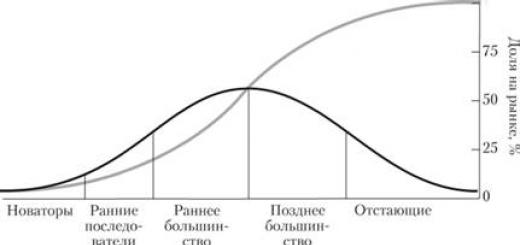

Различают три режима переработки навоза в биогаз:

- Психофильный режим. Температура в биогазовой установке от +5°C до +20°C. При таких условиях процесс разложения идет медленно,газа образуется намного, его качество низкое.

- Мезофильный. На этот режим установка выходит при температуре от +30°C до +40°C. В этом случае активно размножаются мезофильные бактерии. Газа при этом образуется больше, процесс переработки занимает меньше времени — от 10 до 20 дней.

- Термофильный. Эти бактерии размножаются при температуре от +50°C. Процесс идет быстрее всего (3-5 дней), выход газа — самый большой (при идеальных условиях с 1 кг завоза можно получить до 4,5 литров газа). Большинство справочных таблиц по выходу газа от переработки даны именно для этого режима, так что при использовании других режимов стоит делать корректировку в меньшую сторону.

Сложнее всего в биогазовых установках реализуется термофильный режим. Тут требуется качественная теплоизоляция биогазовой установки, подогрев и система контроля за температурой. Зато на выходе получаем максимальное количество биогаза. Еще одна особенность термофильной переработки — невозможность дозагрузки. Остальные два режима — психофильный и мезофильный — позволяют ежедневно добавлять свежую порцию подготовленного сырья. Но, при термофильном режиме, малый срок переработки позволяет разделить биореактор на зоны, в которых будет перерабатываться своя доля сырья с разными сроками загрузки.

Схема биогазовой установки

Основа биогазовой установки — биореактор или бункер. В нем происходит процесс брожения, в нем же скапливается полученный газ. Также есть бункер загрузки и выгрузки, выработанный газ выводится через вставленную в верхнюю часть трубу. Далее идет система доработки газа — ее очистка и повышение давления в газопроводе до рабочего.

Для мезофильных и термофильных режимов необходима также система подогрева биореактора — для выхода на требуемые режимы. Для этого обычно используются газовые котлы, работающие на произведенном топливе. От него система трубопроводов идет в биореактор. Обычно это полимерные трубы, так как они лучше всего переносят нахождение в агрессивной среде.

Еще биогазовая установка нуждается в системе для перемешивания субстанции. При брожении вверху образуется твердая корка, тяжелые частицы оседают вниз. Все это вместе ухудшает процесс газообразования. Для поддержания однородного состояния перерабатываемой массы и необходимы мешалки. Они могут быть механическими и даже ручными. Могут запускаться по таймеру или вручную. Все зависит от того, как сделана биогазовая установка. Автоматизированная система более дорога при монтаже, но требует минимума внимания при эксплуатации.

Биогазовая установка по типу расположения может быть:

- Надземной.

- Полузаглубленной.

- Заглубленной.

Более затратны в установке заглубленные — требуется большой объем земельных работ. Но при эксплуатации в наших условиях они лучше — проще организовать утепление, меньше расходы на подогрев.

Что можно перерабатывать

Биогазовая установка по сути всеядна — перерабатываться может любая органика. Подходит любой навоз и моча, растительные остатки. Негативно влияют на процесс моющие вещества, антибиотики, химия. Их поступление желательно минимизировать, так как они убивают флору, которая занимается переработкой.

Идеальным считается навоз КРС, так как в нем содержатся микроорганизмы в большом количестве. Если в хозяйстве нет коров, при загрузке биореактора желательно добавить некоторую часть помета, для заселения субстрата требуемой микрофлорой. Растительные остатки предварительно измельчаются, разводятся с водой. В биореакторе смешиваются растительное сырье и экскременты. Такая «заправка» перерабатывается дольше, но на выходе при правильном режиме, имеем наибольший выход продукта.

Определение местоположения

Чтобы минимизировать затраты на организацию процесса, имеет смысл расположить биогазовую установку неподалеку от источника отходов — возле построек, где содержится птица или животные. Разработать конструкцию желательно так, чтобы загрузка происходила самотеком. Из коровника или свинарника можно проложить под уклоном трубопровод, по которому навоз будет самотеком поступать в бункер. Это существенно облегчает задачу по обслуживанию реактора, да и уборку навоза тоже.

Наиболее целесообразно расположить биогазовую установку так, чтобы отходы с фермы могли поступать самотеком

Обычно строения с животными находятся на некотором отдалении от жилого дома. Потому выработанный газ нужно будет передавать к потребителям. Но протянуть одну газовую трубу дешевле и проще, чем организовывать линию по транспортировке и загрузке навоза.

Биореактор

К емкости для переработки навоза предъявляются довольно жесткие требования:

Все эти требования по строительству биогазовой установки должны выполняться, так как они обеспечивают безопасность и создают нормальные условия для переработки навоза в биогаз.

Из каких материалов можно сделать

Стойкость к агрессивных средам — это основное требование к материалам, из которых можно сделать емкость. Субстрат в биореакторе может иметь кислую или щелочную реакцию. Соответственно материал, из которого изготавливают емкость, должен хорошо переносить различные среды.

Этим запросам отвечают не так много материалов. Первое что приходит на ум — металл. Он прочен, из него можно сделать емкость любой формы. Что хорошо, что использовать можно готовую емкость — какую-то старую цистерну. В этом случае строительство биогазовой установки займет совсем немного времени. Недостаток металла — он вступает в реакцию с химически активными веществами и начинает разрушаться. Для нейтрализации данного минуса металл покрывается защитным покрытием.

Отличный вариант — емкость биореактора из полимера. Пластик химически нейтрален, не гниет, не ржавеет. Только надо выбирать из таких материалов, которые выносят заморозку и нагрев до достаточно высоких температур. Стенки реактора должны быть толстыми, желательно армированными стекловолокном. Такие емкости недешевы, зато они служат долго.

Более дешевый вариант — биогазовая установка с емкостью из кирпича, бетонных блоков, камня. Для того чтобы кладка выдерживала высокие нагрузки, необходимо армирование кладки (в каждом 3-5 ряду в зависимости от толщины стены и материала). После завершения процесса возведения стен для обеспечения водо- и газо- непроницаемости необходима последующая многослойная обработка стен как изнутри, так и снаружи. Стены штукатурят цементно-песчаным составом с добавками (присадками), обеспечивающими требуемые свойства.

Определение размеров реактора

Объем реактора зависит от выбранной температуры переработки навоза в биогаз. Чаще всего выбирается мезофильная — ее легче поддерживать и она предполагает возможность ежедневной дозагрузки реактора. Выработка биогаза после выхода на нормальный режим (порядка 2 дней) идет стабильно, без всплесков и провалов (при создании нормальных условий). В этом случае имеет смысл рассчитать объем биогазовой установки в зависимости от количества навоза, образующегося в хозяйстве за сутки. Все легко подсчитывается, исходя из среднестатистических данных.

Разложение навоза при мезофильных температурах идет от 10 до 20 дней. Соответственно, объем рассчитывается умножением на 10 или 20. При расчете необходимо учитывать количество воды, которое необходимо для приведения субстрата к идеальному состоянию — его влажность должна быть 85-90%. Найденный объем увеличивают на 50%, так как максимальная загрузка не должна превышать 2/3 по объему резервуара — под потолком должен скапливаться газ.

Например, в хозяйстве 5 коров, 10 свиней и 40 кур. За сути образуется 5 * 55 кг + 10 * 4,5 кг + 40 * 0,17 кг = 275 кг + 45 кг + 6,8 кг = 326,8 кг. Чтобы привести куриный помет к влажности 85% необходимо добавить чуть больше 5 литров воды (это еще 5 кг). Итого общая масса получается 331,8 кг. Для переработки за 20 дней необходимо: 331,8 кг * 20 = 6636 кг — около 7 кубов только под субстрат. Найденную цифру умножаем на 1,5 (увеличиваем на 50%), получаем 10,5 куб. Это и будет расчетная величина объема реактора биогазовой установки.

Люки загрузки и разгрузки ведут непосредственно в емкость биореактора. Для того чтобы субстрат равномерно распределялся по всей площади, делают их в противоположных концах емкости.

При заглубленном способе установки биогазовой установки, загрузочные и разгрузочные трубы подходят к корпусу под острым углом. Причем нижний конец трубы должен находится ниже уровня жидкости в реакторе. Таким образом исключается попадание воздуха в емкость. Также на трубах ставят поворотные или отсечные задвижки, которые в нормальном положении закрыты. Открываются они только на время загрузки или выгрузки.

Так как в навозе могут содержаться крупные фрагменты (элементы подстилки, стебли травы и т.д.), трубы малого диаметра будут часто забиваться. Потому для загрузки-выгрузки они должны быть диаметром 20-30 см. Монтировать их необходимо до начала работ по утеплению биогазовой установки, но после того, как емкость установлена на место.

Наиболее удобный режим работы биогазовой установки — с регулярной загрузкой и выгрузкой субстрата. Данная операция может проводится раз в сутки или раз в двое суток. Навоз и другие компоненты предварительно собираются в накопительной емкости, где доводятся до требуемого состояний — измельчаются, при необходимости увлажняются и перемешиваются. Для удобства в данной емкости может быть механическая мешалка. Подготовленный субстрат выливается в приемный люк. Если расположить приемную емкость на солнце, субстрат будет предварительно нагреваться, что уменьшит затраты на поддержание требуемой температуры.

Глубину установки приемного бункера желательно рассчитать так, чтобы отходы стекали в него самотеком. То же касается выгрузки в биореактор. Лучший случай, если подготовленный субстрат будет двигаться самотеком. А отгораживать его на время подготовки будет заслонка.

Для обеспечения герметичности биогазовой установки, люки на приемном бункере и в зоне выгрузки должны иметь герметизирующий резиновый уплотнитель. Чем меньше будет в емкости воздуха, тем чище будет газ на выходе.

Сбор и отвод биогаза

Отведение биогаза из реактора происходит через трубу, один конец которой находится под крышей, второй обычно опущен в гидрозатвор. Это емкость с водой, в которую выводится полученный биогаз. В гидрозатворе есть вторая труба — она находится выше уровня жидкости. В нее выходит уже более чистый биогаз. На выходе их биореактора устанавливается отсечной газовый кран. Лучший вариант — шаровый.

Какие материалы можно использовать для системы передачи газа? Гальванизированные металлические трубы и газовые трубы из ПНД или ППР. Они должны обеспечивать герметичность, швы и стыки проверяются при помощи мыльной пены. Весь трубопровод собирается из труб и арматуры одного диаметра. Без сужений и расширений.

Очищение от примесей

Примерный состав получаемого биогаза такой:

- метан — до 60%;

- углекислый газ — 35%;

- другие газообразные вещества (в том числе и сероводород, придающий газу неприятный запах) — 5%.

Для того чтобы биогаз не имел запаха и хорошо горел, необходимо удалить из него углекислый газ, сероводород, пары воды. Удаление углекислого газа происходит в гидрозатворе, если на дно установки добавить гашеную известь. Такую закладку придется периодически менять (как станет газ гореть хуже — пора менять).

Осушение газа можно сделать двумя способами — сделав в газопроводе гидрозатворы — вставив в трубу изогнутые участки под гидрозатворы, в которых будет скапливаться конденсат. Недостаток такого способа — необходимость регулярного опорожнения гидрозатвора — при большом количестве собранной воды она может заблокировать проход газа.

Второй способ — поставить фильтр с силикагелем. Принцип тот же, что и в гидрозатворе — газ подается в силикагель, отводится осушенный из-под крышки. При таком способе осушения биогаза, силикагель приходится периодически осушать. Для этого его требуется прогреть некоторое время в микроволновке. Он нагревается, влага испаряется. Можно засыпать и снова использовать.

Для удаления сероводорода используется фильтр с загрузкой из металлической стружки. Можно в емкость загрузить старые металлические мочалки. Очищение происходит точно также: газ подается в нижнюю часть заполненной металлом емкости. Проходя, он очищается от сероводорода, собирается в верхней свободной части фильтра, откуда выводится по через другую трубу/шланг.

Газгольдер и компрессор

Прошедший очистку биогаз поступает в емкость для хранения — газгольдер. Это может быть герметичный полиэтиленовый мешок, пластиковая емкость. Основное условие — газонепроницаемость, форма и материал не имеют значения. В газгольдере хранится запас биогаза. Из него, при помощи компрессора, газ под определенным давлением (задается компрессором) поступает уже к потребителю — на газовую плиту или котел. Этот газ также может использоваться для выработки электроэнергии при помощи генератора.

Для создания стабильного давления в системе после компрессора желательно установить ресивер — небольшое устройство для нивелирования скачков давления.

Устройства для перемешивания

Чтобы биогазовая установка работала в нормальном режиме, необходимо регулярное перемешивание жидкости в биореакторе. Этот несложный процесс решает множество задач:

- перемешивает свежую порцию загрузки с колонией бактерий;

- способствует высвобождению выработанного газа;

- выравнивает температуру жидкости, исключая более прогретые и более холодные участки;

- поддерживает однородность субстрата, предотвращая оседание или всплытие некоторых составляющих.

Обычно небольшая самодельная биогазовая установка имеет механические мешалки, которые приводятся в движение при помощи мускульной силы. В системах с большим объемом приводить в движение мешалки могут моторы, которые включаются таймером.

Второй способ — перемешивать жидкость, пропуская через нее част выработанного газа. Для этого после выхода из метатенка ставится тройник и часть газа полается в нижнюю часть реактора, где через трубку с дырками выходит. Эту часть газа нельзя считать расходом, так как он все равно снова попадает в систему и, в результате, оказывается в газгольдере.

Третий способ перемешивания — при помощи фекальных насосов перекачивать субстрат их нижней части, выливать его вверху. Недостаток этого способа — зависимость от наличия электроэнергии.

Система подогрева и теплоизоляция

Без подогрева перерабатываемой жижи размножаться будут психофильные бактерии. Процесс переработки в этом случае займет от 30 дней, а выход газа будет небольшим. Летом, при наличии теплоизоляции и предварительном подогреве загрузки возможен выход на температуры до 40 градусов, когда начинается развитие мезофильных бактерий, но зимой такая установка практически неработоспособна — процессы протекают очень вяло. При температуре ниже +5°C они практически замирают.

Чем греть и где расположить

Для получения лучших результатов используют подогрев. Наиболее рациональный — водяной подогрев от котла. Работать котел может на электричестве, твердом или жидком топливе, также можно запустить его на вырабатываемом биогазе. Максимальная температура, до которой требуется греть воду — +60°C. Более горячие трубы могут вызвать налипание на поверхность частиц, что приведет к снижению эффективности обогрева.

Можно использовать и прямой подогрев — вставить ТЭНы, но во-первых, сложно организовать перемешивание, во-вторых, на поверхности будет налипать субстрат, снижая теплоотдачу, ТЭНы будут быстро перегорать

Обогреваться биогазовая установка может с использованием стандартных радиаторов отопления, просто трубами, закрученными в змеевик, сварными регистрами. Трубы использовать лучше полимерные — металлопластиковые или полипропиленовые. Подходят также трубы из гофрированной нержавейки, их проще укладывать, особенно в цилиндрических вертикальных биореакторах, но гофрированная поверхность провоцирует налипание осадка, что не очень хорошо для теплоотдачи.

Чтобы снизить возможность осаждения частиц на греющих элементах, их располагают в зоне мешалки. Только при этом надо все спроектировать так, чтобы мешалка не могла задеть трубы. Часто кажется, что лучше нагреватели расположить снизу, но практика показала, что из-за осадка на дне такой обогрев неэффективен. Так что более рационально располагать нагреватели на стенках метатэнка биогазовой установки.

Способы водяного обогрева

По способу расположения труб обогрев может быть наружным или внутренним. При внутреннем расположении обогрев эффективен, но ремонт и обслуживание нагревателей невозможны без останова и откачки системы. Потому подбору материалов и качеству выполнения соединений уделяют особое внимание.

Обогрев повышает производительность биогазовой установки и сокращает сроки переработки сырья

При наружном расположении обогревателей, требуется больше тепла (затраты на подогрев содержимого биогазовой установки намного выше), так как много тепла уходит на обогрев стенок. Зато система всегда доступна для ремонта, а прогрев более равномерный, так как греется среда от стенок. Еще один плюс такого решения — мешалки не могут повредить систему обогрева.

Чем утеплять

На дно котлована насыпается сначала выравнивающий слой песка, затем теплоизоляционный слой. Это может быть глина, перемешанная с соломой и керамзитом, шлаком. Все эти компоненты можно смешать, можно насыпать отдельными слоями. Их выравнивают в горизонт, устанавливают емкость биогазовой установки.

Бока биореактора можно утеплять современными материалами или классическими дедовскими методами. Из дедовских методов — обмазка глиной с соломой. Наносится в несколько слоев.

Из современных материалов можно использовать экструдированный пенополистирол высокой плотности, газобетонные блоки малой плотности, . Наиболее технологичен в данном случае пенополиуретан (ППУ), но услуги по его нанесению недешевы. Зато получается бесшовная теплоизоляция, которая минимизирует затраты на обогрев. Есть еще один теплоизоляционный материал — вспененное стекло. В плитах он очень дорог, но его бой или крошка стоит совсем немного, а по характеристикам он почти идеален: не впитывает влагу, не боится замерзания, хорошо переносит статические нагрузки, имеет низкую теплопроводность.

Технология производства биогаза . Современные животноводческие комплексы обеспечивают получение высоких производственных показателей. Применяемые технологические решения позволяют полностью соблюдать требования действующих санитарно-гигиенических норм в помещениях самих комплексов.

Однако большие количества жидкого навоза, сконцентрированные в одном месте, создают значительные проблемы для экологии прилегающих к комплексу территорий. Например, свежий свиной навоз и помёт относятся к отходам, имеющим 3-й класс опасности. Экологические вопросы находятся на контроле надзирающих органов, требования законодательства по этим вопросам постоянно ужесточаются.

Биокомплекс предлагает комплексное решение по вопросам утилизации жидкого навоза, которое включает ускоренную переработку в современных биогазовых установках (БГУ). В процессе переработки, в ускоренном режиме протекают естественные процессы разложения органики с выделением газа включающего: метан, СО2, серу, и т.д. Только получаемый газ не выделяется в атмосферу, вызывая парниковый эффект, а направляется в специальные газогенераторные (когенерационные) установки, которые вырабатывают электрическую и тепловую энергию.

Биогаз - горючий газ , образующийся при анаэробном метановом сбраживании биомассы и состоящий преимущественно из метана (55-75%), двуокиси углерода (25-45%) и примесей сероводорода, аммиака, оксидов азота и других (менее 1%).

Разложение биомассы происходит в результате химико-физических процессов и симбиотической жизнедеятельности 3-х основных групп бактерий, при этом продукты метаболизма одних групп бактерий являются продуктами питания других групп, в определённой последовательности.

Первая группа - гидролизные бактерии, вторая – кислотообразующие, третья - метанобразующие.

В качестве сырья для производства биогаза могут использоваться как органические агропромышленные или бытовые отходы, так и растительное сырьё.

Наиболее распространёнными видами отходов АПК, используемыми для производства биогаза, являются:

- навоз свиней и КРС, помёт птицы;

- остатки с кормового стола комплексов КРС;

- ботва овощных культур;

- некондиционный урожай злаковых и овощных культур, сахарной свёклы, кукурузы;

- жом и меласса;

- мучка, дробина, мелкое зерно, зародыши;

- дробина пивная, солодовые ростки, белковый отстой;

- отходы крахмало-паточного производства;

- выжимки фруктовые и овощные;

- сыворотка;

- и пр.

|

Источник сырья |

Вид сырья |

Количество сырья в год, м3 (тн.) |

Количество биогаза, м3 |

| 1 дойная корова | Бесподстилочный жидкий навоз | ||

| 1 свинья на откорме | Бесподстилочный жидкий навоз | ||

| 1 бычок на откорме | Подстилочный твёрдый навоз | ||

| 1 лошадь | Подстилочный твёрдый навоз | ||

| 100 кур | Сухой помёт | ||

| 1 га пашни | Свежий силос кукурузы | ||

| 1 га пашни | Сахарная свёкла | ||

| 1 га пашни | Свежий силос из зерновых культур | ||

| 1 га пашни | Свежий силос из травы |

Количество субстратов (видов отходов), используемых для производства биогаза в пределах одной биогазовой установки (БГУ), может варьироваться от одного до десяти и более.

Биогазовые проекты в агропромышленном секторе могут быть созданы по одному из следующих вариантов:

- производство биогаза из отходов отдельного предприятия (например, навоза животноводческой фермы, жома сахарного завода, барды спиртового завода);

- производство биогаза на базе отходов разных предприятий, с привязкой проекта к отдельному предприятию либо отдельно расположенной централизованной БГУ;

- производство биогаза с преимущественным использованием энергетических растений на отдельно расположенных БГУ.

Наиболее распространённым способом энергетического использования биогаза является сжигание в газопоршневых двигателях в составе мини-ТЭЦ, с производством электроэнергии и тепла.

Существуют различные варианты технологических схем биогазовых станций — в зависимости от типов и количества видов применяемых субстратов. Использование предварительной подготовки, в ряде случаев, позволяет добиться увеличения скорости и степени распада сырья в биореакторах, а, следовательно, увеличения общего выхода биогаза. В случае применения нескольких субстратов, отличающихся свойствами, например, жидких и твёрдых отходов, их накопление, предварительная подготовка (разделение на фракции, измельчение, подогрев, гомогенизация, биохимическая или биологическая обработка, и пр.) проводится отдельно, после чего они либо смешиваются перед подачей в биореакторы, либо подаются раздельными потоками.

Основными структурными элементами схемы типичной биогазовой установки являются:

- система приёма и предварительной подготовки субстратов;

- система транспортировки субстратов в пределах установки;

- биореакторы (ферментеры) с системой перемешивания;

- система обогрева биореакторов;

- система отвода и очистки биогаза от примесей сероводорода и влаги;

- накопительные ёмкости сброженной массы и биогаза;

- система программного контроля и автоматизации технологических процессов.

Технологические схемы БГУ бывают различными в зависимости от вида и числа перерабатываемых субстратов, от вида и качества конечных целевых продуктов, от того или иного используемого «ноу-хау» компании поставщика технологического решения, и ряда других факторов. Наиболее распространёнными на сегодняшний день являются схемы с одноступенчатым сбраживанием нескольких видов субстратов, одним из которых обычно является навоз.

С развитием биогазовых технологий применяемые технические решения усложняются в сторону двухступенчатых схем, что в ряде случаев обосновано технологической необходимостью эффективной переработки отдельных видов субстратов и повышением общей эффективности использования рабочего объема биореакторов.

Особенностью производства биогаза является то, что он может вырабатываться метановыми бактериями только из абсолютно сухих органических веществ. Поэтому задачей первого этапа производства, является создание смеси субстрата, который имеет повышенное содержание органических веществ, и в то же время может перекачиваться насосами. Это субстрат с содержанием сухих веществ 10-12%. Решение достигается путём выделения излишней влаги с помощью шнековых сепараторов.

Жидкий навоз поступает из производственных помещений в резервуар, гомогенизируется с помощью погружной мешалки, и погружным насосом подаётся в цех разделения на шнековые сепараторы. Жидкая фракция накапливается в отдельном резервуаре. Твёрдая фракция загружается в устройство подачи твёрдого сырья.

В соответствии с графиком загрузки субстрата в ферментёр, по разработанной программе периодически включается насос, подающий жидкую фракцию в ферментёр и одновременно включается загрузчик твёрдого сырья. В качестве варианта, жидкая фракция может подаваться в загрузчик твёрдого сырья, имеющего функцию перемешивания, и затем уже готовая смесь подаётся в ферментёр по разработанной программе загрузки.. Включения бывают непродолжительными. Это сделано, чтобы не допустить излишнего поступления органического субстрата в ферментёр, поскольку это может нарушить баланс веществ и вызовет дестабилизацию процесса в ферментёре. Одновременно включаются также насосы, перекачивающие дигестат из ферментёра в дображиватель и из дображивателя в накопитель дигестата (лагуну), чтобы не допустить переполнения ферментёра и дображивателя.

Находящиеся в ферментёре и дображивателе массы дигестата, перемешиваются для обеспечения равномерного распределения бактерий по всему объёму ёмкостей. Для перемешивания используются тихоходные мешалки специальной конструкции.

В процессе нахождения субстрата в ферментёре, бактериями выделяется до 80% всего биогаза, вырабатываемого БГУ. В дображивателе выделяется оставшаяся часть биогаза.

Важную роль в обеспечении стабильного количества выделяемого биогаза играет температура жидкости внутри ферментёра и дображивателя. Как правило, процесс протекает в мезофильном режиме с температурой 41-43ᴼС. Поддержание стабильной температуры достигается применением специальных трубчатых нагревателей внутри ферментёров и дображивателей, а также надёжной теплоизоляцией стен и трубопроводов. Биогаз, выходящий из дигестата, имеет повышенное содержание серы. Очистка биогаза от серы производится с помощью специальных бактерий, заселяющих поверхность утеплителя, уложенного на деревянный балочный свод внутри ферментёров и дображивателей.

Накопление биогаза осуществляется в газгольдере, который образуется между поверхностью дигестата и эластичным высокопрочным материалом, покрывающим ферментёр и дображиватель сверху. Материал имеет способность сильно растягиваться (без уменьшения прочности), что накоплении биогаза значительно увеличивает ёмкость газгольдера. Для предохранения переполнения газгольдера и разрыва материала, имеется предохранительный клапан.

Далее биогаз поступает в когенерационную установку. Когенерационная установка (КГУ) является блоком, в котором осуществляется выработка электрической энергии генераторами, привод которых осуществляют газопоршневые двигатели, работающие на биогазе. Когенераторы работающие на биогазе, имеют конструктивные отличия от обычных газогенераторных двигателей, поскольку биогаз является сильно обеднённым топливом. Вырабатываемая генераторами электрическая энергия, обеспечивает питание электрооборудования самой БГУ, а все сверх этого отпускается близлежащим потребителям. Энергия жидкости, идущей на охлаждение когенераторов и является вырабатываемой тепловой энергией за минусом потерь в бойлерных устройствах. Вырабатываемая тепловая энергия, частично идёт на обогрев ферментёров и дображивателей, а оставшаяся часть – также направляется в близ лежащим потребителям. поступает в

Далее биогаз поступает в когенерационную установку. Когенерационная установка (КГУ) является блоком, в котором осуществляется выработка электрической энергии генераторами, привод которых осуществляют газопоршневые двигатели, работающие на биогазе. Когенераторы работающие на биогазе, имеют конструктивные отличия от обычных газогенераторных двигателей, поскольку биогаз является сильно обеднённым топливом. Вырабатываемая генераторами электрическая энергия, обеспечивает питание электрооборудования самой БГУ, а все сверх этого отпускается близлежащим потребителям. Энергия жидкости, идущей на охлаждение когенераторов и является вырабатываемой тепловой энергией за минусом потерь в бойлерных устройствах. Вырабатываемая тепловая энергия, частично идёт на обогрев ферментёров и дображивателей, а оставшаяся часть – также направляется в близ лежащим потребителям. поступает в

Можно установить дополнительное оборудование для очистки биогаза до уровня природного газа, однако это дорогостоящее оборудование и его применяют, только если целью БГУ является не производство тепловой и электрической энергии, а производство топлива для газопоршневых двигателей. Апробированными и наиболее часто применяемыми технологиями очистки биогаза являются водная абсорбция, адсорбция на носителе под давлением, химическое осаждение и мембранное разделение.

Энергетическая эффективность работы БГУ во многом зависит как от выбранной технологии, материалов и конструкции основных сооружений, так и от климатических условий в районе их расположения. Среднее потребление тепловой энергии на подогрев биореакторов в умеренном климатическом поясе равно 15-30% от энергии, вырабатываемой когенераторами (брутто).

Общая энергетическая эффективность биогазового комплекса с ТЭЦ на биогазе составляет в среднем 75-80%. В ситуации, когда всё тепло, получаемое от когенерационной станции при производстве электроэнергии невозможно потребить (распространённая ситуация из-за отсутствия внешних потребителей тепла), оно отводится в атмосферу. В таком случае, энергетическая эффективность биогазовой ТЭС составляет лишь 35% от общей энергии биогаза.

Основные показатели работы биогазовых установок могут существенно различаться, что во многом определяется применяемыми субстратами, принятым технологическим регламентом, эксплуатационной практикой, выполняемыми задачами каждой отдельной установки.

Процесс переработки навоза составляет не более 40 дней. Получаемый в результате переработки дигестат, не имеет запаха и является прекрасным органическим удобрением, в котором достигнута наибольшая степень минерализации питательных веществ, усваиваемых растениями.

Дигестат, как правило, разделяется на жидкую и твёрдую фракции с помощью шнековых сепараторов. Жидкую фракцию направляют в лагуны, где накапливают до периода внесения в почву. Твёрдая фракция также используется в качестве удобрения. Если применить к твёрдой фракции дополнительную сушку, грануляцию и упаковку, то она будет пригодна для длительного хранения и транспортировки на большие расстояния.

Производство и энергетическое использования биогаза имеет целый ряд обоснованных и подтверждённых мировой практикой преимуществ, а именно:

- Возобновляемый источник энергии (ВИЭ). Для производства биогаза используется возобновляемая биомасса.

- Широкий спектр используемого сырья для производства биогаза позволяет строить биогазовые установки фактически повсеместно в районах концентрации сельскохозяйственного производства и технологически связанных с ним отраслей промышленности.

- Универсальность способов энергетического использования биогаза как, для производства электрической и/или тепловой энергии по месту его образования, так и на любом объекте, подключённом к газотранспортной сети (в случае подачи очищенного биогаза в эту сеть), а также в качестве моторного топлива для автомобилей.

- Стабильность производства электроэнергии из биогаза в течение года позволяет покрывать пиковые нагрузки в сети, в том числе и в случае использования нестабильных ВИЭ, например, солнечных и ветровых электростанций.

- Создание рабочих мест за счёт формирования рыночной цепочки от поставщиков биомассы до эксплуатирующего персонала энергетических объектов.

- Снижение негативного воздействия на окружающую среду за счёт переработки и обезвреживания отходов путём контролированного сбраживания в биогазовых реакторах. Биогазовые технологии – один из основных и наиболее рациональных путей обезвреживания органических отходов. Проекты по производству биогаза позволяют сокращать выбросы парниковых газов в атмосферу.

- Агротехнический эффект от применения сброженной в биогазовых реакторах массы на сельскохозяйственных полях проявляется в улучшении структуры почв, регенерации и повышении их плодородия за счёт внесения питательных веществ органического происхождения. Развитие рынка органических удобрений, в том числе из переработанной в биогазовых реакторах массы, в перспективе будет способствовать развитию рынка экологически чистой продукции сельского хозяйства и повышению его конкурентоспособности.

Ориентировочные удельные инвестиционные затраты

БГУ 75 кВтэл. ~ 9.000 €/кВтэл.

БГУ 150 кВтэл. ~ 6.500 €/кВтэл.

БГУ 250 кВтэл. ~ 6.000 €/кВтэл.

БГУ bis 500 кВтэл. ~ 4.500 €/кВтэл.

БГУ 1 МВтэл. ~ 3.500 €/кВтэл.

Выработанная электрическая и тепловая энергия могут обеспечить не только потребности комплекса, но и прилегающей инфраструктуры. Причём сырьё для БГУ бесплатное, что обеспечивает высокую экономическую эффективность после завершения периода окупаемости (4-7 лет). Себестоимость вырабатываемой на БГУ энергии со временем не растёт, а напротив – уменьшается.