Зимы в России суровые, а потому к списку «примет народных» в эпоху индустриализации добавилась еще одна: если дренаж «парит», фланец подтекает, значит, технологические системы работают и не заморожены. Если нет, то, как говорится, «дело - труба» - придется систему отогревать и бороться с обледенением. В текущем столетии доступны куда более эффективные подходы к обеспечению работоспособности теплоэнергетических и технологических систем, но привычка снисходительно относиться к парящим дренажам и подтекающим фланцам осталась.

Между тем, в этом «теплоэнергетическом тумане» бесследно исчезают деньги - те, что были потрачены на выработку тепла. В условиях, когда тарифы на топливо и воду неуклонно растут, такое пренебрежение энергоресурсами - упущенная возможность в борьбе за эффективное производство.

Помимо пара к вторичным ресурсам относятся также и другие среды технологических процессов, такие как паровой конденсат после технологического оборудования и охлаждающая вода. В 8 случаях из 10 в моей практике (НПТ) на предприятиях не используется никак, а только требует дополнительных затрат на утилизацию.

О том, как трансформировать низкопотенциальное тепло в дополнительный источник экономии - эта статья.

Низкопотенциальное тепло: где искать и как использовать

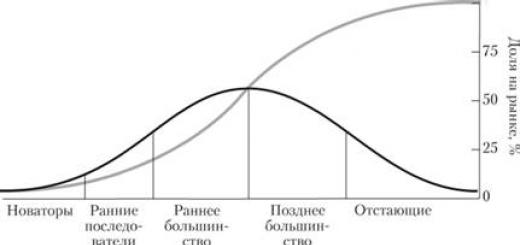

В промышленности к низкопотенциальным обычно относят вторичные энергетические ресурсы, представляющие собой жидкости с температурой менее 100°С и газы с температурой ниже 300°С. На практике за верхний предел температуры для конкретного потребителя можно принять температуру источника, которая позволяет использовать его тепло на полезные цели с помощью простых, давно известных и относительно дешевых устройств - теплообменников. Нижний предел температуры источников НПТ может показаться удивительным, но современные компрессионные тепловые насосы могут извлекать тепло из атмосферного воздуха в зимнее время вплоть до температур -30°С. Совсем не «тепло», но может использоваться для отопления жилых домов и даже промышленных целей (например, отопления удаленных промышленных объектов, имеющих надежное электроснабжение и проблемы с отоплением). Диапазоны температур использования низкопотенциального тепла представлены на рисунке 1.

Рисунок 1. Пример организации схемы ступенчатого снижения давления и использования пара разных параметров.

На промышленном предприятии источники НПТ бывают «обычные», характерные для практически любого производства (теплота промышленных стоков, отработанный пар технологических агрегатов, теплота конденсата пара после технологического оборудования или поступившего в конденсаторы тепловых двигателей с турбоприводом, теплота, которая передается системе оборотного водоснабжения в результате охлаждения оборудования и обычно сбрасывается в атмосферу через градирни или напрямую в пруды-охладители) и «специфические», характерные для предприятий определенной отрасли или региона. Так, для нефтехимических и газоперерабатывающих предприятий, например, характерны потери отходящих дымовых газов технологических печей; отработанного пара от ректификационных колонн, вакуумных систем, нагревателей; и теплоты продуктовых потоков.

Как использовать это тепло? Все зависит от потребностей и задач, которые есть у вас на предприятии. Вариантов много:

- использовать для отопления, подогрева воды для подпитки технологических систем или ее предварительной деаэрации;

- возвращать НПТ в технологический цикл и использовать повторно в технологических процессах;

- использовать для теплоснабжения объектов, удаленных от источников дешевого топлива;

- получать электроэнергию с целью снижения затрат на ее покупку у стороннего поставщика или резервирования питания собственных нужд.

Результаты:

- сокращение затрат на топливо и, соответственно, первичную выработку тепла или электроэнергии;

- снижение затрат на покупку воды для подпитки технологических циклов, ее обработку в системах водоподготовки и подогрев ее до температур, необходимых по технологическим требованиям;

- снижение затрат на подпиточную воду оборотного водоснабжения (испаряется в градирнях);

- снижение выбросов СО 2 и оксидов азота за счет уменьшения количества сжигаемого топлива.

Технические решения

В настоящее время существует несколько принципиальных технологий для .

Теплонасосные установки (ТНУ)

В зависимости от принципа работы тепловые насосы подразделяются на компрессионные и абсорбционные. Компрессионные тепловые насосы всегда приводятся в действие с помощью механической энергии (электроэнергии), в то время как абсорбционные тепловые насосы используют для извлечения НПТ тепловые источники более высокого потенциала: горячая вода, пар, отходящие газы, прямое сжигание топлива.

Компрессионные тепловые машины (КТН) в режиме работы те-

пловых насосов (ТНУ)

Рисунок 2. Принцип действия компрессионного ТН

Принцип действия КТН основан на способности низкотемпературного хладагента при кипении в условиях низкого давления отбирать тепло от источника низкотемпературного тепла. Температурный диапазон работы подбирается за счет выбора конкретного рабочего тела и диапазона рабочего давления. Для специальных промышленных установок можно получить максимальные температуры порядка 120÷140°С с использованием «каскадных» схем подключения и соответствующих хладагентов. Отдельное перспективное направление - высокотемпературные ТНУ с использованием СО 2 с закритическими параметрами.

Абсорбционные тепловые машины в режиме работы тепловых насосов (АБТН)

Принцип действия АБТН основан на способности раствора абсорбента поглощать водяные пары, имеющие более низкую температуру, чем раствор.

Наибольшее распространение получили абсорбционные тепловые машины, в качестве абсорбента использующие раствор бромида лития (LiBr). Установки обеспечивают нагрев воды до температур 60-90°С.

Такие установки могут использоваться в режиме холодильной машины (АБХМ), обеспечивая охлаждение воды (например, технологической) до температур 5-15°С независимо от температуры окружающей среды.

Рисунок 3. Принцип действия АБТМ

Установки с использованием ORC-цикла для получения электроэнергии

Главная отличительная особенность установок на базе органического цикла Ренкина (ORC) - применение органического рабочего вещества вместо водяного пара. Это повышает общий КПД теплового цикла на малых мощностях и при низкой температуре источника тепла по сравнению с классическим паровым циклом, так как температура кипения органического вещества меньше, чем у воды, а с другой стороны - ограничивает их использование на средних и больших мощностях.

Интерес к установкам с ORC значительно усилился с развитием энергетических источников на нетрадиционных видах топлива (отходы деревообработки, биотопливо), так как при их сжигании трудно обеспечить параметры теплоносителя на выходе установки, позволяющие эффективно использовать обычный пароводяной цикл.

Диаграмма 1 . Область эффективного применения установок с ORC-циклом

В настоящее время в рамках повышения энергоэффективности предприятий нефтехимической промышленности и других, применяющих в технологиях пар разных параметров, производится модернизация с заменой редукционно-охладительных установок (РОУ) на противодавленческие турбины. В качестве нижнего предела редуцирования при этом используется пар с давлением, пригодным для целей теплоснабжения. Однако потребление тепловой энергии на отопление носит сезонный характер и ограничивает возможности выработки электроэнергии турбин с противодавлением, снижая и экономическую эффективность. Применение ORC-установок позволило бы уйти от сезонной неравномерности и служить дополнительной поддержкой электропитания собственных нужд.

В последнее время указанные выше технологии все чаще используются в различных сочетаниях между собой. Например, когенерация - соединение установок выработки электроэнергии, в том числе с ORC-циклом, и оборудования для получения тепловой энергии нужных для потребителя параметров за счет утилизации низкопотенциального тепла .

Если тепловая машина в составе автономной установки электроснабжения спроектирована для работы как в режиме теплового насоса, так и в режиме «холодильника» - система генерации электроэнергии преобразуется в систему тригенерации с получением дешевой электрической энергии, тепловой энергии, а также холода.

Системы сбора и возврата конденсата на производственных предприятиях

Тепловая энергия, содержащаяся в конденсате пара после его использования в технологических цепочках предприятия должна максимально возвращаться для последующего использования. При этом сам конденсат - отличный источник для подпитки паровых технологических контуров энергопроизводящих установок, снижающий необходимость подготовки дополнительной воды.

Основные задачи при проектировании и эксплуатации систем утилизации низкопотенциального тепла

Увязать между собой имеющиеся источники НПТ и потребителей, варианты их использования с учетом потребностей на конкретном предприятии, обеспечив при этом экономическую эффективность проекта - сложная инженерная задача. Для ее решения разработка системы утилизации должна включать следующие этапы:

- проведение предпроектного обследования энергетической системы (сбор данных и составление энергетических балансов, инструментальное обследование),

- моделирование технологических процессов установок, эксплуатация которых приводит к максимальным энергетическим потерям (математическое моделирование, пинч-анализ),

- анализ ресурсных ограничений при использовании НПТ, разработка вариантов и выбор оптимальных решений,

- анализ экономических ограничений при использовании НПТ в условиях данного предприятия и разработка ТЭО.

Специфика проектирования и эксплуатационные особенности систем утилизации НПТ заключаются в том, что практические все они используют в своей работе низкокипящие хладагенты, т.е. фактически «холодильные» технологии. Неслучайно вопросы безопасности тепловых насосов включены в единый ГОСТ с холодильными машинами (ГОСТ EN 378-1-2014 Системы холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Части 1-4). Опыт эксплуатации подобных технологий в России существенен.

Будущее технологии в России

Эффективность технологий утилизации низкопотенциального тепла не вызывает вопросов, поэтому они с каждым годом они все шире применяются во всем мире. Причины медленного внедрения их в России - экономические. Низкая стоимость энергоносителей и относительно высокая стоимость импортного оборудования обуславливают высокие сроки окупаемости «стандартных» проектов.

Однако практика показывает, что эффективная экономика проекта - это всегда вопрос индивидуального подхода и ответственного отношения исполнителя к проектированию системы и подбору оптимального оборудования и комплектующих. К тому же, сроки окупаемости сегодня рассчитываются исходя из действующих тарифов на энергоносители, тогда как грядущая либерализация тарифов на тепловую энергию, скорее всего, приведет к резкому росту энергетической составляющей в затратах предприятий.

Меньше других эта ситуация затронет те компании, которые уже сейчас начинают оптимизировать энергозатраты, в частности, благодаря повторному использованию низкопотенциального тепла.

Игорь Соколов

Ведущий эксперт компании «Первый инженер»

к.т.н. Барон В.Г., директор ООО «Теплообмен», г. Севастополь

В настоящее время вопросам энергосбережения уделяется все более пристальное внимание, все активнее изыскиваются различные варианты снижения энергозатрат, рассматриваются и реализуются, в том числе и с привлечением значительных средств, разнообразные схемы, призванные сократить потребление энергии. В то же время все еще остается скорее исключением, чем правилом отбор тепла от разного рода охлаждающих жидкостей с целью его последующего использования. В большинстве случаев это тепло (к сожалению, зачастую низкопотенциальное) в огромных количествах рассеивается в окружающую среду через градирни, системы разомкнутого водяного охлаждения и просто путем конвективного теплообмена с окружающим воздухом. В итоге происходит тепловое загрязнение окружающей среды, непродуктивно расходуются средства на создание таких, отметим - не дешевых, систем, и, главное, бесцельно тратится энергия, которую параллельно, зачастую для покрытия нужд того же потребителя, вырабатывают генерирующие мощности. Причин такого невнимания к источнику энергии в виде сбросного тепла разнообразных систем охлаждения достаточно много. При этом еще недавно основными были объективные причины - чрезвычайно большие массо-габаритные характеристики первичных средств съема тепла, т.е теплообменников, и их, в значительной мере обусловленная этим, высокая стоимость и сложность компоновки на объекте. Кроме того, сдерживающим фактором являлась дороговизна тепловых насосов, призванных превратить бросовое низкопотенциальное тепло, повысив его температурный уровень, в продукт, подлежащий дальнейшему использованию. С сожалением следует отметить, что на сегодня, несмотря на то, что среди этих причин уже практически нет объективных, процесс энергосбережения путем повторного использования рассматриваемого тепла остается на точке замерзания. Сейчас большинство причин не достаточно активного использования этих вторичных ресурсов лежит уже в субъективной плоскости. Это как косность мышления, так и отсутствие знаний о современных технических устройствах, способных эффективно решать такие задачи. В данном случае имеется ввиду, что уже существует возможность перевода низкопотенциальной тепловой энергии на более высокий температурный уровень с помощью тепловых насосов, а также, как первое условие этого, имеются высокоэффективные теплообменные аппараты для съема низкопотенциального тепла. Высокоэффективные теплообменные аппараты являются первым и непреложным условием потому, что для утилизации сбросного тепла необходимо в первую очередь осуществить его эффективную передачу от охлаждающей жидкости какому-то теплоносителю, от которого это тепло может быть затем передано либо непосредственно потребителю, если есть процессы, требующие тепла на низком температурном уровне, либо передано в цикл теплового насоса для повышения энергетического качества этого тепла. Отсутствие в прежние годы эффективных теплопередающих аппаратов, особенно для вязких жидкостей, наряду с отсутствием эффективных тепловых насосов объективно препятствовало энергосбережению путем утилизации сбросного тепла. На сегодня такие устройства существуют и рассмотрению одного из современных теплопередающих аппаратов, созданного специально для целей отбора низкопотенциального тепла от сложных в теплотехническом отношении сред - моторных масел, посвящена настоящая статья.

Эти аппараты созданы путем модифицирования под специфичные условия теплообмена с высоковязкими средами эффективных теплообменных аппаратов типа ТТАИ. Аппараты ТТАИ, созданные сотрудниками ООО «Теплообмен» с использованием опыта, накопленного в ходе многолетних работ по созданию теплообменников для нужд советского военно-морского флота, отличаются высокой эффективностью и исключительно малыми массо-габаритными характеристиками. Кроме того, по сравнению с аналогами они удобнее в обслуживании и, как правило, лучше компонуются на объекте. Однако весь комплекс вышеуказанных преимуществ в полной мере проявляется при работе этих аппаратов на невязких капельных жидкостях, для обеспечения теплообмена между которыми эти аппараты и создавались. Причина в том, что среди значительного количества новых технических решений, заложенных как в конструкцию, так и в технологию изготовления этих аппаратов, имеется целый ряд специфичных решений, обеспечивающих тонкий механизм воздействия на определенные слои движущийся жидкости на базе учета особенностей теплофизических свойств таких рабочих сред. Представляло практический интерес разработать на базе этих теплообменников легкие и компактные аппараты для высокоэффективного отбора тепла от охлаждающего различные машины и механизмы смазочного масла.

Для этого предприятием ООО «Теплообмен» были проведены работы по модификации серийно выпускаемых аппаратов ТТАИ с учетом особенностей поставленной задачи. Такой модифицированный теплообменник, предназначенный для отбора тепла от охлаждающей компрессор масляно-воздушной смеси, был испытан в октябре 2006г. на испытательном стенде НПАО «ВНИИкомпрессормаш» в составе компрессорной установки.

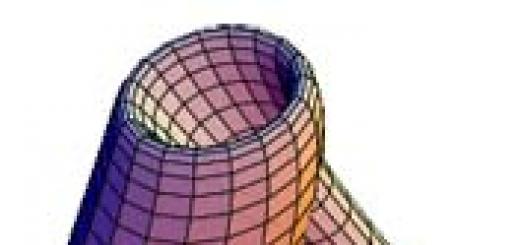

Испытанный теплообменный аппарат сохранил в себе все основные признаки теплообменников семейства ТТАИ, т.е. это кожухотрубный аппарат с тонкостенным корпусом, выполненным из высоколегированной нержавеющей стали аустенитного класса, в котором подвижно (с использованием принципа плавающих трубных решеток, причем обеих) размещен высококомпактный, плотно упакованный трубный пучок, собранный из особотонкостенных труб малого диаметра (6мм), расположенных по специальным образом выполненной разбивке. Трубные решетки пучка, на которых предусмотрено особое двухступенчатое уплотнение с вестовыми отверстиями, изготовлены по специальной технологии из композитных материалов. Теплопередающие трубки пучка, также из высоколегированной нержавеющей стали аустенитного класса, но кислотостойкой группы (благодаря иному составу и сочетанию легирующих элементов), имеют специальный, т.н. «термодинамически целесообразный», профиль.

Указанные конструктивно-технологические особенности теплообменников ТТАИ позволяют получать целый комплекс потребительских свойств, выгодно отличающих эти аппараты от аналогов и открывающих широкие перспективы, как с технической, так и экономической точек зрения, их применения для утилизации вторичных энергоресурсов.

Среди основных технических отличий можно назвать следующие.

Установка трубного пучка в корпусе по принципу обеих плавающих трубных решеток позволяет не только снять опасения по поводу возможного возникновения термических напряжений в цепочке «корпус - трубная решетка - трубчатка», но и радикально повысить ремонтопригодность аппарата, т.к. обеспечивается возможность при техническом обслуживании и ремонте извлечь трубный пучок из корпуса. Это позволяет, в случае возникновения такой необходимости, заменить трубный пучок на новый без демонтажа аппарата, не говоря уже о доступе для осмотра и очистки межтрубной полости.

Применение двухступенчатого уплотнения с системой водосборных канавок и вестовых отверстий на плавающих трубных решетках обеспечивает не только гарантированное исключение взаимопроникновения рабочих сред в этом месте (что особенно важно в случае отбора от смазочных масел тепла водой или незамерзающими хладоносителями), но и функциональное диагностирование состояния уплотнительных элементов, что позволяет планировать их замену, избегая аварийного останова.

Благодаря специальному профилю теплопередающих трубок достигается не только опережающий рост коэффициентов теплоотдачи по сравнению с ростом гидравлического сопротивления, но и, на известных режимах, эффект самоочистки. Целесообразность опережающего роста тепловой эффективности очевидна, но и наличие сопутствующего эффекта самоочистки является весьма существенным фактором, т.к. в процессе эксплуатации требования к охлаждающей жидкости зачастую не выдерживаются, в результате чего на теплопередающих поверхностях накапливаются различные отложения, снижающие эффективность отбора тепла, что отрицательно сказывается как на работе механизма, охлаждаемого маслом, так и на потребителях вторичных энергоресурсов.

Но одними из наиболее существенных преимуществ аппаратов ТТАИ являются их незначительные по сравнению с аналогами масоо-габаритные характеристики, что достигается благодаря взаимовлиянию и взаимодополнению ряда вышеперечисленных технических особенностей.

К сожалению, применение серийно выпускаемых теплообменников ТТАИ для решения задачи отбора низкопотенциального тепла от вязкой масляно-воздушной смеси не могло дать необходимых результатов ввиду наличия возможности возникновения байпасных токов масла и обусловленного этим снижения тепловой эффективности аппарата. Это обусловило выполнение доработок, которые должны были решить задачу обеспечения практически чистого поперечного обтекания трубок пучка потоком охлаждаемого масла при сохранении гидравлического сопротивления масляной полости теплообменника в достаточно жестко, для вязких сред, ограниченных пределах. В качестве допустимой верхней границы сопротивления была принята величина 10 м.в.ст., что более соответствует аппаратам, работающим на невязких средах, однако большее значение гидравлического сопротивления способно сделать экономически нецелесообразным утилизацию сбросного тепла, т.к. рост сопротивления теплообменника ведет к росту мощности, расходуемой на привод масляного насоса.

В ходе доработки были приняты два новых принципиально важных решения:

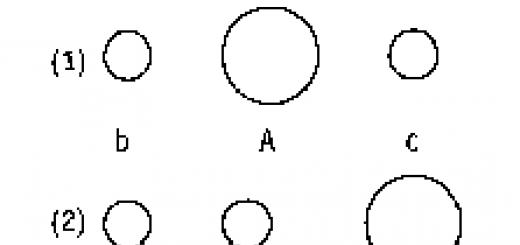

Трубки трубного пучка было решено сгруппировать в центральной части корпуса, оставив свободными проходы для перетока масла из одного отсека в другой;

Корпус теплообменника решено было сделать составным из секций, длина которых равна расстоянию между перегородками межтрубного пространства, а сами перегородки выполнить с целиком замкнутой периферийной цилиндрической поверхностью, на которую опираются обжимаемые секциями корпуса эластичные уплотнительные прокладки.

Группировка теплопередающих трубок в центральной части (см. рис.1), с одной стороны, позволяет уменьшить гидравлическое сопротивление масляной полости охладителя за счет снижения скорости движения масла в одном из самых зауженных сечений, в котором к тому же осуществляется разворот потока на 180 о и, с другой стороны, исключает из процесса теплообмена (и тем самым снимает необходимость учета при выполнении расчетов) трубки, которые обтекались бы потоком масла под углом атаки, отличным от прямого, да к тому же еще меняющимся от ряда к ряду.

Представленный на рис.2 аппарат в ходе натурных испытаний на испытательном стенде НПАО «ВНИИкомпрессормаш» в составе компрессорной установки показал фактические результаты, приведенные в табл.1.

Таблица 1

Анализ этих результатов показывает, что модифицированный аппарат ТТАИ полностью обеспечивает требования по эффективному отбору тепла от высоковязкой масляно-воздушной смеси.

Однако очевидно, что технические преимущества модифицированного теплообменника ТТАИ при всей своей привлекательности не могут являться основной целью создания такого аппарата. Основная цель - это создание компактного (с целью обеспечения возможности размещения на объектах, где ранее не предполагалась установка соответствующего теплообменника) и относительно не дорогого аппарата (чтобы энергетический выигрыш от использования вторичных ресурсов не был нивелирован затратами на приобретение и установку теплообменника). Для анализа этих характеристик было проведено сравнение описанного теплообменного аппарата с аналогами. Для осуществления такого сравнения в табл.2 приведены весовые, а также ценовые характеристики трех вариантов:

Пластинчатого теплообменного аппарата, выпускаемого в Украине;

Кожухотрубного аппарата российского производства;

Рассматриваемого в настоящей статье теплообменного аппарата из семейства ТТАИ.

Таблица 2

Следует отметить, что приведенные в табл.2 аппараты сравниваются на идентичные теплотехнические условия, при этом необходимо иметь ввиду, что если по аппарату ТТАИ теплотехнические характеристики получены в ходе натурных испытаний, то по аппаратам других двух позиций приходится опираться на их расчетные характеристики, сообщенные производителями (как показывает опыт, фактические характеристики нередко уступают расчетным).

В настоящее время выполняются работы по созданию типоразмерного ряда модифицированных теплообменных аппаратов ТТАИ, предназначенных для отбора сбросного тепла от высоковязких охлаждающих жидкостей. Завершение этой работы устранит последнее объективное препятствие на пути широкого использования вторичных энергетических ресурсов в виде сбросного тепла высоковязких жидкостей, охлаждающих работающие машины и механизмы.

Представляем эксклюзивную запатентованную систему утилизации (рекуперации) тепла. Автономное отопление и горячее водоснабжение даром в любое время года!

Трудно представить мир современного человека без электричества, систем водоснабжения, отопления и кондиционирования. Стоимость энергоресурсов непрерывно растет, и все острее встает вопрос их эффективного использования. Технологии утилизации тепловой энергии все чаще применяются на объектах различного назначения: от промышленных производств до помещений общественного пользования. Это обусловлено дефицитом и дороговизной первичных энергоносителей. Холодильные системы зданий, например супермаркетов или крупных хладоцентров, затрачивают большое количество энергии для выработки холода. При этом они также вырабатывают значительное количество тепла. Эта тепловая энергия образуется в процессе конденсации газообразного хладагента. В обычных холодильных установках она отдается окружающему воздуху при помощи конденсаторных блоков и совсем не используется.

Целью создания такой системы было обеспечение 100 % возврата тепла, для нужд отопления и горячего водоснабжения, выделяемого при конденсации паров хладагента, в помещение без негативных последствий для режимов работы холодильного оборудования.

Сегодня на Российском рынке не существует аналогов по цене, производительности, универсальности и удобству использования. Кроме того УТС в разы дешевле существующих аналогов.

Важно отметить, что монтаж УТС очень прост, и его может осуществить любой подрядчик, занимающийся монтажом холодильного оборудования. Более половины монтажей УТС происходили на рабочих объектах и занимали не более 5-10 дней.

Аргументы в пользу системы:

Система доступна по цене! Стоимость ее относительно других решений в два-три раза ниже, учитывая, что она полностью независима — свои контуры, свои теплообменники, своя автоматика. Для среднего магазина с 7-11 единицами холодильного оборудования оценочная стоимость системы «под ключ» равна 400-700 тыс. руб., а окупаемость составит 1,5-2,5 года. Установку УТС может себе позволить практически любой магазин или иной владелец холодильного оборудования.

Эффективность. Система позволяет снимать максимальное количество тепла, ограничиваясь лишь производительностью компрессоров. Если производительности фанкойлов достаточно, в помещение будет поступать 100 % тепла конденсации. Относительно других систем рекуперации эффективность увеличена более чем в два раза.

Возможность работы с любым хладагентом (R22, R404а, R407с, R134а и т.д.) достигается настройками регуляторов давления и прямым съемом тепла.

Универсальность. Систему можно легко внедрять практически на любых холодильных машинах, работающих на фреоне: низкотемпературных, среднетемпературных, кондиционерах, чиллерах и т.д. Ограничений по производительности нет. Совместно с отоплением можно нагревать любую среду, например ГВС.

Система утилизации тепла (УТС) является идеальным решением для торговых площадок с выносным холодом. Большая часть заказчиков после внедрения УТС отказывается от центрального отопления.

Холодный пуск. Грамотное построение системы, настройка автоматики и регуляторов позволяют исключить залегание фреона в конденсаторе и других теплообменниках на линии нагнетания.

Удобство использования и регулирование. Работа системы отопления не зависит от количества функционирующих или простаивающих фанкойлов, каждый фанкойл можно настраивать на собственный температурный режим.

Система утилизации для магазинов с выносным холодом строится следующим образом:

В компрессорной (машинном отделении магазина), рядом с холодильной машиной, устанавливается модуль утилизации. Его функция распределять поток горячего газа между фанкойлами внутри помещения и выносным конденсатором. Поддерживать необходимое давление в холодильных контурах. Простыми словами, если производительности фанкойлов достаточно, то 100% горячего газа будет проходить через их теплообменную часть, если производительности не достаточно (например: несколько фанкойлов выключено или в помещении уже высокая температура) часть тепла от горячего газа будет утилизирована на улицу минуя контур отопления, но ровно столько, сколько необходимо.

В отапливаемом помещении устанавливаются корпусные фанкойлы специального исполнения:

Функция фанклойлов отдавать тепло от горячего газа в помещение. Устанавливаются взамен или совместно с радиаторами центрального отопления. Теплообменник фанкойла выполнен по всем холодильным законам. Специально разработан для горячего газа. Опрессовка теплообменника 35 бар (3,5 мПа). Универсальность. Можно крепить на стену, потолок и даже ложить на торговое оборудование (например на холодильную горку). Фанкойл имеет пульт управления, с помощью которого устанавливается необходимая температура при достижении которой он отключится:

По нашему опыту при запуске системы утилизации в помещении поднимается температура на 10-15 градусов Цельсия. Львиная доля объектов отказываются от центрального отопления. Электрическая завеса на входе + система утилизации дают +22 градуса Цельсия в хорошо утепленном помещении круглогодично. Конечно, многое зависит от соотношения производительности холодильного оборудования к площади помещения, но в любом случае 100% тепла конденсации система утилизации вернет в помещение. На примере рассматриваемого магазина до установки системы утилизации температура в помещении была +9 градусов Цельсия, через 6 часов после запуска +24 градуса Цельсия. Центральное отопление не подключалось.

Срок окупаемости взависмости от сложности и комплектации от 0,5 до 2 лет.

TAS Retail производит комплексное проектирование, поставку и установку систем рекуперации тепла.