2.6 Дешевый завод для крупного города

Для большинства промышленных городов России - Челябинска, Магнитогорска, Екатеринбурга и многих других - очень важно, чтобы строительство мусоросжигательного завода было под силу городскому бюджету. Для того чтобы снизить капитальные затраты, нужно оснастить завод отечественным оборудованием. Но не менее важно выбрать рациональную технологическую схему, которая позволила бы совместить работу завода с ТЭЦ или котельной и тем самым повысить экономичность переработки отходов. Специалисты подсчитали, что для городов с населением 500-600 тысяч человек оптимальным будет завод производительностью 120-150 тысяч тонн бытовых отходов в год, а наиболее экономичным способом использования энергии - отпуск тепла. С учетом этого во Всероссийском теплотехническом институте сейчас разрабатывается отечественная технология сжигания твердых бытовых отходов, созданная под оборудование российского производства.

Примером может служить строящийся мусоросжигательный завод в Тракторозаводском районе Челябинска, который будет работать в единой системе с городской ТЭЦ-2. Его технологическая схема достаточно проста: вода с ТЭЦ поступает на завод, где в котлоагрегатах вырабатывается пар. оттуда одна его часть через общий коллектор с ТЭЦ подается потребителям, другая - на технологические нужды мусоросжигательного завода. Себестоимость переработки отходов в этом случае значительно ниже, чем при автономной схеме.

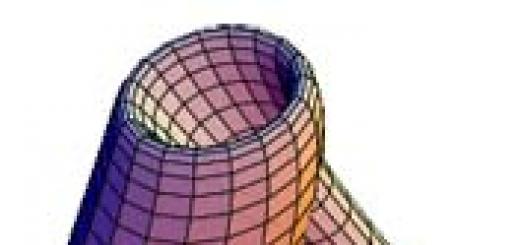

Отходы поступают на переработку без какой-либо предварительной подготовки. Подъехавшие мусоровозы проходят через автовесовую и сразу направляются по эстакаде в приемное отделение на разгрузку. Приемный бункер, рассчитанный на трехсуточный запас отходов, обслуживается двумя мостовыми грейферными кранами грузоподъемностью по 10 тонн. С помощью многочелюстных захватов - грейферов ТБО перемешиваются и из них удаляются крупногабаритные предметы. Затем отходы попадают в топку мусоросжигательного котла. Для его растопки и стабилизации горения влажных отходов используются четыре газовые горелки. Одновременно с отходами в топку подают негашеную известь-пыленку. Она связывает вредные примеси (HCl, HF и SO 2) в дымовых газах. На подвижной решетке начинается процесс подсушивания отходов горячим воздухом и потоком тепла из топки. Продвигаясь дальше, отходы воспламеняются и интенсивно горят. Вращающиеся валки под колосниковой решеткой помогают интенсивной шуровке (ворошению) отходов и одновременно перемещают их из одной температурной зоны в другую, включая зону максимальных температур (950-1000 о С). В конце топочной камеры остатки отходов догорают и остывает шлак, который потом сбрасывается в устройство выгрузки. Далее на входе в котел-утилизатор, в так называемой зоне дожигания, поток газов интенсивно перемешивается с воздухом, в результате дожигается токсичный оксид углерода. Процесс горения отходов регулируется и контролируется с центрального диспетчерского пульта, оснащенного компьютером.

Котел-утилизатор и расположенная под ним топка скомпонованы как одно целое. С котлом соединяется первый подъемный газоход. Газы проходят по нему при температуре 850-1000 о С в течение 2 секунд. За это время успевают разложиться почти все наиболее токсичные вещества (диоксины и фураны). Далее дымовые газы попадают в циклоны (сепараторы), затем в полусухой абсорбер и роторный фильтр, а оттуда зола и продукты газоочистки поступают в систему золоудаления. Такая многоступенчатая система очистки дымовых газов дает хорошие результаты - концентрация вредных веществ на выходе из дымовой трубы не превышает нормативов зарубежных установок.

Шлак, зола и продукты газоочистки направляются в бункеры-накопители, но предварительно шлак очищается на магнитном сепараторе от металла. Отделенный металл пакетируется на прессе и идет во "Вторчермет", а зола и продукты газоочистки специальным транспортом направляются на переработку. Шлак грузится на самосвалы и вывозится на предприятия строительной индустрии. Там из него делают шлакоблоки или используют на строительстве дорог.

Чтобы достичь запланированной производительности - 150 тысяч тонн твердых бытовых отходов в год, заводу нужны две технологические линии производительностью по 10 тонн в час при круглосуточном режиме работы. Все оборудование, включая газоочистное, на завод поставляют отечественные производители. Лишь один важный элемент мусоросжигательного агрегата - механическая решетка приобретается у фирмы ЧКД-Дукла (Чехия). Стоимость такого мусоросжигательного завода, как Челябинский, в несколько раз ниже стоимости аналогичных заводов, поставляемых зарубежными фирмами. Специалисты ВТИ считают, что опыт его строительства послужит примером для других городов России.

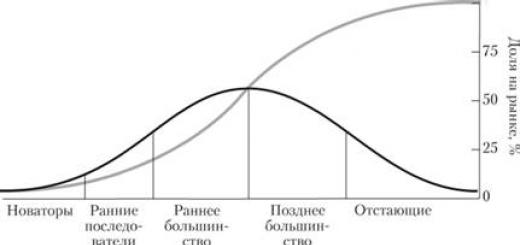

График иллюстрирует, как изменялось соотношение способов переработки бытовых отходов в США за последние 30-35 лет: если до середины 80-х годов объем захоронения отходов на свалках постоянно увеличивался, то в последнее десятилетие он пошел на спад; доля сжигания отходов с утилизацией тепла неуклонно растет, а без утилизации - резко падает практически до нулевого уровня.

Так что же такое мусоросжигательный завод? Дополнительный источник энергии и помощник в решении проблемы санитарной очистки городов от бытовых отходов, как считают энергетики и коммунальщики, или генератор диоксинов, как утверждают оппоненты? А что такое автомобиль? Средство передвижения или главный источник загрязнения атмосферы оксидом углерода и другими вредными веществами? Все зависит от того, в какие руки попадет автомобиль или мусоросжигательный завод, каков уровень компетентности их создателей и обслуживающего персонала и какова серьезность подхода к строительству и эксплуатации объекта. Пока же из двух "зол" между вывозом мусора на свалки и сжиганием его на мусоросжигательных заводах нужно безоговорочно выбирать наименьшее - сжигание.

3.Технологии Переработки

3.1 Cжигание и пиролиз ТБО

Опыт показывает, что для крупных городов с населением более 0,5 млн. жителей целесообразнее всего использовать термические методы обезвреживания ТБО.

Термические методы переработки и утилизации ТБО можно подразделить на три способа:

· слоевое сжигание исходных (неподготовленных) отходов в мусоросжигательных котлоагрегатах (МСК);

· слоевое или камерное сжигание специально подготовленных отходов (освобожденных от балластных фракций) в энергетических котлах совместно с природным топливом или в цементных печах;

· пиролиз отходов, прошедших предварительную подготовку или без нее.

Несмотря на разнородность состава твердых бытовых отходов, их можно рассматривать как низкосортное топливо (тонна отходов дает при сжигании 1000-1200 Гкал тепла). Термическая переработка ТБО не только их обезвреживает, но и позволяет получать тепловую и электрическую энергию, а также извлекать имеющийся в них черный металлолом. При сжигании отходов процесс можно полностью автоматизировать, а следовательно, и резко сократить обслуживающий персонал, сведя его обязанности до чисто управленческих функций. Это особенно важно, если учесть, что персоналу приходится иметь дело с таким антисанитарным материалом, как ТБО.

Слоевое сжигание ТБО в котлоагрегатах. При данном способе обезвреживания сжигаются все поступающие на завод отходы без какой-либо предварительной подготовки или обработки. Метод слоевого сжигания исходных отходов наиболее распространен и изучен. Однако при сжигании выделяется большое количество загрязняющих веществ, поэтому все современные мусоросжигательные заводы оборудованы высокоэффективными устройствами для улавливания твердых и газообразных загрязняющих веществ, стоимость их достигает 30% кап. затрат на строительство МСЗ.

Первая мусоросжигательная установка общей производительностью 9 т/ч введена в эксплуатацию в Москве в 1972 году. Она предназначалась для сжигания остатков после компостирования на мусороперерабатывающем заводе. Мусоросжигательный цех находился в одном здании с остальными цехами завода, который в связи с несовершенством технологического процесса и получаемого компоста, а также из-за отсутствия потребителя на этот продукт в 1985 году был закрыт.

Первый отечественный мусоросжигательный завод был построен в Москве (спецзавод № 2). Режим работы завода - круглосуточный, без выходных дней. Тепло, получаемое от сжигания отходов, используется в городской системе теплоснабжения.

Институт «Гипрокоммунэнерго» спроектировал для Владивостока МСЗ, оборудованный МСК Брненского машиностроительного завода (ЧСФР) с горизонтальной переталкивающей колосниковой решеткой. На заводе смонтированы три агрегата, сжигающие в час в совокупности 18 т отходов.

Установка подобной конструкции спроектирована и в Тбилиси для ликвидации некомпостируемой части отходов. В отличие от Владивостокской здесь не. устройства для утилизации тепла уходящих газов. Ее производительность составляет 8 т/ч.

В 1973 году предприятие «ЧКД-Дукла» (ЧСФР) приобрело у фирмы «Дойче - Бабкок» (ФРГ) лицензию на изготовление МСК с валковой колосниковой решеткой. По внешнеторговым связям котлы, выпускаемые этим предприятием, приобретены для ряда городов нашей страны.

В 1980 году Кусинский машиностроительный завод и ПО «Сибэнергомаш» по техническому заданию «Харьковкоммунэнерго», ЦКТИ, АКХ и «Гипрокоммунэнерго» приступили к разработке отечественного МСК с валковой колосниковой решеткой производительностью 15 т/ч сжигаемых отходов. Котлоагрегат производительностью 3 т/ч Бийского котельного и Кусинского машиностроительного заводов применен на Владимирском экспериментальном МСЗ. В котлоагрегате использованы верхний и нижний барабаны котла типа ДКВР-10/13 с внесением минимально необходимых изменений в конфигурацию их трубной части. Котел принят государственной комиссией для повторного применения.

В 1984 году введен в эксплуатацию в Москве самый крупный отечественный мусоросжигательный спец. завод № 3, основное технологическое оборудование для которого поставила фирма «Волунд» (Дания). Производительность каждого из четырех его агрегатов составляет 12,5 т сжигаемых отходов в час. Отличительная особенность агрегата - дожигательный барабан, установленный за каскадом наклоннопереталкивающих колосниковых решеток.

Опыт эксплуатации отечественных заводов позволил выявить ряд недостатков, влияющих на надежность работы основного технологического оборудования и на состояние окружающей среды. Для устранения обнаруженных недостатков необходимо:

· обеспечить раздельный сбор золы и шлака;

· предусмотреть установку резервных транспортеров для удаления золошлаковых отходов;

· повысить степень извлечения лома черных металлов из шлака;

· обеспечить очистку извлеченного металлолома от золошлаковых загрязнений;

· предусмотреть дополнительное оборудование для пакетирования извлеченного лома черных металлов;

· разработать, изготовить и установить технологическую линию по подготовке шлака для вторичного использования;

· установить дробилку для крупногабаритных отходов.

Удешевление сжигания ТБО.

Снижение затрат на транспортировку отходов диктуют необходимость строительства двух мусоросжигательных заводов производительностью по 200 тыс. т отходов в год. Это наиболее рациональный вариант.

Следует рассмотреть возможность создания безотходного производства с использованием шлака и золы для дорожного строительства и стройиндустрии, обеспечив при этом извлечение остатков черного и цветного металлолома. Необходимо также предусмотреть в схеме завода двухступенчатую систему очистки выбросов, отвечающую самым жестким нормативам и требованиям. Аппараты очистки от летучей золы должны иметь эффективность не ниже 99%. Химическая очистка от газообразных загрязняющих веществ должна улавливать такие выбросы, как S0 2 , NO 2 , HCI и HF. Конструкция котлоагрегата должна обеспечивать полное дожигание органических и полиароматических веществ, образующихся в процессе горения отходов.

Пиролизные установки. В Академии коммунального хозяйства разработан проект установки и нестандартное оборудование для высокотемпературного пиролиза производительностью 800 кг/ч перерабатываемых ТБО. Основные узлы установки: реактор, воздухоподогреватель, охладитель газов, система газоочистки, система автоматического регулирования, газоходы и воздуховоды, вентилятор и дымосос. Первая в стране опытно-промышленная установка пиролиза некомпостируемых частей бытовых отходов (НБО) мощностью 30 тыс. т в год по перерабатываемому сырью, входящая в состав Ленинградского завода МПБО, проектировалась институтом «Гипрокоммунстрой» и «ЛенНИИГипрохим» на основании технологического регламента разработанного «ВНИИНефтехим». В комплекс установки входят три основных корпуса: подготовительный, приемный и дробильный.

В результате процесса пиролиза из сырья образуются парогазовая смесь и твердый углеродистый остаток (пирокарбон). Парогазовая смесь очищается от пыли в циклоне и далее проходит последовательно через конденсатор, в котором газовая фаза отделяется от жидких продуктов пиролиза (смеси смолы и воды). Газообразные продукты направляются вентилятором на сжигание в специальную топку.

Пирокарбон из пиролизного барабана через шлюзовой питатель выгружается на конвейер с погружными скребками и охлаждающей водяной рубашкой под днищем. Расфасованный в бумажные мешки пирокарбон отправляется на склад готовой продукции.

Таковы на сегодняшний день термические методы обработки твердых бытовых отходов.

3.2 Действующие схемы переработки,и оборудование

Мусоросортировочный

комплекс

для измельчения и сортировки

твердых бытовых отходов (ТБО)

Пояснение:

Комплекс

можно использовать как для вновь

поступающих ТБО, так и для рекультивации

действующих и "заброшенных"

полигонов.

Производительность 60-80

куб.м/час.

Комплекс состоит из:

1. Загрузочного устройства (фронтальный погрузчик, или экскаватор с грейферным захватом, возможно использование отечественной техники).

2. Валковой дробилки DW 3080 " Mammut" (DW 2560 "Bison").

3. Магнитного сепаратора для черных металлов.

4. Сортировочной установки барабанного типа (грохот) SM 618 profi.

5. Сортировочной установки для ручной сортировки DSA-1000.

6. Магнитного сепаратора для черных металлов (возможна установка сепаратора для цветных металлов).

Принцип работы

Поступающие

ТБО загружаются в бункер дробилки, где

происходит измельчение до размера =

30см. Измельченные отходы на транспортной

ленте проходят под ленточным магнитным

сепаратором, происходит отбор черного

металла и помещение его в накопительный

бункер (около 3% от общего объема

ТБО).

Далее ТБО поступают в грохот, где

происходит отделение мелкой фракции

до 5см (по желанию можно установить

барабан с размером ячейки от 10х10 мм до

150х150 мм; всего 30 вариантов ячеек) - около

15 -20% от общей массы ТБО.

После грохота

отходы поступают в приемник ручной

сортировочной установки. Скорость

транспортной ленты установки возможно

плавно регулировать до скорости 0,9

м/сек. Здесь вручную возможно производить

отбор ПЭТФ бутылок и пластика (около

5-8%), цветных металлов (около 3%), бумаги

и картона (около 20-25%) и т.п. В конце

транспортной ленты установлен магнитный

сепаратор для черных металлов (около

2%).

Оставшиеся ТБО поступают в

накопительный бункер для вывоза на

захоронение.

Возможности

Применение комплекса позволяет:

1. Уменьшить объем захороняемых ТБО примерно в 8-10 раз.

2. Извлечь из отходов примерно 40-45 % вторичного сырья.

3. В результате измельчения и получения фракции материала менее 30 см и, соответственно, более плотной укладки захороняемых ТБО, исключается появление пустот и провалов поверхности полигонов.

4. Комплекс не требует капитального строительства, предназначен для работы под открытым небом и в зимних условиях.

5. Мобильность комплекса дает возможность использования его на других полигонах по мере их заполнения или на стихийных свалках, а также на строительных площадках и парковых зонах.

6. Автономность (каждая установка приводится в действие от своего дизельного двигателя) позволяет использовать отдельно каждую установку в зависимости от потребности.

Обслуживающий персонал

Обслуживание

комплекса может производиться дистанционно

одним техником или оператором погрузчика

(экскаватора). Ручная сортировочная

установка рассчитана на 4-8 рабочих места

(в зависимости от поставленной задачи).

На

каждом рабочем месте предусмотрено

аварийное отключение движения транспортной

ленты.

Дополнение

При необходимости

возможна поставка "Компактора"

для утрамбовки захороняемых

отходов.

Комплекс поставляется в

готовом к работе виде и готов к работе

сразу " с колес".

Предложенное

размещение установок условно и может

менять конфигурацию в зависимости от

габаритов площадки и заданных условий.

Мобильная дробилка “Бизон” " Mammut" (DW 2560 "Bison").

3.3 Работа с максимальной пользой!

После длительной аналитической работы и сравнения характеристик различного оборудования мы остановили свой выбор на оборудовании, предлагаемых немецкой фирмой "Doppstadt". Это оборудование успешно работает в 34 странах мира, в том числе и в России.

Главная идея предлагаемой технологии - извлечение из мусора максимального количества полезных материалов и уменьшение объема отходов для вывоза на полигон.

Основные достоинства оборудования - мобильность, простота эксплуатации, ремонтопригодность, всепогодность, надежность.

С ам

принцип очень прост:

ам

принцип очень прост:

1. Свезенные в течение дня ТБО на специально предназначенную площадку проходят первый этап сортировки (отбор крупногабаритных отходов по видам: металл, строительные отходы, дерево и т.п., что составляет 10-15 % от общего числа поступивших ТБО).

2. Оставшиеся 85-90% твердых отходов измельчаются в валковой дробилке до размера не более чем 30 см.

3. Магнитные сепараторы удаляют черное железо (2-3% от объема).

4. Механическая сортировка. Позволяет отделить еще 15% мелкого песка, щебня, и просто мусора, который в дальнейшем используется для рекультивации тех же полигонов или при производстве компоста.

5. Магнитные сепараторы отделяют еще 2% металлических составляющих.

6. Воздушная сепарация позволяет разделить легкие бумажные и полиэтиленовые отходы, что составит еще 5-8%.

7. Ручная сортировка дает еще 25-30% используемых для последующей переработки материалов. Например: полиэтилен, ПЭТ-тара, пластик, цветные металлы, гофрокартон и пр.

Таким образом, на полигон для захоронения вывозится только 20% от завезенного первоначального количества ТБО.

Все оборудование исполняется в стационарном или мобильном варианте; может предвигаться в качестве прицепа за тягачем или автомобилем; может работать как под открытым небом, так и в помещении, в городской черте или на полигоне. По желанию оборудование устанавливаются дизельные или электрические приводные двигатели.

В предложенной технологии используется ручная сортировка. Но это в нашей действительности пока сознательная неизбежность, так как действующие на сегодня полностью автоматические сортировочные линии очень дороги, не совершенны, предъявляют очень серьезные требования к помещениям и обслуживающему персоналу и в наших условиях не реальны. Что подтверждает и западноевропейский опыт эксплуатации полигонов ТБО.

4.Cписок использованной литературы:

1.О состоянии окружающей природной среды Российской Федерации в 1998 году Государственный доклад М, 1999

2.Lund H F Industrial pollition control handbook,// New-York McGraw-Hill, 1971 570 p

3.Lewis С R, Edwards R E, Santora M A Incineration of industrial wastes // Chemical Engineering, 1976 v 83 №2 p 115-121

4.Способ переработки твердых бытовых и промышленных отходов IIА В Воловик Патент Российской Федерации № 2086850 10авг>с1а 1997i

5.АС 1315738 СССР Способ переработки отходов в оарботируемом шлаковом расплаве If А Б Усачев, В А Роменецидр 1986 i

6. Головлева Л А. // Биотехнология защиты окружающей среды Конф 18, 19 октября 1994 г - Пущино, 1993, с 3

7. Гончаров Л В Баранова В И Егоров Ю М и др // Труды Международной конференции Эволюция инженерных условий Земли" Под ред В Г Трофимова В А Королева М МГУ 1997

9. Матросов А. С. Проблемы санитарной очистки города Москвы. Известия Академии промышленной экологии, № 1, 1997.

10. Эскин Н. Б., Тугов А. Н., Изюмов М. А. Разработка и анализ различных технологий сжигания бытовых отходов. Сборник. Москва, ВТИ, 1996.

Промышленных и бытовых отходов в Свердловской областиРеферат >> Экология

Утилизацию опасных медицинских отходов будет осуществлять завод по переработке твердых бытовых отходов в городе Первоуральске... накапливаются вперемешку. Бытовой мусор не сортируется. Методы переработки отходов Проблема твердых бытовых отходов (ТБО) является...

На моей памяти, разговоры о внедрении в Челябинске технологий мусоросжигания шли ещё в начале девяностых. С одной стороны, городская свалка, открытая в 1949 году, давно исчерпала свой потенциал и постановлением госэпидемнадзора была официально закрыта ещё в 1980, а с другой - перед глазами была уже накопленная американская статистика за 30-35 лет , которая вроде бы показывала эффективность переработки мусора сжиганием. Так, ещё в 1995 году Радик Ванунц (руководитель "Челябспецтранса") озвучивал свои планы развития службы следующим образом: "Будет введена в строй пилотная установка по высокотемпературной переработке твердых бытовых и промышленных отходов III и IV классов опасности. Убедившись в целесообразности данной технологии, мы приступим к строительству мусороперерабатывающего завода" . Был также показан и макет завода по переработке мусора.

[из книги Г.Ивановой, В.Шевченко "Челябспецтранс, рождение и дорога жизни", 1995]

Более конкретно про мусоросжигающий завод заговорили чуть позже, году в 1997-1998. В майском номере журнала "Наука и жизнь" за 1998 год челябинский проект расписан уже во всех подробностях.

Для большинства промышленных городов России - Челябинска, Магнитогорска, Екатеринбурга и многих других - очень важно, чтобы строительство мусоросжигательного завода было под силу городскому бюджету. Для того чтобы снизить капитальные затраты, нужно оснастить завод отечественным оборудованием. Но не менее важно выбрать рациональную технологическую схему, которая позволила бы совместить работу завода с ТЭЦ или котельной и тем самым повысить экономичность переработки отходов. Специалисты подсчитали, что для городов с населением 500-600 тысяч человек оптимальным будет завод производительностью 120-150 тысяч тонн бытовых отходов в год, а наиболее экономичным способом использования энергии - отпуск тепла. С учетом этого во Всероссийском теплотехническом институте сейчас разрабатывается отечественная технология сжигания твердых бытовых отходов, созданная под оборудование российского производства.

Примером может служить строящийся мусоросжигательный завод в Тракторозаводском районе Челябинска, который будет работать в единой системе с городской ТЭЦ-2. Его технологическая схема достаточно проста: вода с ТЭЦ поступает на завод, где в котлоагрегатах вырабатывается пар. оттуда одна его часть через общий коллектор с ТЭЦ подается потребителям, другая - на технологические нужды мусоросжигательного завода. Себестоимость переработки отходов в этом случае значительно ниже, чем при автономной схеме.

Отходы поступают на переработку без какой-либо предварительной подготовки. Подъехавшие мусоровозы проходят через автовесовую и сразу направляются по эстакаде в приемное отделение на разгрузку. Приемный бункер, рассчитанный на трехсуточный запас отходов, обслуживается двумя мостовыми грейферными кранами грузоподъемностью по 10 тонн. С помощью многочелюстных захватов - грейферов ТБО перемешиваются и из них удаляются крупногабаритные предметы. Затем отходы попадают в топку мусоросжигательного котла. Для его растопки и стабилизации горения влажных отходов используются четыре газовые горелки. Одновременно с отходами в топку подают негашеную известь-пыленку. Она связывает вредные примеси (HCl, HF и SO 2) в дымовых газах. На подвижной решетке начинается процесс подсушивания отходов горячим воздухом и потоком тепла из топки. Продвигаясь дальше, отходы воспламеняются и интенсивно горят. Вращающиеся валки под колосниковой решеткой помогают интенсивной шуровке (ворошению) отходов и одновременно перемещают их из одной температурной зоны в другую, включая зону максимальных температур (950-1000°С). В конце топочной камеры остатки отходов догорают и остывает шлак, который потом сбрасывается в устройство выгрузки. Далее на входе в котел-утилизатор, в так называемой зоне дожигания, поток газов интенсивно перемешивается с воздухом, в результате дожигается токсичный оксид углерода. Процесс горения отходов регулируется и контролируется с центрального диспетчерского пульта, оснащенного компьютером.

Котел-утилизатор и расположенная под ним топка скомпонованы как одно целое. С котлом соединяется первый подъемный газоход. Газы проходят по нему при температуре 850-1000оС в течение 2 секунд. За это время успевают разложиться почти все наиболее токсичные вещества (диоксины и фураны). Далее дымовые газы попадают в циклоны (сепараторы), затем в полусухой абсорбер и роторный фильтр, а оттуда зола и продукты газоочистки поступают в систему золоудаления. Такая многоступенчатая система очистки дымовых газов дает хорошие результаты - концентрация вредных веществ на выходе из дымовой трубы не превышает нормативов зарубежных установок.

Шлак, зола и продукты газоочистки направляются в бункеры-накопители, но предварительно шлак очищается на магнитном сепараторе от металла. Отделенный металл пакетируется на прессе и идет во "Вторчермет", а зола и продукты газоочистки специальным транспортом направляются на переработку. Шлак грузится на самосвалы и вывозится на предприятия строительной индустрии. Там из него делают шлакоблоки или используют на строительстве дорог.

Чтобы достичь запланированной производительности - 150 тысяч тонн твердых бытовых отходов в год, заводу нужны две технологические линии производительностью по 10 тонн в час при круглосуточном режиме работы. Все оборудование, включая газоочистное, на завод поставляют отечественные производители. Лишь один важный элемент мусоросжигательного агрегата - механическая решетка приобретается у фирмы ЧКД-Дукла (Чехия). Стоимость такого мусоросжигательного завода, как Челябинский, в несколько раз ниже стоимости аналогичных заводов, поставляемых зарубежными фирмами. Специалисты ВТИ считают, что опыт его строительства послужит примером для других городов России.

Так что же такое мусоросжигательный завод? Дополнительный источник энергии и помощник в решении проблемы санитарной очистки городов от бытовых отходов, как считают энергетики и коммунальщики, или генератор диоксинов, как утверждают оппоненты? А что такое автомобиль? Средство передвижения или главный источник загрязнения атмосферы оксидом углерода и другими вредными веществами? Все зависит от того, в какие руки попадет автомобиль или мусоросжигательный завод, каков уровень компетентности их создателей и обслуживающего персонала и какова серьезность подхода к строительству и эксплуатации объекта. Пока же из двух "зол" между вывозом мусора на свалки и сжиганием его на мусоросжигательных заводах нужно безоговорочно выбирать наименьшее - сжигание.

[отсюда ]

В 1996 году строительство завода по термической переработке ТБО с планируемой мощностью 150 тыс. тонн начало ЗАО "Термоэкология". В апреле 2001 рабочий проект прошел государственную экологическую экспертизу и получил положительное заключение. На протяжении нескольких лет подряд его реализация "съедала" кругленькую сумму - в общей сложности было потрачено около 83 млн. рублей. Всего же в смете было заложено 450 млн, а полная стоимость проекта оценивалась в 600 млн. рублей.

Году в 1998-1999 проект был передан от "Термэкологии" в ведение "Горэкоцентра", который должен был продолжить строительство завода в Чурилово, и плюс к этому, построить ещё один мусоросжигательный завод на базе котельной в посёлке Новосинеглазово.

Но финансирование строительства прекратилось ещё в бытность мэром Вячеслава Тарасова - сыграли свою роль и плохой общественный резонанс, и раздоры в самой администрации. Но при этом проект долго закрытым не считался, окончательно его похоронила уже новая городская администрация, которая в 2006 году приняла решение об отказе от продолжения строительства завода и сооружении вместо него нового мусорного полигона. Михаил Юревич заявил, что проект мусоросжигающего завода нецелесообразен с экологической и экономической точек зрения, и его поддержали экологи (стоит заметить, что москвичи от утилизации мусора путём сжигания тоже отказались). Так 83 миллиона, потраченные на челябинский мусоросжигательный завод, по сути, вылетели в трубу.

Место под новый полигон искали долго. Перебрали множество предложений - то санитарная зона, то водоохранная, то грунтовые воды. Наконец, в 2006 нашли место около озера Половинное (между Копейском и Коркино), но затраты на сооружение полигона были оценены в 1 млрд рублей, которых у города, конечно же, не было. К тому же уже после проведения инженерно-геологических работ и подписания акта участок оказался в собственности третьих лиц, которые начали распродавать его под коттеджи. Наконец, в 2010 году был было выбрано другое место - в районе посёлка Козырево близ Копейска.

Но идею сжигания мусора окончательно похоронить не удалось. В 2008 году утверждается Генеральная схема санитарной очистки города (а в 2010 - концепция экологической безопасности города), предусматривающая строительство нового полигона, мусороперабатывающего комплекса и мусоросжигательного завода. Этот комплекс у нас собирались строить японцы (пресса сообщала о визитах японской делегации в марте 2008 , мае 2008 , октябре 2008 и сентябре 2010) и шведы (в сентябре 2010). Предлагалось также интересное решение на основе плавильного реактора местной компанией "Технологии металлов" (). Параллельно шёл поиск источников финансирования, которые, кстати, не нашли до сих пор. Последняя цифра, которую я слышал, была озвучена в прошлом году - это 31 млрд. рублей (14 млрд. от частных инвесторов и 17 млрд. - из бюджетов разных уровней, включая федеральный).

Споры о том, нужен ли городу мусоросжигательный завод, идут до сих пор. А недостроенный корпус неподалёку от ТЭЦ-2 так и стоит - без охраны и без присмотра, как памятник неизвестно чему.

Охраны нет, но собачьих следов много, поэтому забраться наверх побоялся.

Привет, Чурилово! Хорошо бы тебе дышалось, если бы достроили этот мусоросжигательный завод?

Забор как бы присутствует, но его можно просто обойти.

И ещё одна брешь в заборе.

Мусорные свалки во Владивостоке уходят в прошлое - город взял курс на утилизацию мусора. Два года назад на смену горностаевской свалки пришёл комплекс по сортировке и переработке ТБО, оставив в тени единственный городской мусоросжигательный завод, успешно поглощающий отходы несколько десятилетий.

МУПВ «Спецзавод №1» является единственным предприятием во Владивостоке, осуществляющим комплексную утилизацию твёрдых бытовых отходов, как от жилищного фонда, так и от предприятий города - крупногабаритный, строительный и древесный мусор. Немаловажно, что завод имеет технические возможности для утилизации всех отходов Владивостока.

Вид на городской мусоросжигательный завод (справа)

1.

Процесс утилизации отлажен десятилетиями. Бытовые отходы доставляются на завод мусоровозами, взвешиваются на автовесах и разгружаются в бункер-накопитель.

2.

Главный на заводе кот встречает гостя

3.

Технологическая схема завода в кабинете руководства

4.

Лаборатория Спецзавода №1

5.

Владивостокский мусоросжигательный завод построен в 1979 году в экспериментальном варианте по проекту института «Гипрокоммунэнерго».

6.

Его ввод в эксплуатацию позволил улучшить экологическую обстановку в городе, повысить эффективность использования мусоровозов, получить дополнительную энергию из ТБО, что позволяет экономить до 14 тысяч тонн условного топлива в год.

7.

Весовая

8.

Бытовые отходы доставляются на завод мусоровозами, взвешиваются на автовесах и разгружаются в бункер-накопитель. Оттуда отходы мостовыми грейферными кранами подаются в разгрузочные воронки, а затем гидравлическими метателями - в топки котлоагрегатов.

9.

В настоящее время в состав МУПВ «Спецзавод №1» включены две промплощадки, на которых осуществляются принципиально разные технологические процессы утилизации отходов: термическое обезвреживание с попутной утилизацией продуктов сгорания и захоронение брикетированного мусора на полигоне ТБО с предварительным извлечением полезных компонентов и на промлощадке комплекса.

10.

Однако далеко не все отходы попадают в топку. На предприятии используют практику сортировки отходов: бумаги, картона, ПЭТ-бутылок, полиэтилена, полимеров, жестяной и алюминиевой упаковки, стекла и резиносодержащих отходов.

11.

Конечный отсортированный продукт сдаются на переработку специализированным организациям. Не сортируемые хвосты подлежат захоронению на полигоне.

12.

13.

14.

Сжигание отходов происходит на специальной обратно-переталкивающей колосниковой решетке без использования дополнительного топлива.

15.

Пульт управления Спецзавода №1

16.

17.

На предприятии установлено три котлоагрегата типа ЧКД «Дукла» производительностью 6т. в час по сжигаемому мусору и 11 т. в час по выработке пара. С целью повышения надежности и стабильности работы завода в течение его эксплуатации проведена серия реконструкций и замена оборудования.

18.

Остающийся после сгорания шлак, транспортируется по ленточному конвейеру в бункер и затем используется в качестве отсыпного материала на стройплощадках и полигонах захоронения ТБО.

19.

Установленный над конвейером электромагнитный сепаратор извлекает из шлака металлолом, который прессуется в брикеты и реализуется для дальнейшей переплавки.

20.

Продукты сгорания проходят через котел-утилизатор, где вырабатывается пар, частично используемый на собственные нужды завода.

21.

Его львиная доля поставляется через тепловые сети на теплоснабжение города, рассказали работники «Спецзавода №1».

22.

Дымовые газы очищаются от пыли в двухступенчатых фильтрах: первая ступень - осадительная камера; вторая ступень - батарейный циклон. Степень очистки газов достигает до 95%.

23.

Кроме того, предприятием успешно осваивается новый для него вид деятельности – оказание услуг по сбору и вывозу твёрдых бытовых отходов от предприятий и населения собственным транспортом для последующей утилизации на мусоросжигательном заводе либо захоронения на . С недавнего времени завод перерабатывает древесный мусор

24.

Как работает мусоросжигательный завод

Мусорные свалки во Владивостоке уходят в прошлое - город взял курс на утилизацию мусора. Два года назад на смену горностаевской свалки пришёл комплекс по сортировке и переработке ТБО, оставив в тени единственный городской мусоросжигательный завод, успешно поглощающий отходы несколько десятилетий.

МУПВ «Спецзавод №1» является единственным предприятием во Владивостоке, осуществляющим комплексную утилизацию твёрдых бытовых отходов, как от жилищного фонда, так и от предприятий города - крупногабаритный, строительный и древесный мусор. Немаловажно, что завод имеет технические возможности для утилизации всех отходов Владивостока.

Вид на городской мусоросжигательный завод (справа)

Процесс утилизации отлажен десятилетиями. Бытовые отходы доставляются на завод мусоровозами, взвешиваются на автовесах и разгружаются в бункер-накопитель.

Главный на заводе кот встречает гостя

Технологическая схема завода в кабинете руководства

Лаборатория Спецзавода №1

Владивостокский мусоросжигательный завод построен в 1979 году в экспериментальном варианте по проекту института «Гипрокоммунэнерго».

Его ввод в эксплуатацию позволил улучшить экологическую обстановку в городе, повысить эффективность использования мусоровозов, получить дополнительную энергию из ТБО, что позволяет экономить до 14 тысяч тонн условного топлива в год.

Бытовые отходы доставляются на завод мусоровозами, взвешиваются на автовесах и разгружаются в бункер-накопитель. Оттуда отходы мостовыми грейферными кранами подаются в разгрузочные воронки, а затем гидравлическими метателями - в топки котлоагрегатов.

В настоящее время в состав МУПВ «Спецзавод №1» включены две промплощадки, на которых осуществляются принципиально разные технологические процессы утилизации отходов: термическое обезвреживание с попутной утилизацией продуктов сгорания и захоронение брикетированного мусора на полигоне ТБО с предварительным извлечением полезных компонентов и на промлощадке комплекса.

Однако далеко не все отходы попадают в топку. На предприятии используют практику сортировки отходов: бумаги, картона, ПЭТ-бутылок, полиэтилена, полимеров, жестяной и алюминиевой упаковки, стекла и резиносодержащих отходов.

Конечный отсортированный продукт сдаются на переработку специализированным организациям. Не сортируемые хвосты подлежат захоронению на полигоне.

Сжигание отходов происходит на специальной обратно-переталкивающей колосниковой решетке без использования дополнительного топлива.

Пульт управления Спецзавода №1

На предприятии установлено три котлоагрегата типа ЧКД «Дукла» производительностью 6т. в час по сжигаемому мусору и 11 т. в час по выработке пара. С целью повышения надежности и стабильности работы завода в течение его эксплуатации проведена серия реконструкций и замена оборудования.

Остающийся после сгорания шлак, транспортируется по ленточному конвейеру в бункер и затем используется в качестве отсыпного материала на стройплощадках и полигонах захоронения ТБО.

Установленный над конвейером электромагнитный сепаратор извлекает из шлака металлолом, который прессуется в брикеты и реализуется для дальнейшей переплавки.

Продукты сгорания проходят через котел-утилизатор, где вырабатывается пар, частично используемый на собственные нужды завода.

Его львиная доля поставляется через тепловые сети на теплоснабжение города, рассказали работники «Спецзавода №1».

Дымовые газы очищаются от пыли в двухступенчатых фильтрах: первая ступень - осадительная камера; вторая ступень - батарейный циклон. Степень очистки газов достигает до 95%.

Кроме того, предприятием успешно осваивается новый для него вид деятельности – оказание услуг по сбору и вывозу твёрдых бытовых отходов от предприятий и населения собственным транспортом для последующей утилизации на мусоросжигательном заводе либо захоронения на полигоне. С недавнего времени завод перерабатывает древесный мусор