Проблема пластика в контексте заботы об окружающей среде давно и широко известна. Однако технологии не стоят на месте, и современные методы позволяют значительно уменьшить влияние этого материала, из которого производится и будет продолжать производиться огромное количество предметов в будущем. О том, какие конкретно изменения происходят в этой области, с «Зелёным городом» делится представитель компании «профайн РУС», одного из ведущих производителей пластиковых профилей, который может служить наглядным примером работы индустрии над повышением экологичности своего продукта.

— Сейчас в архитектурно-строительной сфере наметился четкий тренд рассматривать экологичность продукта по всему жизненному циклу. Пластики считаются одними из самых трудных продуктов для обеспечения их экологичности на этапе утилизации. Можно несколько слов о самом процессе и сроках разложения этого материала в природной среде?

— Ежегодное производство пластика неуклонно растет: за последние полвека ни одна сфера человеческой жизнедеятельности не обходится без него. Именно поэтому вопрос его переработки действительно сегодня очень актуален. Пластик может сохраняться в природе более 500 лет, поскольку он не разлагается как древесина или бумага. При этом пластиковые отходы, находясь на полигоне, наносят существенный вред экологии, выделяя вредные вещества в окружающую среду. Чтобы минимизировать ущерб природе, поливинилхлорид необходимо переработать, то есть осуществить так называемый процесс «рециклинга».

— Какие основные способы вторичной переработки ПВХ-профиля существуют? Какие новые продукты могут быть произведены из получившегося сырья?

— В настоящий момент есть два способа вторичной переработки. В первую очередь, это производство из ПВХ-отходов нового изделия, которое равноценно изделию из первичного ПВХ. Например, создание из перерабатываемого ПВХ-материала нового оконного профиля. Второй способ – производство продукции, которая по своим характеристикам несколько уступает первоначальному изделию. То есть, из отходов оконного профиля мы можем изготовить определенные комплектующие, от которых, например не ждут такой же атмосферостойкости как от ПВХ-профиля. Однако если говорить об оконной отрасли, то в России чаще всего производители прибегают ко второму варианту, производя из повторно перерабатываемого материала подоконники и доборные профили. Что касается «профайн РУС», то мы придерживаемся первого способа и на данный момент перерабатываем более 90% собственных производственных отходов ПВХ. Более того, наша цель в течение следующего года – увеличить этот показатель.

— Существует ли в Европе комплексный процесс сбора и переработки ПВХ-изделий? Есть ли для этого какие-то экономические или нормативные стимулы? Кто несет ответственность и кто и как платит за процесс вторичной переработки ПВХ?

— В Германии, как и по всей Европе, в рамках инициативы Vinyl2010 существует ряд фирм, которые организуют сбор отходов из пластика, из старых оконных профилей, в частности. Кроме того, ряд крупных заводов перерабатывает и утилизирует отходы из лома ПВХ. После чего они продают ПВХ-крошку другим компаниям, из которой они производят новый оконный профиль. Важно, что на каждом этапе цикла переработки попадание ПВХ в окружающую среду сведено к минимуму.

Для развития рециклинга нет прямых экономических стимулов. Однако существуют действенные нормативные регуляторы: в рамках Европейского союза все страны достигли соглашения о постоянном повышении требований нормативных документов в отношении переработки пластмассы, в том числе и ПВХ. Кроме того, общество всячески поддерживает тему экологии и рециклинга. Именно поэтому европейские предприятия тратят большие ресурсы на создание экологичных продуктов и бережное отношение к окружающей среде.

— Расскажите подробнее об инициативе Vinyl2010. Какое влияние она оказала на общую концепцию компании в отношении экологичности?

— В 2004 году Европейский союз производителей ПВХ разработал инициативу Vinyl2010, которая стимулирует постепенный отказ от использования в процессе производства ПВХ-материалов свинцовых стабилизаторов. Мера оказалась весьма эффективной, и использование свинцовых стабилизаторов участниками инициативы сократилось более чем на 80%, а в 2015 году все участники полностью отказались от использования свинца при производстве ПВХ. Присоединившись к данной экологической инициативе, profine Group стал первой компанией, которая внедрила ее принципы на всех предприятиях во всех регионах присутствия, включая и Россию. Для этого на заводах «профайн РУС» пришлось значительно корректировать производственные процессы, поскольку технологии при отказе от свинца и повторном использовании отходов производства отличаются от стандартных. Это позволило компании успешно пройти экологическую сертификацию международного уровня и в 2014 году получить экомаркировку «Листок жизни». При этом особое внимание было уделено минимизации производственных отходов, увеличению доли перерабатываемых отходов и возможности использования вторичного сырья в составе продукции. Наши первоначальные инвестиции составили более 0,5 млн евро: 250 тыс. евро ушло на покупку трех дробилок и строительство нового здания; 1,25 млн евро пошло на покупку оборудования для переработки производственных отходов. Эти расходы постепенно окупаются. Только за последние полгода нам удалось в два раза сократить производственные издержки за счет вторичной переработки большей части ПВХ-отходов.

— Как проходит процесс подготовки к переработке? Каким образом происходит разборка окон при вторичной переработке – ведь окно состоит не только из ПВХ-профиля, но и из фурнитуры, стекла…?

— Перед переработкой старое окно должно быть освобождено от всех других материалов. Окно разрезается на части, из него удаляются стекла, уплотнители, металлические детали — элементы фурнитуры, армирующий металл, который находится внутри профиля. Белый и цветной пластик имеют разные химические и физические свойства, чтобы не получить готовое изделие с непредсказуемыми характеристиками эти виды пластика необходимо разделять. Кроме того, соблюдая стандарты нашей бессвинцовой технологии greenline, мы перерабатываем только окна из наших профильных систем.

— Автоматизирован ли процесс переработки?

— Процесс большей частью автоматизирован. Однако рециклинг необходимо контролировать со стороны, например, чтобы не происходило смешение разных видов отходов. Важно понимать, что ПВХ — изделия содержат части защитной пленки, клеевые составы или уплотнители. Их необходимо отделить вручную прежде, чем начинать процесс переработки. Только после этого пластик поступает в измельчитель, где дробится до состояния порошка c размером частиц приблизительно как у крупной соли.

— Перерабатываете ли вы материал, который остается после производства? Полиэтиленовые мешки, деревянные поддоны, картон?

— Остатки упаковки (полиэтиленовые мешки, деревянные поддоны, картон и т.д.) мы сдаём в лицензированные пункты утилизации мусора. Мы планируем внедрить логическую концепцию сортировки отходов на всей производственной территории, что позволит отказаться от повторной сортировки отходов в отделе обратной логистики и повысит эффективность работы сотрудников. Мы считаем, что самое важное сейчас – наладить логистику всех видов отходов от их сортировки до продажи и утилизации. Этот шаг приведёт к двум положительным эффектам. Во-первых, вероятность вторичного использования отходов в чистой форме, более высокая, чем в смешанном виде и, во-вторых, достигается более высокая востребованность данных отходов на рынке. В нашей компании этот процесс контролирует менеджер по обратной логистике и три его сотрудника.

— Что происходит с отходами, которые невозможно переработать непосредственно на заводе? Например, люминисцентные лампы, содержащие ртуть, ТБО, аккумуляторы?

— Еще год назад мы не могли использовать вторично около 10% отходов. Сейчас этот показатель равен 5% от общего объема. Это как раз люминесцентные лампы, аккумуляторы, твердые бытовые отходы, шины от служебных автомобилей. Мы стремимся к постоянному уменьшению количества таких отходов и стараемся закупать лишь такое сырье и материалы, которые можно использовать вторично. Например, люминесцентные лампы относятся к первому классу опасных отходов, так как содержат ртуть, и поэтому вредны для окружающей среды. В административном здании мы почти полностью заменили эти лампы на современные энергосберегающие без ртути. В производственных помещениях в ближайшем будущем также будет происходить замена всего освещения. Мы надеемся, что со временем сможем привить экологическое мышление нашим сотрудникам и партнерам. Ведь кто-то должен начать думать и действовать по-другому, чтобы в будущем нам было, что передать нашим детям.

— Как вы считаете, каким образом вы, как производитель, можете повлиять на ситуацию по минимизации отходов ПВХ-оконной индустрии? Какие нормативные и правовые механизмы должны быть созданы, чтобы это экономически оправдано?

— Основная задача сегодня – избежать попадания отходов окружающую среду. Если существуют современные эффективные технологии рециклинга, то почему бы этим не воспользоваться, ведь методы переработки позволяют преобразовать отходы ПВХ в новое изделие до 4-5 раз. А при смешении его с чистым первичным ПВХ, материал может использоваться практически неограниченное количество циклов.

К сожалению, в России вопросам рециклинга уделяется не так много внимания, как хотелось бы. Нужно более широко освещать тему и прививать обществу эту идею. Со стороны «профайн РУС» ведется активная работа в этом направлении, так наши специалисты принимали участие в разработке отраслевых стандартов на изделия с применением вторичного материала.

Вторая проблема, на мой взгляд, экономическая, так как создание системы вторичной переработки требует значительных первоначальных инвестиций. Чтобы утилизация отходов оправдывалась экономически, возможно, целесообразно было бы ввести налоговые льготы для производителей, которые планируют наладить процесс рециклинга.

Больше информации о компании «профайн РУС» можно посмотреть .

Из примерно 300 кг мусора, выбрасываемого в год одним жителем большого города, примерно 1/3 часть занимает полиэтиленовая тара, или, как ее еще называют, ПЭТ-бутылка.

Такие бутылки сегодня используются для розлива в них минеральных и прочих вод, соков, квасов, пива и многого другого.

С первого взгляда использованная ПЭТ-бутылки совершенно бесполезны, в отличие от их стеклянных собратьев или макулатуры. Но это не так. ПЭТ-бутылка - отличное сырье для производства флекса - вторсырья для изготовления химического волокна.

Флекс в чистом виде выглядит как белые или цветные хлопья. Получают его по большей части из переработанных пластиковых бутылок. Он служит сырьем для изготовления точно таких же ПЭТ-бутылок - таким образом, простая пластиковая бутылка может проходить практически бесконечную цепь переработок и вновь возвращаться к конечному потребителю.

Но самое главное, что можно получить из ПЭТ-флекса (или ПЭТФ, как его еще называют), - это химическое волокно. Из него изготавливают щетину для щеток уборочных машин и автомобильных моек, упаковочную ленту, пленку, черепицу, тротуарную плитку и многое другое. Кроме того, политика переработки ПЭТ-бутылок экологически оправдана: ведь для полного разложения 1-й пластиковой бутылки требуется приблизительно 300 лет.

В настоящее время отрасль переработки такой тары в России практически не развита, поэтому открытие такого бизнеса экономически более чем выгодно.

Сам процесс выглядит следующим образом. Сырье - использованная ПЭТ-бутылка собирается и сортируется на неокрашенный и окрашенный (по цветам) классы. Каждый цвет в дальнейшем обрабатывается отдельно. Затем отбраковываются бутылки из поливинилхлорида (ПВХ) - их переработка также происходит отдельно. Вручную удаляются посторонние предметы, такие как резина, стекло, бумага, металл, другие типы пластиков (ПВХ, ПЭН, ПЭВД, ПС и т.д.). Каждый цвет в дальнейшем обрабатывается отдельно.

Бутылки, предварительно спрессованные, загружаются в специальную линию по переработке тары, на выходе которой получается чистый флекс в виде хлопьев.

Линия состоит из нескольких агрегатов, соединяющихся вместе ленточными транспортерами.

Сначала сырье попадает в специальную роторную машину для отделения этикеток и крышек. Обработанные таким образом и освобожденные от посторонних предметов бутылки затем подаются в дробилку - аппарат наподобие большого блендера с несколькими ножами, измельчающими их.

Специальный шнековый транспортер, предназначенный для перемещения аморфных продуктов (снабженный архимедовым винтом) помещает полученную массу мелко нарубленного пластика в паровой котел, где под действием горячей воды удаляются оставшиеся после переработки в машине для отделения этикеток и крышек посторонние элементы.

После котла очищенный пластик помещается в моющую полировочную машину, а затем - в машину полоскания. После проведенной водной обработки пластик, наконец считается полностью очищенным и помещается в сушилку-водоотделитель и воздушную сушку. После высыхания уже готовый флекс скапливается в специальном бункере.

Затраты на открытие бизнеса по переработке ПЭТ- и ПВХ-отходов

Полностью укомплектованная линия обойдется всего в 132 тыс. долларов (3,9 млн. руб.) Ее производительность - 0,8-1 т в час. На выходе получается флекс весом порядка 80% (с учетом отделенных частей, непригодных для переработки и производственных потерь - усушки, утруски и т.п.) от первоначально загруженного сырья. Суммарная мощность (энергопотребление) всей линии - 73 кВт·ч.

Обслуживание: 8-10 работников, из которые занимаются также обработкой поступившего материала (первичное мытье, отбраковка), загрузкой сырья и выгрузкой готового продукта. Один рабочий может обработать порядка 120 кг/ч поступивших ПЭТ-бутылок. Заработная плата каждого - 15-20 тыс. руб.

Стоимость сырья - 100 долларов (около 3 тыс. руб.) за 1 тонну (в среднем 24 тыс. бутылок).

Кроме стационарного, существует мобильный вариант - портативный мини-завод по переработке ПЭТ-бутылки.

Этот вариант больше подходит для компании, организующей переработку пластиковых бутылок в нескольких, например, небольших городах одновременно. Известно, что на свалке города со стотысячным населением можно насобирать двадцать тонн ПЭТ-бутылок за месяц. Целесообразно ежемесячно переезжать, например, в пределах одной-двух областей и перерабатывать собранную в предыдущем месяце тару.

Мини-завод целиком смонтирован в 20-тифутовом (6-метровом) контейнере. Все агрегаты внутри контейнера установлены и отрегулированы, соединены трубами или специальным транспортным оборудованием, а также подсоединены силовыми и контрольными проводами к блоку управления установки на предприятии-изготовителе.

При установке контейнера-завода на место эксплуатации требуется только подведенная электроэнергия, вода и доступ в канализацию - для слива отходов.

Стоимость мини-завода - 160 тыс. евро (6 млн. 750 тыс. руб.).

Отпускная цена готового продукта - 22,4-23,6 тыс. руб., в зависимости от цвета.

Переработка ПВХ-отходов

Для переработки ПВХ-отходов существует специальный комплекс для их грануляции. Он состоит из несколько иных компонентов, чем предыдущие, а линия отмывки и измельчения сильнозагрязнённых полигонных бутылок для него приобретается отдельно.

Стоимость такой линии - 76,8 тыс. долларов (2,3 млн руб.). Сама же линия гранулирования состоит из дробилки для дробления отходов ПВХ, двухстадийный смесителя ("горячий-холодный") для смешивания ПВХ-композиций, собственно агрегата гранулирования (двухшнековый экструдер, гранулятор, вибросито).

Все эти устройства в сборе стоят 459 тыс. руб., их производительность - от 15 до 30 кг в час. Стоимость 1 тонны готовой продукции - гранул ПВХ в зависимости от цвета, размера и других технических характеристик составляет от 37 до 85 тыс. руб. за 1 т.

Что выгоднее - переработка ПВХ- или ПЭТ-отходов?

Рассчитаем рентабельность приобретения той или иной перерабатывающей линии. Для линии по переработке ПЭТ-бутылок рентабельность достаточно высока: при заработной плате всем работникам максимум в 200 тыс. руб. в месяц, стоимости сырья 3 тыс. руб. за 1 т, при 8-часовом рабочем дне и 24-дневном рабочем месяце выход чистого продукта получается никак не меньше 15 тонн, или минимум 330 тыс. валовой прибыли.

Даже если расходы на коммунальные услуги составят 30% от валовой прибыли, чистая прибыль будет равна по крайней мере, 230 тыс. руб. в месяц. Окупаемость бизнеса, таким образом, составляет всего полтора года.

При приобретении линии по переработке ПВХ-отходов суммарные затраты на оборудование составят порядка 2,76 млн. руб. Ежемесячная заработная плата 2 работникам, обслуживающим линию - 30 тыс. руб.

Стоимость сырья - от 18 до 22-23 тыс. руб. за 1 т. При производстве порядка 250 кг в день в месяц получается не менее 220 тыс. руб. валового дохода.

Чистый доход при этом совсем незначителен - около 50 тыс. руб. в месяц. Но это объясняется просто - незначительной выработкой продукции в условиях 8-часового рабочего дня.

При переходе на непрерывную (3-сменную) работу и выпуске не самых дешевых ПВХ-гранул чистая прибыль увеличится как минимум в 5 раз.

Окупаемость при самом худшем раскладе - более 4,5 лет, при среднем - около 2, а при наиболее благоприятном - меньше года.

Поливинилхлорид и его сополимеры широко применяют в производстве покрытий для полов, стен, мебели, обивочных и галантерейных искусственных кож, пленок, клеенки, обуви, литьевых изделий и т. д. Значительные количества отходов этого полимера образуются как при изготовлении этих материалов, так и при их использовании в промышленности.

Можно выделить три основных направления в использовании отходов ПВХ:

5. переработка отходов в линолеум, искусственные кожи и пленочные материалы;

6. химическое восстановление ПВХ композиций с регенерированием, как правило, пластификаторов и ПВХ порошка;

7. использование отходов в различных полимерных композициях.

Примерная схема регенерации отходов искусственных кож и пленочных материалов выглядит так: отходы искусственных кож сначала поступают на измельчение в дробилку, потом промываются в промывочном устройстве. Высушенная крошка по трубопроводу через циклоны направляется на гомогенизацию на рифайнер-вальцы. Полученная гомогенная смесь поступает на экструдер-гранулятор, а оттуда в виде гранул подается в накопительный бункер. Дальнейшая переработка материала проводится с помощью вальцев и каландра. После чего происходит отделка и упаковка. Далее готовая продукция поступает на склад.

Наиболее целесообразно при использовании отходов искусственных кож предварительно отделять пленочное полимерное покрытие от текстильной основы. Такие способы существуют, но, как правило, в связи с большой трудоемкостью применяются редко. Один из способов состоит в пропитке отходов искусственных кож водой, что позволяет снизить прочность связи пленочного покрытия с текстильной основой, после чего их измельчают. При измельчении обработанных водой отходов происходит отделение пленки от основы. Затем смесь разделяют, частицы пленочного покрытия сначала обрабатывают 20%-ным раствором серной кислоты для удаления остатков волокон основы, а затем - щелочным раствором для нейтрализации кислоты и сушат. В результате получают практически исходную поливинилхлоридную композицию, которая пригодна для изготовления лицевого слоя искусственной кожи.

Обычно рулонные материалы с использованием отходов искусственной кожи изготавливают многослойными: лицевой слой делают из композиции, содержащей только первичное сырье, а нижний слой - из 30% первичного сырья и 70% отходов. Содержание отходов в нижнем слое зависит от количества текстильных волокон в них. Если отходы изготовлены из материалов, не содержащих текстильной основы (пленок, листовых материалов, безосновного линолеума), то в этом случае их содержание в нижнем слое может достигать 95 - 100%. При переработке отходов ПВХ необходимо помнить о его недостаточной термостабильности. Поэтому в состав полимерной композиции дополнительно вводят стабилизаторы, а также пластификаторы, которые позволят избежать механодеструкционных процессов. Установлено, что при использовании соответствующих стабилизаторов возможна б-кратная повторная переработка отходов ПВХ практически без изменения его физико-механических свойств.

Искусственная кожа, изготовленная с применением в нижнем слое полимерного покрытия отходов, по свойствам практически не отличается от исходного материала.

Хорошими свойствами обладает трехслойный линолеум, изготовленный с применением гранулята, полученного из отходов искусственной кожи. Содержание регенерированной ПВХ-смеси в таком линолеуме составляет 76 - 85%, волокна 24 - 15%. Нижний слой линолеума изготавливается полностью из вторичного материала, средний слой содержит 75% отходов, а тонкий лицевой слой изготавливают из первичного сырья.

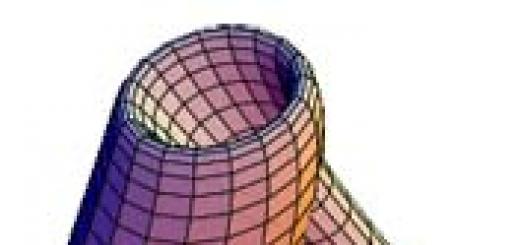

Технологический процесс изготовления линолеума из отходов искусственной кожи осуществляется по схеме, приведенной на рис.4., на оборудовании, обычно используемом в производстве линолеума и искусственной кожи.

Рис.4.

При химическом восстановлении отходов ПВХ материалов с последующим разделением на полимер и пластификаторы можно утилизировать любой тип отходов, в том числе различные пленки, листовые материалы, обивочные, галантерейные, обувные и другие искусственные кожи.

Способ включает следующие стадии:

8. измельчение отходов, обработку их в полярном растворителе в течение времени, достаточного для полного растворения полимера;

9. фильтрация полученной смеси и отделение фильтрата, содержащего полимер, от твердого осадка, содержащего нерастворимые компоненты отходов;

10. осаждение полимера из раствора добавлением воды, насыщенного углеводорода, имеющего более низкую температуру кипения, чем использованный растворитель, или смеси указанного углеводорода и алифатического спирта;

11. восстановление осажденного полимера или сополимера.

Схема химической переработки отходов искусственных кож с ПВХ покрытием представлена на рис.5.

Рис.5.

Разрезанные отходы измельчают на мелкие кусочки размером около 3 мм. Затем 40 массовых частей отходов обрабатывают в 100 массовых частях растворителя или смеси растворителей при температуре 50 С. Применяемые растворители должны в неограниченном объеме смешиваться с водой. Для этого могут быть использованы: формамид, диметилформамид, ацетамид, гексаметилтриамид фосфора, диметилсульфоксид.

Полученный раствор фильтруется. Осадок на фильтре, содержащий кусочки текстильной основы и наполнители полимерной композиции, высушивается и сепарируется.

Фильтрат, содержащий растворенные ингредиенты, при быстром перемешивании обрабатывается водой. Осажденные водой ингредиенты, в том числе ПВХ, проходят обжимные валки, обработка на которых повторяется несколько раз, после чего получают продукт, содержащий 95% твердых веществ и 5% воды и растворителя. Его сушат под вакуумом при температуре 50°С и получают ПВХ композицию, включающую первоначальные ингредиенты и сохранившую свойства исходного материала. Все промывные воды очищают в единой емкости, а полярный растворитель дистилляцией отделяют от воды. Описанный способ дает возможность получать ПВХ композицию, близкую по свойствам к исходной.

При модификации способа вместо воды для осаждения ПВХ используют органические жидкости -- ненасыщенные углеводороды (например, гексан, октан, нонан, керосин) или циклические углеводороды как сами по себе, так и смешанные с алифатическими спиртами (метиловым, этиловым). При этой обработке отделяются пластификаторы и антиоксиданты. Полученный осадок содержит в основном ПВХ, термостабилизатор, смазки и пигменты. Пластификатор, термостабилизатор и антиоксидант остаются в растворе. Органическая жидкость отгоняется на последней стадии путем дистилляции, после которой остается смесь пластификатора и растворителя. Смесь разделяют перегонкой. Для экстрагирования пластификаторов применяют метанол, этанол, циклогексанол, циклопентан, гексан, гептан, октан, авиационный бензин, низкокипящий керосин.

Вторичная переработка промышленных отходов ПВХ материалов методами химической регенерации позволяет получить значительную экономию энергии (до 80%) и ценное химическое сырье высокого качества.

Так же можно выделить следующие методы переработки отходов поливинилхлорида:

12. литье под давлением;

13. прессование;

14. каландрование.

Исследования показали, что изделия из вторичных ПВХ-материалов удовлетворительного качества можно получить по пластизольной технологии. Процесс включает измельчение отходов пленок и листов, приготовление пасты ПВХ в пластикаторе, формование нового изделия методом литья. Изучение реологии пластизолей на основе вторичного ПВХ ротационной вискозиметрией показало, что вязкость «вторичных» паст так же, как и первичных, при относительно низких скоростях сдвига носит ньютоновский характер, но значение вязкости для пластизолей на основе вторичного сырья заметно выше.

Это объясняется тем, что часть вторичного ПВХ, претерпевая при первичной переработке деструкцию подобно наполненным полимерным композициям. Это вызывает также более раннее по скоростям сдвига отклонение течения «вторичного» пластизоля от ньютоновского. С учетом особенностей вязкостных свойств необходимо корректировать режимы литьевого формирования, в первую очередь, повышать температуру и давление литья (приблизительно до 1 атм). В результате процесс литья становится «низконапорным» по сравнению с литьем первичных пласт, которое принято называть «безнапорным». Повышение энергозатрат при этом незначительно и «перекрывается» экономией сырья за счет использования вторичного материала.

Для переработки отходов наполненных ПВХ-пластиков в общем случае предлагается следующая схема.

Предварительно рассортированные отходы измельчают на ножевых дробилках, вводят в них необходимые добавки и в процессе регрануляции гомогенизируют смесь. Регрануляты перерабатывают на литьевых машинах, получая защитные покрытия для педалей, грязезащитные полотна для грузовых автомобилей и т.д. Изделия обладает гладкой поверхностью, которая может быть окрашена, а также достаточной стойкостью к истиранию и образованию трещин.

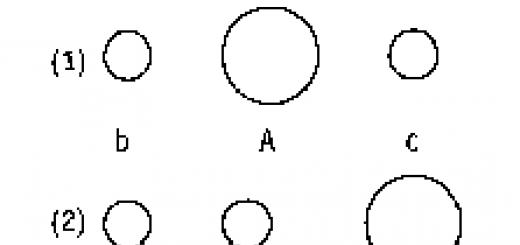

Рис.6. Схема впрыска при получении сэндвич - изделий по одноканальной технологии: А - начало процесса; Б - конец процесса

Для переработке отходов методом литья под давлением, как правило, применяют машины, работающие по типу интрузии, с постоянно вращающимся шнеком, конструкция которого обеспечивает самопроизвольный захват и гомогенизацию отходов.

Одним из перспективных методов использования отходов пластмасс является многокомпонентное литье. При таком способе переработки изделие имеет наружный и внутренний слои из различных материалов. Наружный слой - это, как правило, товарные пластмассы высокого качества, стабилизированные, окрашенные, имеющие хороший внешний вид.

Метод двойного вспрыска, применяемый при сэндвич-литье основан на различной скорости затвердевания расплава в центре литьевой формы и у сравнительно холодных ее стенок. Процесс литья осуществляют таким образом, что наружная оболочка изделия изготавливается из тонкого сплошного слоя первичного, а сердцевина - из вторичного сырья. Для этого вначале впрыскивают в форму расплав первичного материала в количестве, не достаточном для заполнения всей полости формы, а затем не прерывая процесса литья, производят впрыск расплава вторичного материала. При этом первичный материал образует сплошной наружный слой будущего изделия, а вся полость формы заполняется вторичным материалом. Схема впрыска по одноканальной технологии показана на рис.6.

Два цилиндра с червяками расположены под прямым углом и снабжены общей головкой, где имеются центральный и кольцевой каналы для первичного и вторичного материалов. Для получения качественных изделий и обеспечения экономичности литья важно определить соотношение доз впрыска первичного и вторичного материалов и установить характер их распределения в различных зонах полости формы, а следовательно, и в изделии. Экспериментальные данные свидетельствуют о том, что содержание вторичного материала в виде внутреннего слоя может достигать 60% от массы изделия, при этом толщина сплошного облицовочного слоя из первичного материала составляет 10-15% от толщины готового изделия.

Переработка термопластов данным методом позволяет значительно экономить дефицитное первичное сырье, сокращая его потребление более, чем в 2 раза. Разработчиком метода и производителем соответствующего оборудования является немецкая фирма «Баттенфельд»

Одним из традиционных методов переработки отходов полимерных материалов является прессование. Помол отходов равномерной толщины на транспортерной ленте подают в печь и расплавляют. Пластицированная таким образом масса затем спрессовывается. Предложенным методом перерабатывают смеси пластмасс с содержанием посторонних веществ более 50 %. Размолотые отходы подают в смеситель, куда добавляют 10 % связующего материала, пигменты, антипирены, наполнители (для усиления). Из этой смеси прессуют пластины в двухленточном прессе. Пластины имеют толщину от 8 до 50 мм при плотности около 650 кг/мі. Благодаря пористости пластины обладают тепло- и звукоизоляционными свойствами. Они находят применение в машиностроении и в автомобильной промышленности в качестве конструкционных элементов. Для улучшения внешнего вида изделий полимерные отходы помещают в емкость, например из полиэтилена, которую устанавливают в форму и прессуют в изделия. При этом емкость разрушается и обволакивает куски отходов на поверхности изделия.

Аналогично при внесении расплава в гнездо формы укладывают пленку, выбранную по цвету и структуре поверхности, и прессование ведут обычным способом. В настоящее время разработан и применяется другой технологический способ, основанный на вспенивании в форме. Разработанные варианты отличаются методами введения порообразователей во вторичное сырье и подводом теплоты. Порообразователи могут быть введены в закрытом смесители или экструдере. Однако производительнее метод формового вспенивания, когда процесс порообразования проводят в прессе (рис.7.)

Рис.7. Пресс-форма для вспенивания отходов ПВХ: 1-датчик давления; 2-термоэлемент; 3-датчик массы; 4-терморегулятор

Существенным недостатком метода прессового спекания полимерных отходов является слабое перемешивание компонентов смеси, что приводит к снижению механических показателей получаемых материалов.

Переработка отходов методом каландрования заключается в каландровании материала (рис. 18) и получении плит и листов, которые применяются для производства тары и мебели. Удобство такого процесса для переработки отходов различного состава заключается в легкости его регулировки путем изменения зазора между валками каландра для достижения хорошего сдвигового и дисперсирующего воздействия на материал. Хорошая пластикация и гомогенизация материала при переработке обеспечивает получение изделий с достаточно высокими прочностными показателями.

Рис.8. Схема переработки отходов ПВХ методом каландрования: 1 - бункер для смеси отходов; 2 - каландр; 3 - смесительные вальцы; 4 - прижимное устройство; 5- намоточное устройство.

Способ экономически выгоден для термопластов, пластицируемых при относительно низких температурах, в основном это мягкий ПВХ.

В таблице 3 перечислены типы пленочных изделий, получаемых из отходов ПВХ.

Таблица 3 Типы пленочных изделий, полученных из отходов ПВХ.

|

Виды изделия |

Материал основы |

Масса, 1мІ, г |

|

Искусственная кожа для одежды Искусственная кожа для сумок, обуви, автомобилей Обои, книжные переплеты Настилы для полов Ленточные транспортеры Изделия типа «сэндвич» Вентиляционные трубы Надувные палатки Крыши теплиц Гидроизоляционные материалы для кровли Брезент для грузовиков Палатки, крыши для кемпинга, палубы для лодок Легкие защитные брезенты, свертывающиеся жалюзи Подложки для ковров Облицовка багажника автомобиля |

Натуральные и синтетические ткани, трико, нетканые материалы Войлок, джут, стеклохолст Специальные ткани Натуральные и синтетические ткани Решетчатые стеклоткани Стеклоткани Решетчатые стеклоткани Решетчатые стеклоткани Стеклоткани Стеклополиамидные ткани Войлочные ковровые покрытия полов Войлочные, игольнопробивные ковры |

Для подготовки отходов искусственных кож и линолеума разработан агрегат немецкой фирмы «Фогель», состоящий из ножевой дробилки, смесительного барабана и трехвалковых рафинировочных вальцев. Компоненты смеси в результате большой фрикции, высокого прессующего давления и перемешивания между вращающимися поверхностями еще больше измельчаются, пластицируются и гомогенизируются. Уже за один проход через машину материал приобретает достаточно хорошее качество. Агрегат имеет производите6льность около 250 кг/ч. Дальнейшую переработку материала можно проводить с помощью экструдеров, смесительных вальцев и каландров.

Выбор технологии переработки поливинилхлорида в пленочные изделия.

Поскольку ПВХ широко применяют при изготовлении рулонных материалов на текстильной основе, ниже мы рассмотрим особенности переработки отходов именно таких текстильно-полимерных материалов, которые образуются в значительных количествах и при изготовлении, и при их применении.

Только на автомобильных заводах России при вырубке деталей обивки и облицовки салонов автомобилей ежегодно образуются сотни тонн отходов искусственных кож и пленочных материалов на основе ПВХ. Такие отходы могут быть использованы для получения вторичных материальных ресурсов и для последующего изготовления из них линолеума, упаковочных пленочных материалов и другой продукции.

Технологический процесс изготовления искусственной кожи и пленочных материалов из отходов осуществляется по схеме представленной на рис.9. По такой схеме можно изготавливать различные покрытия для полов (линолеум, линолеумную плитку), искусственные кожи технического назначения и другие материалы.

Рис.9. Схема производства пленочных изделий из отходов ПВХ: 1-узел сортировки отходов; 2-дробилка; 3-моечная машина; 4-центрифуга; 5-сушилка; 6-вальци; 7-экструзионные прессы; 8-гранулятор; 9-смеситель; 10-каландр;11- намоточное устройство

Отходы искусственных кож сначала поступают на узел сортировки отходов 1. Идеальная сортировка отходов должна обеспечить их разделение не только по видам, маркам и цвету, но и по форме, степени загрязненности, содержанию инородных материалов, физико - механических свойств. Далее на измельчение в дробилку 2. Из дробилки получившаяся крошка выталкивается в накопительную емкость.

При переработке отходов сильно загрязненных ПВХ пленок важным процессом подготовки является их очистка и промывка, которые осуществляются в промывочном устройстве 3, включающем мешалку с вертикальными лопастями. Мешалка расположена таким образом, что весь внутренний объем промывочного устройства делится на две зоны: зону турбулентного потока, который образуется ниже лопастей мешалки, и зону ламинарного потока над ними.

Через дозирующее устройство крошка непрерывно поступает в промывочное устройство 3 сначала в турбулентную зону, а затем в зону ламинарного потока. Отходы всплывают на поверхность промывного раствора, плотность которого больше плотности крошки, и отбираются с помощью специального подъемного устройства.

Улавливающие воронки, расположенные в днище промывочного устройства ниже зоны турбулентности, создаваемой мешалкой, собирают включения, отделенные от крошки, и выводят их через трубопровод. Крошка, поднятая вертикальным транспортером, разгружается на желоб, по которому она стекает во входное отверстие, питающее воздуходувку, и из нее выдувается на вихревое сито. После очистки и промывки отходов вода отжимается на центрифуге 4, и сушатся в сушилке 5. Подсушенная в сушилке 5 крошка падает вниз и захватывается поперечным потоком подогретого воздуха, создаваемым подъемной воздуходувкой. Высушенная крошка по трубопроводу через циклоны направляется на гомогенизацию на рифайнер-вальцы 6. Время обработки на вальцах 6 составляет 1-5 мин, что вполне достаточно для разрушения текстильной основы и гомогенизации смеси. В экструзионных прессах 7 смесь плавится и перемешивается. Полученная гомогенная смесь поступает на экструдер-гранулятор 8. С этой целью разработаны специальные машины и установки для получения вторичного сырья, которое по своим свойствам и размерам соответствует первичному сырью. В смесители 9 вторичное сырье смешивается в заданных пропорциях с первичным. На вальцах сырье снова пластицируется. В каландр 10 поступает ткань, на которую уже наносится рисунок. Готовое изделие наматывается на намоточное устройтво 11. После чего происходит отделка и упаковка. Далее готовая продукция поступает на склад.

Предложенная схема переработки отходов ПВХ улучшает состояние окружающей среды, позволяет экономить первичное сырье и электроэнергию.

ПВХ или поливинилхлорид является широко распространенным материалом для производства упаковок, промышленных и бытовых товаров. Этот синтетический полимер отличается прочностью, долговечностью и высокой термической и химической стойкостью при относительно невысокой стоимости. Однако, несмотря на все его достоинства, ПВХ представляет довольно серьезную угрозу для экологии планеты.

Поливинилхлорид – это один из наиболее известных видов пластмассы, использующийся практически в каждой сфере деятельности человека. Этот материал обладает превосходными физическими характеристиками, низкой себестоимостью и способностью точно копировать натуральные материалы.

Основные свойства ПВХ:

- высокая прочность;

- является диэлектриком (не проводит электрический ток);

- устойчивость к низким температурам;

- не горит при комнатной температуре воздуха;

- не растворяется в воде, спиртах и углеводородах.

В зависимости от содержания пластификаторов, поливинилхлорид может быть двух видов:

- Пластикат. Этот тип мягкого ПВХ содержит пластификатор, придающий ему гибкость. Из него изготавливают пленки, напольные покрытия, ПВХ сапоги и т.д.

- Винипласт. Этот жесткий тип пластмассы в основном применяется в строительстве, а также для производства оконного профиля и труб.

Основные источники отходов ПВХ

Пластик применяется во множестве отраслей производства и в быту, поэтому отходы поливинилхлорида накапливаются в огромном количестве. Источниками отходов могут быть как использованные готовые изделия и упаковки, так и остатки материала, отсеянные в процессе производства. Например, при изготовлении оконных ПВХ профилей каждая заготовка подгоняется под индивидуальные требования заказчика, в результате чего остаются обрезки, которые не годятся для повторного использования.

Как правило, основная масса отходов поливинилхлорида состоит из:

- бытовых отходов (посуда и декор);

- технологического сырья;

- остатков оконных профилей;

- отходов упаковочных пленок;

- отходов кабельного ПВХ;

- отходов труб ПВХ.

Обратите внимание! Наиболее проблемными с точки зрения переработки являются бытовые ПВХ-отходы, поскольку в процессе утилизации они смешиваются с прочими видами мусора, что значительно усложняет процесс их сортировки и создает необходимость в дополнительной очистке.

В чем опасность поливинилхлорида

Помимо вышеперечисленного списка преимуществ, ПВХ обладает существенным недостатком, который связан с его искусственным происхождением.

Несмотря на кажущуюся безопасность (большинство отходов ПВХ, согласно ФККО, относятся к 4 классу – малоопасным), этот материал не может перерабатываться природным путем и наносит значительный вред окружающей среде. В естественных условиях процесс разложения поливинилхлорида занимает сотни лет и сопровождается загрязнением огромной площади плодородной почвы хлорными соединениями. Именно поэтому отходы ПВХ нельзя просто выбрасывать в мусор и складировать на полигонах ТБО.

К основным факторам риска при захоронении и утилизации отходов ПВХ относятся:

- Хлор и его соединения. Содержание хлора в составе данной пластмассы при ее производстве и сжигании способствует выделению в окружающую среду диоксинов, которые являются одними из самых опасных загрязняющих веществ. Попадание в организм человека подобных соединений может стать причиной тяжелых заболеваний, таких как рак, а также повреждения нервной, иммунной, гормональной и репродуктивных функций.

- Токсичные добавки. В различных изделиях поливинилхлорид не является единственным компонентом, а содержание и состав добавок может варьироваться в зависимости от требуемых свойств материала. Например, кадмий, свинец и фталаты, которые применяются для увеличения упругости, легко выделяются из пластика и являются опасными химическими загрязнителями.

- Хлороводород. Выделяется при сгорании многих строительных материалов на основе поливинилхлорида (например, вспененного ПВХ), которые начинают плавиться уже при температуре 150-200 градусов Цельсия. Это вещество вступает в реакцию с влагой, содержащейся в воздухе, в результате чего образуется соляная кислота, крайне опасная для природы и человека.

Этапы переработки ПВХ

Оптимальным решением проблемы загрязнения окружающей среды отходами поливинилхлорида является их переработка, которая позволяет не только уменьшить негативное влияние на экологию, но и повторно использовать полученное сырье для производства новых материалов. Процесс переработки состоит из нескольких этапов:

- Прием.

- Сортировка и очистка.

- Измельчение и прессовка. В нашей стране применяется как зарубежное, так и отечественное оборудование цехов по вторичной переработке. Еще со времен СССР наибольшее распространение получили роторно-ножевые дробилки, которые используются для переработки различных видов пластмасс (ПВХ, ПНД, ) а также отходов резинотехнических изделий. Дробилка осуществляет процесс измельчения отходов методом удара ножами, закрепленными на установленном горизонтально или вертикально роторе. В результате этого процесса ПВХ материал превращается в гранулы различного размера.

- Химическая обработка. Этот этап позволяет очистить затвердевшие частицы пластмассы от добавок, снижая токсичность получаемого сырья.

- Термическая обработка. На этом этапе переработанный пластик превращается в единую массу сырья, пригодного для использования в производстве.

Способы переработки стрейч-пленки

Как уже было сказано выше, упаковочная пленка является одним из самых распространенных отходов ПВХ.

Утилизация пленки на основе полимерных соединений осуществляется тремя основными способами:

- Захоронение на полигонах бытовых отходов.

- (сжигание сырья при высокой температуре и давлении, с обязательной очисткой вредных выбросов).

- Переработка – механическая или химическая.

Получившееся в результате сырье используется для повторного производства упаковочных пленок, тары и натяжных потолков.

О переработке отходов пленки, содержащей поливинилхлорид, и об использующемся в технологии оборудовании следующее видео

Способы переработки оконного ПВХ

Процесс сбора отходов производства металлопластиковых окон существует по всему миру, поскольку считается, что ПВХ может сохранять свои свойства при пяти циклах переработки. Иногда на предприятиях по изготовлению оконного ПВХ сразу же производится очистка, высушивание и дробление отходов, после чего полученное сырье продается в виде готового продукта.

Утилизируют окна из поливинилхлорида, в основном, при помощи экструзии (комбинированный метод дробления в условиях высокого давления и сдвиговой деформации при высокой температуре).

На некоторых предприятиях используется метод литья под давлением, суть которого состоит в дроблении отходов с последующим приготовлением из них пасты в пластикаторе. Из получившегося сырья методом литья изготавливаются новые изделия.

Отечественный и зарубежный опыт переработки ПВХ

К сожалению, в России пока нет эффективной системы сбора и переработки отходов ПВХ. И хотя во многих крупных городах уже появились специализированные пункты приема, где можно сдать подобный мусор, предприятия, осуществляющие его переработку, до сих пор лишены надлежащей поддержки государства. Еще одним препятствием для вторичной переработки отходов поливинилхлорида является отсутствие обязательной маркировки на продукции и материалах, содержащих ПВХ.

За рубежом вторичная переработка множества видов отходов широко распространена и имеет мощную государственную поддержку. В большинстве развитых стран ответственность за утилизацию муниципальных отходов (включающих в себя не только бытовые, но и отходы производства) несут городские власти.

Именно поэтому для нашей страны одной из первостепенных задач является создание полноценной системы управления отходами, в основе которой лежит селективная утилизация различных видов пластмасс экономически выгодными и безопасными способами. Это поможет сократить количество вредного для экологии мусора на полигонах ТБО и вернуть в оборот значительную часть пригодного для повторного применения поливинилхлорида.

В процессе эксплуатации изделий из полимеров появляются отходы.

Бывшие в употреблении полимеры под действием температуры, окружающей среды, кислорода воздуха, различных излучений, влаги в зависимости от продолжительности этих воздействий изменяют свои свойства. Значительные объемы полимерных материалов, которые эксплуатируются на протяжении длительного времени и выбрасываются на свалки, загрязняют окружающую среду, поэтому проблема утилизации полимерных отходов чрезвычайно актуальна. Вместе с тем, эти отходы являются хорошим сырьем при соответствующей корректировке композиций для изготовления изделий различного назначения.

К бывшим в употреблении полимерным строительным материалам относятся полимерные пленки, используемые для накрытия парников, для упаковки строительных материалов и изделий; настилы полов коровников: рулонные и плиточные полимерные материалы для полов, отделочные материалы для стен и потолков; теплозвукоизоляционные полимерные материалы; емкости, трубы, кабели, погонажные и профильные изделия и т.д.

В процессе сбора и утилизации вторичного полимерного сырья применяются различные методы идентификации полимеров. Среди множества методов наиболее распространены следующие:

· ИК–спектроскопия (сравнение спектров известных полимеров с утилизируемыми);

· ультразвук (УЗ). В основу положено затухание УЗ. Определяется индекс HL по отношению затухания звуковой волны к частоте. УЗ–прибор подключается к компьютеру и устанавливается на технологическую линию утилизации отходов. Например, индекс HL ПЭНП 2,003 10 6 сек с отклонением 1,0%, а HL ПА-66 - 0,465 10 6 сек с отклонением ± 1,5%;

· рентгеновские лучи;

· лазернопиролизная спектроскопия.

Разделение смешанных (бытовых) отходов термопластов по видам проводят следующими основными способами: флотационным, разделением в жидких средах, аэросепарацией, электросепарацией, химическими методами и методами глубокого охлаждения . Наибольшее распространение получил метод флотации, который позволяет разделять смеси таких промышленных термопластов, как ПЭ, ПП, ПС и ПВХ. Разделение пластмасс производится при добавлении в воду поверхностно-активных веществ, которые избирательно изменяют их гидрофильные свойства. В некоторых случаях эффективным способом разделения полимеров может оказаться растворение их в общем растворителе или в смеси растворителей. Обрабатывая раствор паром, выделяют ПВХ, ПС и смесь полиолефинов; чистота продуктов - не менее 96%. Методы флотации и разделения в тяжелых средах являются наиболее эффективными и экономически целесообразными из всех перечисленных выше.

Переработка полиолефинов, бывших в употреблении

Отходы сельскохозяйственной ПЭ пленки, мешков из-под удобрений, трубы различного назначения, вышедшие из эксплуатации, отходы других источников, а также смешанные отходы подлежат утилизации с последующим их использованием. Для этого применяют специальные экструзионные установки для их переработки. При поступлении полимерных отходов на переработку показатель текучести расплава должен быть не менее 0,1 г/10 мин.

Перед тем как начать переработку, производят грубое разделение отходов, учитывая их отличительные признаки. После чего материал подвергается механическому измельчению, которое может быть как при нормальной (комнатной) температуре или при криогенном способе (в среде хладоагентов, например, жидкого азота). Измельченные отходы подают в моечную машину на отмывку, производимую в несколько приемов специальными моющими смесями. Отжатую в центрифуге массу с влажностью 10–15% подают на окончательное обезвоживание в сушильную установку, до остаточного содержания влаги 0,2%, а затем в экструдер. Расплав полимера подается шнеком экструдера через фильтр в стренговую головку. На фильтре кассетного или перемоточного типа производится очистка расплава полимера от различных примесей. Очищенный расплав продавливается через стренговые отверстия головки, на выходе из которой происходит обрезка стренг ножами на гранулы определенного размера, которые затем падают в охлаждающую камеру. Проходя специальную установку, гранулы обезвоживаются, сушатся и затариваются в мешки. В случае, если необходимо переработать тонкие ПО пленки, то вместо экструдера применяют агломератор.

Cушку отходов производят различными методами, применяя полочные, ленточные, ковшовые, с «кипящим» слоем, вихревые и другие сушилки, производительность которых достигает 500 кг/ч. Из-за низкой плотности пленка всплывает, а грязь оседает на дне.

Обезвоживание и сушку пленки осуществляют на вибросите и в вихревом сепараторе, ее остаточная влажность составляет не более 0,1%. Для удобства транспортировки и последующей переработки в изделия производят грануляцию пленки. В процессе гранулирования происходит уплотнение материала, облегчается его дальнейшая переработка, усредняются характеристики вторичного сырья, в результате чего получают материал, который можно перерабатывать на стандартном оборудовании.

Для пластикации измельченных и очищенных отходов полиолефинов применяют одночервячные экструдеры с длиной шнека (25–33) D , оснащенные фильтром непрерывного действия для очистки расплава и имеющие зону дегазации, позволяющие получать гранулы без пор и включений. При переработке загрязненных и смешанных отходов используют дисковые экструдеры специальной конструкции, с короткими многозаходными червяками длиной (3,5–5) D , имеющими цилиндрическую насадку в зоне выдавливания. Материал плавится за короткий промежуток времени, причем обеспечивается быстрая гомогенизация расплава. Изменяя зазор между конусной насадкой и кожухом, можно регулировать усилие сдвига и силу трения, изменяя при этом режим плавления и гомогенизации переработки. Экструдер снабжен узлом дегазации.

Получение гранул производится в основном двумя способами: грануляцией на головке и подводным гранулированием. Выбор способа гранулирования зависит от свойств перерабатываемого термопласта и, особенно, от вязкости его расплава и адгезии к металлу. При грануляции на головке расплав полимера выдавливается через отверстие в виде стренг, которые отрезаются скользящими по фильерной плите ножами. Полученные гранулы размером 4– 5 мм (по длине и диаметру) ножом отбрасываются от головки в камеру охлаждения, а затем подаются в устройство отжима влаги.

При использовании оборудования с большой единичной мощностью применяют подводное гранулирование. При этом способе расплав полимера выдавливается в виде стренг через отверстия фильерной плиты на головке. Пройдя ванну охлаждения с водой, стренги поступают на устройство резки, где они режутся на гранулы вращающимися фрезами.

Температура охлаждающей воды, поступающей в ванну по противотоку движения стренг, поддерживается в пределах 40–60 °С, а количество воды составляет 20–40 м 3 на 1 т гранулята.

В зависимости от типоразмера экструдера (величины диаметра шнека и его длины) варьируется производительность, зависящая от реологических характеристик полимера. Число выходных отверстий в головке может быть в пределах 20–300.

Из гранулята получают упаковки для товаров бытовой химии, вешалки, детали строительного назначения, поддоны для транспортировки грузов, вытяжные трубы, облицовку дренажных каналов, безнапорные трубы для мелиорации и другие изделия, которые характеризуются пониженной долговечностью в сравнении с изделиями, полученными из первичного полимера. Исследования механизма процессов деструкции, протекающих при эксплуатации и переработке полиолефинов, их количественное описание позволяют сделать вывод о том, что получаемые изделия из вторичного сырья должны обладать воспроизводимыми физико-механическими и технологическими показателями.

Более приемлемым является добавление вторичного сырья к первичному в количестве 20–30%, а также введение в полимерную композицию пластификаторов, стабилизаторов, наполнителей до 40–50%. Химическая модификация вторичных полимеров, а также создание высоконаполненных вторичных полимерных материалов позволяет еще шире использовать полиолефины, бывшие в употреблении.

Модификация вторичных полиолефинов

Методы модификации вторичного полиолефинового сырья можно разделить на химические (сшивание, введение различных добавок, главным образом органического происхождения, обработка кремнийорганическими жидкостями и др.) и физико-механические (наполнение минеральными и органическими наполнителями).

Например, максимальное содержание гель-фракции (до 80%) и наиболее высокие физико-механические показатели сшитого ВПЭНП достигаются при введении 2–2,5% пероксида дикумила на вальцах при 130 °C в течение 10 мин. Относительное удлинение при разрыве такого материала - 210%, показатель текучести расплава составляет 0,1–0,3 г/10 мин. Степень сшивания уменьшается с повышением температуры и увеличением продолжительности вальцевания в результате протекания конкурирующего процесса деструкции. Это позволяет регулировать степень сшивания, физико-механические и технологические характеристики модифицированного материала. Разработан метод формования изделий из ВПЭНП путем введения пероксида дикумила непосредственно в процессе переработки и получены опытные образцы труб и литьевых изделий, содержащих 70–80 % гель-фракции.

Введение воска и эластопласта (до 5 масс. ч.) значительно улучшает перерабатываемость ВПЭ, повышает показатели физико-механических свойств (особенно относительное удлинение при разрыве и стойкость к растрескиванию - на 10% и с 1 до 320 ч соответственно) и уменьшают их разброс, что свидетельствует о повышении однородности материала.

Модификация ВПЭНП малеиновым ангидридом в дисковом экструдере также приводит к повышению его прочности, теплостойкости, адгезионной способности и стойкости к фотостарению. При этом модифицирующий эффект достигается при меньшей концентрации модификатора и меньшей продолжительности процесса, чем при введении эластопласта. Перспективным способом повышения качества полимерных материалов из вторичных полиолефинов является термомеханическая обработка кремнийорганическими соединениями. Этот способ позволяет получать изделия из вторичного сырья с повышенной прочностью, эластичностью и стойкостью к старению.

Механизм модификации заключается в образовании химических связей между силоксановыми группами кремнийорганической жидкости и непредельными связями и кислородосодержащими группами вторичных полиолефинов.

Технологический процесс получения модифицированного материала включает следующие стадии: сортировка, дробление и отмывка отходов; обработка отходов кремнийорганической жидкостью при 90±10 °C в течение 4–6 ч; сушка модифицированных отходов методом центрифугирования; перегрануляция модифицированных отходов.

Помимо твердофазного способа модификации предложен способ модификации ВПЭ в растворе, который позволяет получать порошок ВПЭНП с размером частиц не более 20 мкм. Этот порошок может быть использован для переработки в изделия методом ротационного формования и для нанесения покрытий методом электростатического напыления.

Наполненные полимерные материалы на основе вторичного полиэтиленового сырья

Большой научный и практический интерес представляет создание наполненных полимерных материалов на основе вторичного полиэтиленового сырья. Использование полимерных материалов из вторичного сырья, содержащих до 30% наполнителя, позволит высвободить до 40% первичного сырья и направить его на производство изделий, которые нельзя получать из вторичного (напорные трубы, упаковочные пленки, транспортная многооборотная тара и др.).

Для получения наполненных полимерных материалов из вторичного сырья можно использовать дисперсные и армирующие наполнители минерального и органического происхождения, а также наполнители, которые можно получать из полимерных отходов (измельченные отходы реактопластов и резиновая крошка). Наполнению можно подвергать практически все отходы термопластов, а также смешанные отходы, которые для этой цели использовать предпочтительней и с экономической точки зрения.

Например, целесообразность применения лигнина связана с наличием в нем фенольных соединений, способствующих стабилизации ВПЭ при эксплуатации; слюды - с получением изделий, обладающих низкой ползучестью, повышенной тепло- и атмосферостойкостью, а также характеризующихся небольшим износом перерабатывающего оборудования и низкой стоимостью. Каолин, известняк, сланцевая зола, угольные сферы и железо применяются как дешевые инертные наполнители.

При введении в ВПЭ мелкодисперсного фосфогипса, гранулированного в полиэтиленовом воске, получены композиции, имеющие повышенное удлинение при разрыве. Этот эффект можно объяснить пластифицирующим действием полиэтиленового воска. Так, прочность при разрыве ВПЭ, наполненного фосфогипсом, на 25% выше, чем у ВПЭ, а модуль упругости при растяжении больше на 250%. Усиливающий эффект при введении во ВПЭ слюды связан с особенностями кристаллического строения наполнителя, высоким характеристическим отношением (отношением диаметра чешуйки к толщине), причем применение измельченного, порошкообразного ВПЭ позволяет сохранить строение чешуек при минимальном разрушении.

Среди полиолефинов наряду с полиэтиленом значительные объемы приходятся на производство изделий из полипропилена (ПП). Повышенные прочностные свойства ПП в сравнении с полиэтиленом и стойкость его по отношению к окружающей среде свидетельствует об актуальности его рециклинга. У вторичного ПП содержится ряд примесей, таких как Ca, Fe, Ti, Zn, которые способствуют зародышам кристаллообразования и созданию кристаллической структуры, что приводит к повышению жесткости полимера и большим значениям как исходного модуля упругости, так и квазиравновесного. Для оценки механической работоспособности полимеров используют метод релаксационных напряжений при различных температурах. Вторичный ПП в одних и тех же условиях (в диапазоне температур 293–393 К) выдерживает гораздо большие механические напряжения без разрушения, чем первичный, что позволяет использовать его для изготовления жестких конструкций.

Переработка полистирола, бывшего в употреблении

Полистирольные пластики, бывшие в употреблении, могут быть использованы в следующих направлениях: утилизация технологических отходов ударопрочного полистирола (УПС) и акрилонитрилбутадиен-стирольного (АБС) – пластика методами литья под давлением, экструзии и прессования; утилизация изношенных изделий, отходов пенополистирола (ППС), смешанных отходов, утилизация сильно загрязненных промышленных отходов .

Значительные объемы полистирола (ПС) приходятся на вспененные материалы и изделия из них, плотность которых находится в пределах 15–50 кг/м 3 . Из этих материалов изготавливают матрицы форм для упаковки, кабельную изоляцию, ящики для затаривания овощей, фруктов и рыбы, изоляцию холодильников, рефрижератов, поддоны для ресторанов фаст-фуд, опалубку, теплозвукоизоляционные плиты для изоляции зданий и сооружений и т.д. Кроме того, при транспортировании бывших в употреблении таких изделий резко снижаются транспортные расходы из-за низкой насыпной плотности отходов вспененного ПС.

Один из основных методов рециклинга отходов вспененного полистирола - механический способ переработки. Для агломерации применяют специально разработанные машины, а для экструдирования - двухшнековые экструдеры с зонами дегазации.

Пункт потребителя является основным местом размещения оборудования для механического рециклинга отходов изделий из вспененного полистирола, бывших в употреблении. Загрязненные отходы вспененного ПС подлежат осмотру и сортируются. При этом извлекаются загрязнения в виде бумаги, металла, других полимеров и различных включений. Полимер измельчается, моется и подвергается сушке. Для обезвоживания полимера используется метод центрифугирования. Окончательное измельчение производится в барабане, а из него отходы поступают в специальный экструдер, в котором подготовленный к переработке полимер сжимается и расплавляется при температуре около 205–210 °C. Для дополнительной очистки расплава полимера устанавливается фильтр, который работает по принципу перемотки фильтрующего материала или кассетного типа. Отфильтрованный расплав полимера поступает в зону дегазации, где шнек имеет более глубокую нарезку в сравнении с компрессионной зоной. Далее расплав полимера поступает в стренговую головку, стренги охлаждаются, сушатся и гранулируются. В процессе механической регенерации отходов ПС происходят процессы деструкции и структурирования, поэтому важно, чтобы материал подвергался минимальному напряжению сдвига (функция геометрии шнека, числа оборотов и вязкости расплава) и малому времени пребывания под термомеханической нагрузкой. Снижение деструктивных процессов производится за счет галогенирования материала, а также введения в полимер различных добавок.

Механический рециклинг вспененного полистирола регулируется исходя из области применения вторичного полимера, например, для получении изоляции, картона, облицовки и т.д.

Существует метод деполимеризации отходов полистирола. Для этого отходы ПС или вспененного ПС измельчаются, загружаются в герметический сосуд, нагреваются до температуры разложения, а выделяющийся вторичный стирол охлаждается в холодильнике и полученный таким образом мономер собирается в герметическом сосуде. Метод требует полной герметизации процесса и значительных энергозатрат.

Переработка поливинилхлорида (ПВХ), бывшего в употреблении

Рециклинг вторичного ПВХ предусматривает переработку бывших в употреблении пленок, фитингов, труб, профилей (в т.ч. оконных рам), емкостей, бутылок, плит, рулонных материалов, кабельной изоляции и т.д.

В зависимости от состава композиции, которая может состоять из винипласта или пластиката и назначения вторичного ПВХ, способы рециклинга могут быть различными.

Для вторичного использования отходы ПВХ продукции подвергаются мойке, сушке, измельчению и сепарации различных включений, в т.ч. металлов. Если изделия изготовлены из композиций на основе пластифицированного ПВХ, то чаще всего используют криогенное измельчение. Если изделия изготовлены из жесткого ПВХ, то применяют механическое дробление.

Пневматический способ применяют для отделения полимера от металла (провода, кабели). Выделенный пластифицированный ПВХ может перерабатываться методом экструзии или литья под давлением. Метод разделения по магнитным свойствам может быть использован для удаления металлических и минеральных включений. Для отделения алюминиевой фольги от термопласта используют нагрев в воде при 95–100 °C.

Отделение этикеток от негодных контейнеров производится методом его погружения в жидкий азот или кислород с температурой около –50 °C, что придает этикеткам или адгезиву хрупкость и позволяет затем их легко измельчить и отделить однородный материал, например, бумагу. Для переработки отходов искусственных кож (ИК), линолеумов на основе ПВХ предлагается способ сухой подготовки пластмассовых отходов с помощью компактора. Он включает ряд технологических операций: измельчение, сепарацию текстильных волокон, пластикацию, гомогенизацию, уплотнение и грануляцию, где можно также вводить добавки.

Отходы кабеля с ПВХ изоляцией поступают в дробилку и транспортером подаются в загрузочный бункер криогенной шахты, которая представляет собой герметичную емкость со специальным транспортирующим шнеком. В шахту подается жидкий азот. Охлажденные дробленые отходы выгружаются на станок для измельчения, а оттуда они поступают на устройство для сепарации металлических включений, где хрупкий полимер осаждается и пропускается через электростатическую корону барабана сепаратора и там производится извлечение меди.

Значительные объемы бутылок из ПВХ, бывших в употреблении, требуют различных методов их утилизации. Заслуживает внимания метод разделения ПВХ от различных примесей по плотности раствора нитрата кальция в ванне.

Механический процесс рециклинга ПВХ бутылок предусматривает основные стадии процесса переработки отходов вторичных термопластов, но в отдельных случаях имеет свои отличительные особенности.

В процессе эксплуатации различных зданий и сооружений образуются значительные объемы металлопластиковых оконных рам на основе ПВХ композиций, бывших в употреблении. Поступающие на повторную переработку ПВХ рамы с каркасом, бывшие в употреблении, содержат приблизительно 30 %масс. ПВХ и 70 %масс. стекла, металла, дерева и резины. В среднем оконная рама содержит около 18 кг ПВХ. Поступающие рамы сгружаются в емкость шириной 2,5 м и длиной 6,0 м. Затем они спрессовываются на горизонтальном прессе и превращаются в секции длиной в среднем до 1,3–1,5 м, после чего материал допрессовывается с помощью катка и поступает на измельчитель, в котором ротор вращается с регулируемой скоростью. Крупная смесь из ПВХ, металла, стекла, резины и древесины подается на конвейер, а затем на магнитный сепаратор, где происходит отделение металла, а после чего материал поступает на вращающий сепарационный металлический барабан. Эта смесь классифицируется на частицы размером <4 мм, 4–15 мм, 15–45 мм, >45 мм.

Фракции (>45 мм) больше обычного размера возвращаются на повторное дробление. Фракцию размером 15–45 мм отправляют на разделитель металла, а затем к отделителю резины, представляющему собой вращающийся барабана с резиновой изоляцией.

После удаления металла и резины эту грубую фракцию отправляют назад на измельчение для дальнейшего уменьшения размера.

Полученная смесь размером частиц 4– 15 мм, состоящая из поливинилхлорида, стекла, мелкого остатка и деревянных отходов из силоса подается через сепаратор на барабанное сито. Здесь материал разделяется снова на две фракции размером частицы: 4–8 и 8– 15 мм.

Для каждого диапазона размера частицы используются по две отдельных линий обработки, которые в общей сложности составляют четыре линии обработки. Разделение дерева и стекла имеет место в каждой из этих линий обработки. Дерево отделяется путем использования наклонных вибрирующих воздушных сит. Дерево, которое легче относительно других материалов, транспортируется вниз потоком воздуха, а более тяжелые частицы (поливинилхлорид, стекло) транспортируются вверх. Разделение стекла выполнено в подобной манере на последующих ситах, где более легкие частицы (т.е. поливинилхлорид), транспортируются вниз, в то время как тяжелые частицы (т.е. стекло) транспортируются вверх. После удаления дерева и стекла соединяются фракции поливинилхлорида от всех четырех линий обработки. Металлические частицы обнаруживаются и удаляются с помощью электроники.

Очищенный поливинилхлорид поступает в цех, где он увлажняется и гранулируется до размера 3– 6 мм, после чего гранулы сушатся горячим воздухом до определенной влажности. Поливинилхлорид разделяется на четыре фракции размером частиц 3, 4, 5 и 6 мм. Любые гранулы с завышенными размерами (то есть > 6 мм) возвращаются на участок для повторного измельчения. Резиновые частицы отделяются от поливинилхлорида на вибрационных ситах.

Заключительный этап заключается в оптикоэлектронном процессе сортировки цвета, который отделяет белые частицы поливинилхлорида от цветных. Это выполняется для фракций каждого размера. Так как количество цветного поливинилхлорида является небольшим по сравнению с белым поливинилхлоридом, производится сортировка по размеру белых фракций поливинилхлорида, которые сохраняются в отдельных бункерах, пока цветные потоки поливинилхлорида смешиваются и сохраняются в одном бункере.

У процесса есть некоторые специальные особенности, которые делают операции экологически чистыми. Загрязнения воздуха не происходит, так как измельчение и воздушная сепарация оснащены системой извлечения пыли, собирающей пыль, бумагу и фольгу в воздушном потоке и подающей их в ловушку микрофильтра. Измельчитель и барабанное сито изолированы, чтобы уменьшить возникновение шума.

Во время мокрого измельчения и мытья поливинилхлорида от загрязнений вода подается на повторную очистку.

Переработанный поливинилхлорид используется в производстве новых профилей окна, полученных методом соэкструзии. Чтобы получить высокое качество поверхности, требуемое для оконных рам, профили которых получены методом соэкструзии, внутренняя поверхность рам выполнена из вторичного переработанного поливинилхлорида, а внешняя поверхность - из первичного поливинилхлорида. Новые рамы включают 80% веса переработанного поливинилхлорида и по механическим и эксплуатационным свойствам сопоставимые с рамами, изготовленными из 100% первичного поливинилхлорида.

К основным методам переработки отходов поливинилхлоридных пластиков относятся литье под давлением, экструзия, каландрование, прессование.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий