Из-за стремительного развития промышленных производств человечество встает перед необходимостью использования новых технологий по утилизации отходов. Сегодня в России около 94% мусора просто оставляется на специальных полигонах. В Европе этот показатель тоже оставляет желать лучшего, пусть и является значительно меньшим (40%). Как же можно изменить сложившуюся ситуацию?

Сжигание

Данная сравнительно новая технология в переработке отходов может рассматриваться как достаточно эффективная лишь при соблюдении ряда обязательных условий. Так, для ее реализации понадобится наличие мусоросжигательных заводов, оснащенных по последнему слову техники. На строительство таких предприятий обычно уходит много денег и времени (свыше 5 лет). Перед непосредственным началом процесса мусор должен быть отсортирован. Из общей массы удаляются аккумуляторы, а также металлические и пластиковые составляющие.

Международные исследовательские организации отмечают у этого метода сразу ряд объективных плюсов, а именно:

- Практически полное отсутствие неприятных запахов.

- Малая доля выделяемых в атмосферу токсичных веществ. Исследования журнала «Waste Management» доказали, что мусоросжигание ежегодно провоцирует выброс в воздух только 3,4 г. диоксинов против 1300 г., которые наблюдаются при образовании свалок. Организация «UK Environmental Services Association» установила, что технология не вызывает мутаций в растениях, выращиваемых вблизи перерабатывающих заводов, а также не провоцирует у человека опухолевых заболеваний и недугов дыхательной системы.

- Возможность получения мощной тепловой и энергетической ресурсной базы. Это оказывается особенно актуальным при использовании пиролиза – технологии, при которой соединение низких или высоких температур (от 450 до 900° или более 900° соответственно) с недостаточным количеством кислорода приводит не к выделению вредных и ядовитых веществ, а к разложению предмета на составные элементы. В России данный способ пока находится на стадии разработки и экспериментальной проверки. Предполагается, что внедрение пиролиза в постоянную практику обеспечит теплом целые города с населением в 300000 человек. Сами предприятия будут способны служить жителям по 20 лет при среднем сроке окупаемости в 4 года. Их также не придется снабжать энергией для функционирования, ведь вырабатываемый в результате горения синтез-газ и станет топливом для реакторов.

Сжигание мусора также позволяет не образовывать многокилометровые развалы, к которым с окрестных территорий стягиваются птицы и грызуны – переносчики заразы и вирусов. Однако этот метод требует обязательной утилизации золы в специальные хранилища ввиду того, что, содержащая в себе некоторые примеси тяжелых металлов, диоксинов и ртути, она не может быть просто развеяна или оставлена на земле.

Плазменная переработка

Следующая новая технология по переработке отходов является одним из самых безопасных и инновационных решений, которое можно было найти в данном вопросе. Здесь также используется принцип обработки массы высокими температурами, однако сор доводится не до разложения, а до превращения в газ.

В таком состоянии бывшие предметы перегоняются в пар, благодаря чему получается сразу несколько полезных ресурсов:

- электроэнергия;

- экологически чистый шлак;

- непиролизуемые остатки, которые могут вторично применяться в производственных целях.

Заводы, функционирующие на основе принципа плазменной переработки, имеют замкнутое и цикличное действие: так, их реакторам не нужна новая энергия, потому что они работают на части собственного тепла. Эта система не требует и предварительной сортировки и подготовки материала, т.к. она способна без вреда для природы и здоровья человека уничтожать любые отходы, уменьшая их изначальную массу более чем в 300 раз. Такой показатель не может продемонстрировать ни один из известных в настоящий момент методов утилизации. Использование плазмы отличается и минимальными затратами – избавление от 1 т. мусора оказывается в 3 раза более дешевым, чем при следовании любому другому способу. Именно поэтому плазматроны активно применяются в прогрессивных с технологической точки зрения странах – США, Великобритании, Японии, Китае.

Засыпка

Среди технологий по утилизации отходов можно найти и те, которые используются не столько в силу очевидных положительных критериев, сколько в силу экономической выгоды. Ярким примером нового способа подобного рода является засыпка полигона ТБО, в результате которой происходит образование синтеза газов – метана, диоксида углерода, азота, водорода, сероводорода и кислорода. Другими словами, свалка не просто оставляется на поверхности планеты на годы, а хоронится под слоем земли и глины на 10-30 лет. Спустя время происходит выработка неопасного природного свалочного газа, который затем применяется для производства топлива, пара, тепла и электроэнергии.

Важно! Реализация данного метода возможна только при наличии специальных глубоких котлованов, внутри которых должно быть установлено насосное оборудование для передачи газообразных продуктов разложения на предприятия.

Компостирование

Последняя новая технология переработки бытовых отходов отлично подходит для материалов органического происхождения – пищевых остатков, растительности, бумаги. Этот способ утилизации, не используемый в масштабной промышленности, является излюбленным у дачников и фермеров. Процесс компостирования заключается в формировании специальных куч разных размеров, которые подвергаются регулярному переворачиванию (ежедневному, 1 раз в месяц, 1 раз в год и т.д. в зависимости от пожеланий человека к длительности создания компоста).

Полученный в результате разложения в естественных климатических условиях продукт активно применяется как ценное удобрение при возделывании земель, высадке культур и насыщении почвы.

Обращение с отходами – деятельность, в процессе которой образуются

отходы, а также деятельность по сбору, использованию, обезвреживанию, транспортированию, размещению отходов. Процессы обращения с отходами (жизненный цикл отходов) включают в себя следующие этапы: образование, накопление и временное хранение, первичная обработка (сортировка, дегидрация, нейтрализация, прессование, тарирование и др.), транспортировка, вторичная переработка (обезвреживание, модификация, утилизация, использование в качестве вторичного сырья), складирование, захоронение и др.

Разнообразие непищевых отходов предприятий пищевой индустрии и многопрофильность их применения подразумевают использование разных технологий утилизации. И чем совершеннее эти технологии, тем выше рентабельность переработки и качество получаемой продукции.

Система сбора и переработки отходов должна опираться на принцип максимального ограничения влияния отходов на окружающую среду. Для достижения этого важны следующие приоритеты:

Минимизация загрязнения окружающей среды от несанкционированных свалок;

Максимальная утилизация всех ценных составляющих пищевых отходов;

Постепенная подготовка населения к раздельному сбору отходов;

Максимальное использование ценных вторичных ресурсов; -ресурсосбережение при обращении с пищевыми отходами;

– прозрачный учет данных как основа для принятия решений по тарифам, а также иных управленческих решений;

Улучшение качества жизни населения.

В качестве основных технических элементов системы обращения с пищевыми отходами можно рассмотреть следующие подсистемы:

1) сбор и промежуточное складирование пищевых отходов;

2) вывоз пищевых отходов;

3) переработка пищевых отходов;

4) захоронение неутилизируемых фракций.

5) переработка пищевых отходов в биогаз;

6).использование новейших технологий утилизации пищевых отходов.

Технологии обращения с пищевыми отходами разделяются, как правило, на несколько следующих этапов.

Организация системы сбора пищевых отходов

Принимаемая система сбора отходов зависит от расстояния населенного пункта до объекта переработки, вида жилого фонда (высотная или малоэтажная застройка), планировки (ширина проездов, наличие площадей для разворота техники и т.п.), принятой стратегии обращения с отходами (основной технологией служит захоронение, отбор вторичного сырья или сжигание), климатических условий, принятой технологии сбора (в одно ведро, селективный), применяемой техники для вывоза отходов, наличия ограничений по габаритам и весу транспорта для вывоза отходов.

Основными вариантами реализации сбора отходов являются:

Сбор в контейнеры малой емкости (до 3 куб. м);

Сбор отходов с использованием мусоропроводов;

Сбор с использованием сменяемых контейнеров с подпрессовкой/без подпрессовки в заглубленном или наземном исполнении;

Индивидуальная система сбора с использованием мешков.

Современный и надежный контейнерный парк, позволяющий собирать пищевые отходы, является наряду с мусороуборочной техникой основой для эффективного сбора и транспортировки пищевых отходов к местам их дальнейшей обработки (перегрузки, сортировки, утилизации).

Число контейнеров должно определяться исходя из сложившейся ситуации и экономической целесообразности.

Основные требования к контейнерам:

Наличие крышек для предотвращения распространения дурных запахов, растаскивания отходов животными, распространения инфекций, сохранения ресурсного потенциала отходов, предотвращения обводнения отходов;

Оснащение колесами, что позволяет выкатывать контейнер для опорожнения при вывозе мусороуборочной техникой с задней загрузкой;

Прочность, огнеупорность, сохранение прочностных свойств в холодный период времени;

Низкие адгезионные свойства (с целью предотвращения примерзания и прилипания отходов).

Достоинства данной схемы:

Возможность использования при внедрении раздельного сбора;

Удобство использования для отходообразователей (есть возможность разместить отходы на площадке в любое время);

Достаточно низкие удельные затраты на транспортировку (маршрут может быть легко оптимизирован).

Схема с использованием контейнерных площадок, рассчитанных на сбор отходов от большого числа поставщиков, подходит для сбора отходов от объектов инфраструктуры и благоустроенного жилого фонда. Использование данной схемы в сельской местности нецелесообразно, так как проблематично организовать регулярный вывоз отходов.

Сбор пищевых отходов с использованием мусоропроводов реализуется в домах с количеством этажей более девяти. При этом отходы накапливаются в специально отведенном помещении внутри дома в течение суток и более, что приводит к распространению запахов, размножению насекомых и грызунов, являющихся переносчиками различных заболеваний.

Основное и единственное достоинство системы сбора отходов с использованием мусоропроводов – удобство выноса мусора для населения.

К недостаткам такой системы можно отнести:

Невозможность организации селективного сбора;

Распространение насекомых, грызунов, являющихся переносчиками инфекций;

Неудобство обслуживания.

Организация системы вывоза пищевых отходов.

Варианты системы вывоза пищевых отходов: прямой вывоз собирающими мусоровозами и двухэтапный вывоз с промежуточной перегрузкой на станции.

Прямой вывоз отходов собирающими мусоровозами (с объемом кузова 12 – 18 куб. м) применим только в том случае, если расстояние до объекта захоронения не более 15 – 17 км, в противном случае их использование становится экономически нецелесообразным.

Мусоровозы с задней загрузкой позволяют:

Обслуживать контейнеры различной конфигурации (от 0,1 до 2 куб. м);

Минимизировать затраты на загрузку отходов (меньшая высота подъема контейнера);

Обеспечить более комфортные условия труда для работников, обслуживающих спецтехнику;

Уменьшить количество просыпающихся отходов.

Подбор транспорта для вывоза пищевых отходов во многом определяется принятой системой сбора. Кроме того, при подборе оборудования следует учитывать:

Максимально разрешенные нагрузки на дорожное полотно;

Возможность подъезда и разворота техники (ширина улиц, наличие разворотных площадок, мостов, тоннелей, арок и т.п.);

Количество и качество образующихся отходов.

Вывоз отходов с контейнерных площадок осуществляется собирающими мусоровозами. По способу погрузки пищевых отходов из контейнера собирающие мусоровозы делятся на две группы: (1) мусоровозы задней загрузки; (2) мусоровозы боковой загрузки. Для обслуживания описанного выше контейнерного парка для сбора пищевых с помощью "евроконтейнеров" или контейнеров типа ГМТ (60 – 240 л) оптимальным является использование мусоровозов с задней загрузкой, например, типа "ротопресс" или "вариопресс".

Основные преимущества технологии задней загрузки:

Коэффициент уплотнения мусора в мусоровозах с задней загрузкой достигает 5, в то время как в мусоровозах с боковой загрузкой этот коэффициент не превышает 1,5 – 2, поэтому при одном и том же объеме мусоросборника при применении соответствующего шасси грузоподъемность мусоровоза увеличивается в 2,5 – 3 раза, что позволяет пропорционально сократить требуемый парк спецтехники;

Технология задней загрузки позволяет решать экологические проблемы за счет исключения просыпания мусора при загрузке контейнера, так как загрузка осуществляется в габаритах мусороприемника, а не через небольшую воронку на крыше мусоросборника, как при боковой загрузке;

Работа с механизмом опрокидывания на мусоровозах с задней загрузкой значительно безопасней для оператора машины, так как подъем контейнера осуществляется на высоту 1,5 – 1,8 м от земли, а не на 2,5 – 4 м, как при боковой загрузке;

При задней загрузке твердыми бытовыми отходами мусоровоз может загружаться и вручную, и фронтальным погрузчиком, что исключено при боковой погрузке.

Двухэтапный вывоз с промежуточной перегрузкой на станции применяется при дальности вывоза более 17 – 25 км.

Доставка пищевых отходов на мусороперегрузочные станции осуществляется малыми собирающими мусоровозами. Вывоз отходов с мусороперегрузочной станции осуществляется мусоровозами со съемными контейнерами 20 – 30 куб. м в уплотненном состоянии.

При выборе большегрузных мусоровозов следует учитывать:

Снаряженную массу транспортного средства (не превышает ли она допустимую нагрузку на дороги);

Длину транспортного средства, радиус разворота, высоту, ширину;

Уровень шумности;

Уровень загрязнения окружающей среды (при наличии особых требований);

Возможность работы в зимний период.

Устройство мусороперегрузочных станций позволяет:

Снизить временные затраты на сбор и вывоз отходов;

Снизить эксплуатационные затраты на ГСМ и ремонт парка мусоровозов;

Укрупнить объекты переработки;

Накапливать транспортные партии вторичного сырья и компостных фракций на мусороперегрузочной станции;

Производить первичную обработку отходов (прессование, тюкование).

Все указанные преимущества в конечном итоге приводят к снижению затрат на сбор и вывоз отходов.

Общей частью различных вариантов схем одноуровневых МПС является следующий технологический процесс:

а) собирающий мусоровоз выгружает отходы на бетонированную площадку приемного отделения МПС;

б) на площадке приемного отделения производится ручной отбор крупногабаритных отходов и металлолома;

в) автопогрузчиком ТБО сгружаются на заглубленную часть наклонного приемного пластинчатого конвейера;

г) с наклонного приемного конвейера ТБО сбрасываются либо:

В транспортный большегрузный (до 25 т) мусоровоз через накопительную воронку путем дозированной подачи ТБО приемным конвейером (вариант 1);

В пресс-контейнер, а также в буферный накопительный бункер объемом до 30 куб. м каждый со стационарным компактором и последующей погрузкой пресс-контейнера на большегрузное транспортное средство, оборудованное механизмом "мультилифт", тросовым или цепным устройством (вариант 2). Наполнение пресс-контейнера или буферного накопительного бункера регулируется реверсивным конвейером на торце приемного конвейера. Реализация схемы МПС по варианту 2 рекомендуется при невысокой производительности станции и небольшом (порядка 5 – 10 км) расстоянии до полигона;

В стационарный пакетирующий пресс для пищевых отходов с автоматической обвязкой 4 – 5 рядами проволоки и последующей погрузкой сформированных тюков плотностью до 1 т/куб. м с помощью погрузчика с боковым захватом на большегрузное транспортное средство (вариант 3).

Станции большой мощности отличаются наличием зоны для временного накопления отходов (для аккумуляции отходов в часы пик, в случае поломки и при плановом ремонте оборудования). Техника, направляемая на станцию, проходит участок контроля, где машина взвешивается, подвергается радиационному и визуальному контролю. Далее отходы направляются на площадку разгрузки.

Организация сортировки отходов.

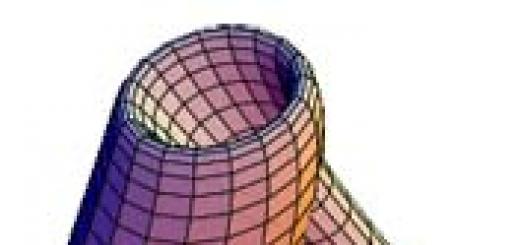

Представим конвейерную схему сортировки отходов на рис 1.

Рисунок 1 Конвейерная схема сортировки отходов

Отсортированное вторсырье сбрасывается в шахты, после чего оно попадает в бункер, находящийся под контрольной площадкой. Когда бункер заполнен, вторсырье конвейером направляется в центральный пакетирующий пресс.

Здесь ценные вещества прессуются в пакеты и направляются в склад пакетов, где они будут находиться до следующего этапа их обработки.

Фракции, оставшиеся на контрольной площадке, очищаются от металлов надленточным магнитным сепаратором. Остатки вывозятся на полигон и уплотняются.

Транспортировка подлежащего переработке материала или продукции осуществляется при обеспечении непрерывного потока материала. При механической подготовке смешанных отходов происходит выход пыльного отработанного воздуха. Он вытягивается у источника и выводится на промышленный фильтр, встроенный на этой линии. Пыль добавляется к остаткам, направляемым на полигон.

Переработка пищевых отходов

В качестве основных вариантов промышленной переработки пищевых отходов могут быть рассмотрены:

Технология механобиологической переработки;

Технология энергетической утилизации;

Технология компостирования.

Способы механобиологической переработки отходов

1. Процесс предназначен для стабилизации отходов перед дальнейшим захоронением на полигонах. Технология разработана таким образом, чтобы обеспечить максимально полное разложение органических веществ и отделение горючих компонентов. Дополненная процессом перколяции, данная технология позволяет на ограниченном пространстве с низкими эмиссиями сократить время стабилизации отходов на полигоне захоронения. Кроме того, технология позволяет получать компост. Преимущества технологии: увеличение срока эксплуатации полигона захоронения, сокращение массы захораниваемых отходов, снижение затрат на захоронение, стабилизация отходов, производство компоста.

2. Процесс нацелен на оптимальное использование энергетического потенциала отходов. Технология разработана таким образом, чтобы снизить объемы захораниваемых отходов и максимально их гомогенизировать. Преимущества: сокращение объемов отходов, направляемых на захоронение, снижение затрат на захоронение, увеличение производительности.

3. Процесс ориентирован на максимальное сокращение объемов захораниваемых отходов. Оба основных выходящих потока (высокоэнергетическая и аэробно-стабилизированная фракции) после дополнительной подготовки (сушки, измельчения и т.п.) могут быть переработаны путем пиролиза, газификации, сжигания в цементных печах и т.п.

После удаления негабаритных компонентов отходы измельчаются и перемешиваются при помощи специального оборудования.

Далее отходы при помощи барабанного грохота делятся на два потока, при этом размер отверстий сита подбирается в зависимости от состава отходов. Отсев представляет собой богатую органическими компонентами мелкую фракцию. Крупная фракция – сухие компоненты, обладающие высоким энергетическим потенциалом. Обе фракции проходят магнитный сепаратор для отделения черных металлов. Далее мелкая фракция поступает на биологическую переработку (перколяцию), а крупная в зависимости от принятой модели направляется на захоронение или энергетическую утилизацию как вторичное сырье напрямую или после дополнительной обработки. Если отсев представляет собой слаборазлагаемую или сухую органическую фракцию, для которой перколяция неэффективна, он может измельчаться или напрямую подаваться на дальнейшую переработку. Это позволяет отправить промышленные и некоторые другие отходы сразу на прессование. Механическая обработка применяется для смеси отходов.

Перколяция (аэробный гидролиз) является центральным процессом механобиологической переработки отходов и лимитирует общую производительность технологии. Перколятор – горизонтальный цилиндрический реактор непрерывного действия с гидравлически вращающимся центральным стержнем со скребками, расположенными над решеткой. Материал находится в перколяторе около двух дней при температуре 40 – 45 градусов. В реактор подается воздух и подогретая вода, все механически перемешивается, действие воды и микроорганизмов способствует переходу органических веществ в жидкую фазу.

Обогащенная органическими веществами жидкая фаза выходит из перколятора через отверстия в сите. Отмытая твердая фракция через шнековый питатель подается на шнековый пресс для обезвоживания.

Водооборот. Обезвоживание твердой фракции. Твердая фракция выходит из перколятора насыщенной влагой и обезвоживается в шнековом прессе до содержания твердого вещества 55 – 60%. Отжатая вода возвращается в цикл, твердая фракция поступает на дальнейшую переработку.

Удаление минералов и волокон. Технологическая вода из перколятора и шнекового пресса очень насыщена органическими и взвешенными веществами, а также волокнами. Тяжелые инертные материалы (песок, стекло, камни и т.п.) удаляются из технологической воды путем седиметации (осаждения).

Волокнистые частицы всплывают и могут быть отделены, однако в них могут содержаться органические растворимые вещества, поэтому они возвращаются на перколяцию. Для отделения и возврата тонких волокнистых частиц используется сито. После отделения волокон и взвешенных частиц технологическая вода через питатель поступает на анаэробное сбраживание.

Анаэробное сбраживание. Технологическая вода перекачивается в сбраживатель, в котором под воздействием анаэробных метаногенных микроорганизмов органические вещества разлагаются до биогаза. Образующийся биогаз состоит в основном из метана, углекислого газа и незначительного количества сероводорода.

Сбраживатель представляет собой автономный горизонтальный цилиндрический резервуар. Время пребывания технологической воды в реакторе достаточно для разложения органических веществ благодаря быстрому протеканию процесса. Технологическая вода поступает в реактор через впускные отверстия таким образом, что образуется взвешенный слой. Микроорганизмы удерживаются в верхней части реактора при помощи специального слоя. Поступление хлорида железа с отходами вызывает образование серы в осадке, который выводится из цикла.

Переработка твердой фракции. Твердая фракция, выходящая из перколятора, измельчается до размеров 30 – 50 мм и поступает на компостирование.

Твердая фракция, полученная при грохочении отходов, обладает высоким энергетическим потенциалом и может быть использована для получения вторсырья или отправлена на захоронение.

Очистка газов. Сложная система очистки отходящих газов и герметичность оборудования способствуют минимизации выбросов. Так, предварительная сортировка отходов, биологическая переработка и другие процессы, связанные с выделением дурнопахнущих газов, проводятся при отрицательном давлении. Перколяция и очистка технологической воды проводится в герметичном оборудовании. Выделение газов от обработанных отходов минимально благодаря биологическому разложению. Технологические газы от механической обработки подаются для аэрации компостируемых отходов. Для очистки газов, выбрасываемых в атмосферу, используются биофильтры или регенерируемые устройства термического окисления.

Основные характеристики завода механобиологической переработки. Производительность большинства заводов по механобиологической переработке твердых бытовых отходов находится в пределах между 20000 и 100000 т/год, некоторые заводы имеют производительность даже более 200000 т/год.

Время биологической переработки отходов варьирует от 7 дней до 15 недель.

Механическая сортировка пищевых отходов и их дробление позволяют:

Отобрать ценное сырье для его вторичной переработки;

Отобрать органическую фракцию пищевых отходов для ее последующего компостирования;

Повысить теплотехнические и экологические показатели сырья, предназначенного для сжигания.

Состав технологического оборудования и систем:

– сжигательные устройства, каждое из которых состоит из котла-утилизатора и топки, оснащенной загрузочным устройством, механической колосниковой решеткой, газогорелочными устройствами, системой удаления провала, летучей золы и системой выгрузки шлака;

Стационарные трубопроводы;

Система подачи и подогрева воздуха (дутьевые вентиляторы, паровые и газовые подогреватели);

Система газоочистного оборудования, расположенная за котлом;

Система шлако- и золоудаления;

Бункеры сбора твердых остатков и хранения реагентов для газоочистки и водоподготовки;

Оборудование энергетического комплекса, включая две паровые турбины с турбогенераторами;

Система химической водоподготовки, коррекционной обработки воды и химического контроля;

Автоматизированная система управления технологическим процессом (АСУТП);

Система мониторинга выбросов вредных веществ из дымовой трубы.

Необходимо отметить, что выбросы диоксинов и фуранов ниже европейских нормативов (0,1 нг/куб. нм) за счет:

Оптимизации горения пищевых отходов на колосниковой решетке;

Увеличения высоты топки котла, что обеспечивает необходимое двухсекундное пребывание дымовых газов при температуре выше 850 °C;

Ввода в дымовые газы активированного угля, абсорбирующего вторично образованные диоксины.

Для обезвреживания и утилизации золошлаковых отходов возможно применение технологии, которая позволяет получать строительные материалы в виде гранулята и бетонных плит.

Все оборудование завода, технологические процессы сжигания и вспомогательные системы эксплуатируются и управляются при минимальном участии человека и его контактов с отходами с помощью АСУТП.

Технология компостирования

Используется для утилизации биологической фракции отходов с получением применяемого в сельском хозяйстве компоста.

Размеры планируемого сооружения для компостирования определяются ожидаемыми объемами отходов, здесь также следует учесть и сезонные колебания массы отходов в течение года (в период с мая по октябрь обычно поступает в 1,7 раз больше отходов).

Общая технологическая схема компостерного комплекса приведена на рис. 2.

Рисунок 2 Общая технологическая схема компостерного комплекса

Компостирование начинается с приема, оценки и взвешивания доставленного материала. Если отходы не подлежат компостированию, они не принимаются и отсылаются на свалку либо для дальнейшей обработки.

Следующий этап – измельчение с использованием установки барабанного типа. После измельчения поступившие биоотходы проходят трехнедельное интенсивное упревание в туннеле. Для транспортировки материала в туннельное хранилище применяется логистический туннель. Альтернативной системой доставки является использование колесного погрузчика.

После заполнения туннеля упревания материалом ворота закрываются и включается вентиляция. Для компостирования в вентиляционный канал туннеля подводится свежий воздух из цехов через систему труб и туннельный вентилятор. Отработанный воздух поступает в вытяжную трубу и очищается в очистном устройстве со встроенным биофильтром. Все параметры процесса регистрируются и анализируются в системе управления комплексом.

По истечении первой недели интенсивного упревания в туннеле осуществляется переворачивание материала колесным погрузчиком.

Время нахождения в туннеле интенсивного упревания составляет 3 недели. По истечении этого срока материал переносится в открытое место. Перемещение материала служит его разрыхлению и выравниванию. Кроме того, при перемещении можно добавить влаги, в результате чего ее содержание будет находиться под контролем. Это благоприятствует процессу вызревания и позволяет оптимизированно руководить процессом распада биогенных компонентов.

По завершении вышеизложенных процессов материал размалывается и просеивается через сито. Крупные фракции отделяются и направляются в качестве структурного материала на повторное компостирование, а мелкие частицы являются конечным продуктом компостирования.

Технология переработки пищевых отходов в биогаз

В Западной Европе в последнее время в биогаз перерабатываются разные органические отходы: навоз и птичий помет, ил сточных вод, отходы скотобойного производства, предприятий по производству напитков и продовольствия. Биогазовые установки строятся на хозяйственных участках, водоочистительных и пищевых предприятиях. Переработанные в современных биогазовых установках сельскохозяйственные, промышленные и органические сточные отходы меньше засоряют почву, воду и воздух. В них уничтожаются опасные бактерии и вирусы, уменьшается запах, используются местные энергетические источники. С ужесточением требований к охране окружающей среды сельскохозяйственные и промышленные предприятия обязаны применять анаэробные технологии утилизации отходов. Закон об обращении с отходами устанавливает общие требования по превенции, учету, сбору, хранению, транспортировке, использованию, утилизации отходов, чтобы избежать отрицательного воздействия отходов на здоровье людей и окружающую среду, устанавливает основные принципы систем организации и планирования обращения с отходами. Правила и советы по передовому хозяйствованию регламентируют порядок и нормы удобрения полей отходами сельскохозяйственной и пищевой промышленности.

Технология экструзионной обработки

К новейшим приёмам переработки биологических отходов, соответствующим этим требованиям, относятся экструзионные технологии.

Экструзия (от латинского extrudo – выдавливание) – это процесс, совмещающий термо-, гидро- и механохимическую обработку сырья для получения продуктов с новой структурой и свойствами. Экструзионные технологии позволяют проводить быстро и непрерывно в одной машине (экструдере) ряд операций практически одновременно: перемешивать, сжимать, нагревать, стерилизовать, варить и формовать продукт. За короткое время в сырье происходят процессы, соответствующие длительной термообработке.

В наиболее экономически развитых государствах (США, Япония, страны Западной Европы) экструзионные технологии стали приоритетным направлением развития пищевой и кормовой промышленности. В настоящее время различными экструзионными методами производят кондитерские изделия (шоколад, конфеты, печенье, жевательную резинку), продукты детского и диетического питания, макаронные изделия, компоненты овощных консервов и пищевых концентратов, воздушные крупяные палочки (кукурузные, рисовые, пищевые отруби и пр.), а также корма для домашней птицы, животных, рыб.

В кормовой промышленности экструдирование используется для переработки зернопродуктов злаковых и бобовых культур. Из-за большого содержания крахмала усвояемость зерна и продуктов его переработки животными и птицей не превышает 60%. Особенно плохо крахмал усваивается молодняком. Экструзион-ная переработка существенно модифицирует зерно. Основные и наиболее важные изменения происходят при "взрыве" – резком падении давления и температуры при выходе продукта из экструдера: рвутся клеточные стенки, химические связи, меняется структура. Высокомолекулярный полисахарид крахмал, основная составляющая зернового сырья, гидролизуется и превращается в простые моносахариды и декстрины. Содержание растворимых веществ повышается в 5-8 раз. Вместе с тем сохраняется питательная ценность протеина и полностью или значительно разрушаются антипитательные соединения, такие, как уреаза, ингибиторы протеаз, трипсина. В результате быстрого вскипания при выходе из экструдера воды, присутствующей в обрабатываемой массе, продукт становится пористым, увеличиваясь в объёме. Таким образом, он становится более доступным действию пищеварительных соков и ферментов, улучшаются его переваримость и вкусовые качества, то есть возрастает кормовая ценность. Усвояемость зерновых кормов возрастает до 90 процентов.

Организация селективного сбора отходов

Доля пищевых и других компостируемых отходов составляет 50 – 75% по массе от "хвостов", образующихся на мусоросортировочных комплексах после ручной сортировки. В связи с этим, при сборе отходов в домовладениях целесообразно разделять их на компостируемую и некомпостируемую фракции.

Раздельный сбор и вывоз компостируемых и некомпостируемых отходов позволит:

1. повысить качество компоста из пищевых отходов, использовать полученный компост в зеленом строительстве и сельском хозяйстве;

2. повысить качество некомпостируемых материалов за счет предотвращения их увлажнения;

3. облегчить процесс выделения утильных фракций из некомпостируемых материалов, улучшить условия труда сортировщиков.

Компостируемая часть отходов может подвергаться переработке в компост на существующем заводе МПБО без значительных изменений технологических схем. По мере загрузки этого завода селективно отобранными органическими отходами, высвобождающиеся мощности мусоросортировочных комплексов могут загружаться некомпостируемой частью отходов из районов, ранее вывозивших смешанные отходы на завод МПБО. Такая возможность должна быть учтена при составлении технических заданий на проектирование мусоросортировочных комплексов.

В Таганроге, ориентировочно, образуется 350 – 450 тыс. тонн в год (35 – 45% по массе) компостируемых отходов. В случае успеха программы их селективного сбора, общий уровень отбора полезных фракций, включая компостируемые отходы, составит до 65 – 85% от массы образующихся отходов (35 – 45% в домовладениях и 30 – 40% на мусоросортировочных комплексах).

Таким образом, на полигоны будет вывозиться 15 – 35% от массы образовавшихся пищевых отходов, или 150 – 350 тыс. тонн в год, которые в уплотненном виде будут занимать объем 0,125 – 0,39 млн. м3 в год, или в 2,2 – 10 раз ниже современного уровня.

Технология микробиологической биоконверсии

Технология микробиологической биоконверсии отходов предназначена для переработки сырьевых компонентов, не используемых в традиционном кормопроизводстве, в высококачественные углеводно-белковые кормовые добавки и комбикорма.

Суть технологии биоконверсии заключается в следующем: сырьевые компоненты (отходы) содержащие сложные полисахариды – пектиновые вещества, целлюлозу, гемицеллюлозу и др. подвергаются воздействию комплексных ферментных препаратов, содержащих пектиназу, гемицеллюлазу и целлюлазу. Ферменты представляют собой очищенный внеклеточный белок и способны к глубокой деструкции клеточных стенок и отдельных структурных полисахаридов, т.е. осуществляется расщепление сложных полисахаридов на простые с последующим построением на их основе легко усвояемого кормового белка.

Другими словами, трудно усваиваемое сырье переходит в легко усваиваемую животными форму путем расщепления неусваиваемой молекулы белка на простые аминокислоты.

В качестве исходных сырьевых компонентов могут быть использованы следующие отходы:

1.Щуплые и проросшие зерна, семена дикорастущих растений, некондиционное зерно.

2.Отходы консервной, винодельческой промышленности и фруктовые отходы: кожица, семенные гнезда, дефектные плоды, вытерки и выжимки, отходы винограда, отходы кабачков, обрезанные концы плодов, жмых, дефектные кабачки, отходы зеленого горошка (ботва, створки, россыпь зерен, битые зерна, кусочки листьев, створки), отходы капусты, свеклы, моркови, картофеля.

3.Отходы сахарной промышленности: свекловичный жом, меласса, рафинадная патока, фильтрационный осадок, свекловичный бой, хвостики свеклы.

4.Отходы пивоваренной и спиртовой промышленности: сплав ячменя (щуплые зерна ячменя, мякина, солома и др. примеси), полировочные отходы, частицы измельченной оболочки, эндосперма, битые зерна, солодовая пыль, пивная дробина, меласса, крахмалистые продукты (картофеля и различных видов зерна), послеспиртовая барда, бражка.

5.Отходы чайной промышленности: чайная пыль, сметки, волоски, черешки.

6.Отходы эфирно-масличной промышленности: отходы травянистого и цветочного сырья.

7.Отходы масло – жировой промышленности: подсолнечная лузга, хлопковая шелуха.

8.Отходы кондитерской и молочной промышленности.

Таким образом, любое растительное сырье и его производные, как лигноцеллюлозный источник, доступны для микробиологической биоконверсии в углеводно-белковые корма и кормовые добавки.

Наряду с переработкой кондиционных растительных и зерновых компонентов, технология позволяет восстановление и многократное увеличение прежних кормовых свойств сырья, зараженного патогенной микрофлорой, испорченного насекомыми или частично разложившегося из-за неправильного хранения.

После завершения процесса биоконверсии получаемым конечным продуктом, является кормовая добавка – углеводно-белковый концентрат (УБК), который приобретает кормовые свойства в 1,8-2,4 раза превосходящие фуражное зерно хорошего качества, а также обладает рядом существенных и необходимых свойств, которыми не обладает традиционное зерновое сырье.

Особенностью конечной продукции, получаемой по альтернативной технологии микробиологической биоконверсии, в основном является то, что по своей сути, сырье для производства кормовой добавки УБК проходит обработку в среде аналогичной микрофлоре начального участка пищевода, т.е. первый этап пищеварения – "подготовка корма к перевариванию" начинается вне пищевода. Поэтому процесс переваривания таких кормов уже непосредственно в пищеводе животных, птиц и рыбы характеризуется высокими уровнем биологических процессов и переваримостью корма, а также сниженными ферментными и энергетическими затратами организма на всем этапе пищеварения.

Таким образом получаемая кормовая добавка – УБК, отличается высокой питательностью (протеин 22…26%), более легкой усвояемостью, биологической активностью, а также ферментной, витаминной и минеральной ценностью.

Кормовая добавка УБК, используется как основной компонент при производстве комбикормов в соотношении 1:1, как добавку к грубым растительным кормам, при производстве простых кормовых смесей с измельченным фуражным зерном, отрубями, зерно отходами и пр., с нормой ввода до 25…65%.

Средние затраты на производство 1 кг. высококачественного корма по рассматриваемой технологии не превышают 1 руб., а по кормовой ценности превышают показатели фуражного зерна в 1,8-2,4 раз.

Как и в традиционных кормах, продукция, полученная по альтернативной технологии компании Биокомплекс, соответствует принятым стандартам по питательности и содержанию необходимого набора витаминов и микроэлементов, ветеринарно безопасна, сертифицирована и является экологически чистой.

В зависимости от вида исходного сырья и требований к готовой продукции, весь процесс микробиологической обработки может проходить от одного и до трех этапов, а длительность полного цикла производства может находиться в переделах от 4 до 6 суток. С увеличением длительности процесса снижаются финансовые затраты на переработку сырья и повышаются зоотехнические показатели конечной продукции.

Технология предусматривает круглогодичный режим работы предприятия, низкие требования к квалификации большинства рабочих, малые энергетические затраты.

Технология – экологически безопасная, не имеет сточных вод и выбросов.

Создание производственного комплекса для переработки отходов на основе альтернативной технологии микробиологической биоконверсии в корма может быть реализовано как для решения отдельных задач, так и многофункцинального назначения.

Кроме того, ЗАО Биокомплекс осуществляет реанимацию, модернизацию или перепрофилирование действующих и остановленных производств под выпуск комбикормов и кормовых добавок. Например, модульные фермерские комплексы могут быть смонтированы на основе имеющихся производственных помещений, оборудования колхозных кормоцехов, комбикормовых заводов и других пищевых и зерноперерабатывающих производств и пр.

Ключевым элементом технологической цепи является биореактор, в котором и осуществляется процесс микробиологической биоконверсии отходов в корма. Реакторы являются универсальными и позволяют работать с любым сырьем и получать различные кормовые добавки.

Технологическая схема производственного комплекса по микробиологической переработке растительных отходов в корма, показана на рисунке 3.

Влажная (55%) смесь различных отходов загружаются в биореактор. С момента загрузки сырья, в биореакторе процесс микробиологической биоконверсии протекает в течении 4-6 дней (в зависимости от желаемых зоотехнических параметров конечной продукции). В результате получается влажная кормовая добавка – углеводно-белковый концентрат (УБК). Затем ее сушат до влажности 8 – 10 % и измельчают. После измельчения концентрат можно использовать для производства комбикормов, где в качестве основного компонента используется УБК (65 – 25% в зависимости от рецепта и целевого назначения комбикорма). Комбикорма, полученные по технологии ЗАО "Биокомплекс" на основе кормовой добавки УБК, обладают совершенно уникальными качественными показателями:

Рис. 3: Технологическая схема микробиологической переработки растительных отходов в корма: 1 – прием сыпучего и влажного сырья; 2 – прием жидкого сырья; 3 – бункеры-дозаторы; 4 – смеситель; 5 – био-реактор; 6 – компрессор; 7 – парогенератор; 8 – сушилка; 9 – измельчитель; 10 – отгрузка в мешки.

Комбикорм обладает высокой биологической активностью, а его переваривание характеризуется более сжатым по времени процессом пищеварения и высоким уровнем биологических процессов. Таким образом, продуктивность кормления и эффективность выращивания животных, птиц и рыбы при использовании Комбикорма на основе УБК на 15-20% выше, чем при скармливании аналогичных комбикормов, приготовленных по традиционной технологии. Кроме того, комбикорм обладает лечебно-профилактическим и стимулирующим эффектом для иммунной, кроветворной систем и кишечного тракта, а также способствует удалению вредных веществ из организма (солей тяжелых металлов, радионуклидов и т.д.).

В отличие от классической технологии высокотемпературного гранулирования, комбикорм, произведенный по технологии Биокомплекс, проходит низкотемпературное гранулирование без использования пара. Что исключает деструкцию белка и обеспечивает сохранность витаминов в корме даже при длительном хранении.

Комбикорм скармливается по традиционным зоотехническим нормам и правилам, абсолютно безопасен в использовании, не вызывает аллергических симптомов и других побочных явлений или противопоказаний.

Экструзионная переработка пищевых отходов в корма

Экструзионная переработка пищевых отходов предполагает получение биологически ценного, безопасного и стойкого при хранении корма. Необходимое условие достижения этой цели – термообработка отходов, в ходе которой происходят обеззараживание и обезвоживание сырья. От правильности её проведения зависит качество получаемого корма.

Традиционно наиболее распространена многочасовая термообработка при повышенном давлении в аппаратах периодического действия, в частности в вакуумных котлах (котлах-утилизаторах Лапса) сухим (без контакта с острым паром или водой) или мокрым способом. В таких котлах сырьё медленно нагревается до температуры 11 8-1 30° С, при которой погибает основная масса бактерий, и стерилизуется в течение 30-60 минут при давлении 0,3-0,4 МПа. Затем разваренная масса сушится в течение нескольких часов под давлением 0,05-0,06 МПа при 70-80° С. Из термообработан-ных отходов получают мясо-костную, мясную, кровяную, костную, перьевую муку. Необходимо отметить, что в последнее время в странах ЕС стерилизацию проводят при температуре 1 33° С и давлении 0,3 МПа в течение 20 минут, без учёта времени на подъём и спуск давления пара в котле.

Можно выделить следующие основные недостатки традиционных технологий:

Длительность процесса получения готового продукта (до 10-1 2 часов);

Многочасовая термообработка приводит к денатурации 70-75% протеина, в результате снижается кормовая ценность продукта (он плохо усваивается птицей);

Высокая энергоёмкость: для работы установок помимо электроэнергии необходимы газ, пар и горячая вода;

Загрязнение окружающей среды неприятно пахнущими и токсическими веществами (сероводородом, сернистым газом, меркаптанами и др.);

Образование жиросодержащих сточных вод, увеличивающих нагрузку на локальные очистные сооружения.

Использование непрерывно-поточных линий для утилизации биологических отходов сокращает время получения готового продукта (мясокостной муки) до 1-2 часов и несколько повышает его пищевую ценность. Непрерывно-поточные линии различаются как по принципу нагрева сырья, так и по температурным режимам. Сырьё может нагреваться либо при непосредственном контакте с горячим жидким теплоносителем – жиром или паром, либо с использованием кон-дуктивного метода. Температура его обработки может быть как выше, так и ниже 100 С. Однако для этих линий также характерны высокая энергоёмкость, экологическая небезупречность и дополнительная нагрузка на локальные очистные сооружения.

Для получения высококачественного кормового продукта, в котором максимально сохраняется биологическая ценность исходного сырья, необходимо свести к минимуму время термообработки. При этом желательно использовать экономичные и экологически чистые технологии.

В современных экструдерах в зависимости от характера обрабатываемого материала температура может достигать 200° С, а давление – 4-5 МПа. В то же время отрицательные эффекты обработки сводятся к минимуму благодаря её кратковременности. Обрабатываемый материал находится в экструдере не более 30-90 секунд.

Развитие экструзионной техники позволило предложить новые способы утилизации отходов пищевой промышленности, зверохозяйств, свиноводства и птицеводства. В основе предлагаемых технологий лежит способ сухой экструзии, при котором нагрев экструдируемого материала происходит за счёт трения как внутри его, так и о ствол экструдера. Основную проблему представляет высокая влажность отходов (до 85%). Для её решения измельчённые отходы животного происхождения (в том числе падёж и конфискат СЭС) предварительно смешивают с растительным наполнителем. Таким путём уменьшают влажность массы, подаваемой в экструдер, до 28-30 процентов. Полученную смесь подвергают экструзионной переработке, получая пригодный для кормления свиней, птицы и пушных зверей продукт. В качестве наполнителя могут быть использованы зерно, зерноотходы, отруби, шроты. Объём наполнителя в 3-5 раз больше отходов животного происхождения и определяется их влажностью.

При прохождении смеси через компрессионные диафрагмы в стволе экструдера внутри её поднимается температура свыше 110 С и возрастает давление – более 40 атмосфер. Время прохождения смеси через экструдер не превышает 30 секунд, а в зоне максимальной температуры она находится лишь 5-6 секунд, поэтому отрицательные эффекты термообработки сведены до минимума. Вместе с тем за это время смесь:

Стерилизуется и обеззараживается (болезнетворные микроорганизмы, грибки, плесень полностью уничтожаются);

Увеличивается в объёме (вследствие разрыва молекулярных цепочек крахмала и стенок клеток при выходе из экструдера);

Гомогенизируется (процессы измельчения и перемешивания сырья в стволе экструдера продолжаются, продукт становится полностью однородным);

Стабилизируется (нейтрализуется действие ферментов, вызывающих прогоркание продукта, таких, как липаза и липоксигеназа, инактивируются антипитательные факторы, токсины);

Обезвоживается (влажность снижается на 50-70% от исходной).

В результате перевариваемость протеина достигает 90 процентов. Аминокислоты становятся более доступными вследствие разрушения в молекулах белка вторичных связей. Содержание доступного лизина достигает 88 процентов. В то же время полностью или значительно разрушаются антипитательные соединения, такие, как уреаза, ингибиторы протеаз, трипсина. Крахмал желатинизируется, что увеличивает степень его усвояемости.

Жиры равномерно распределяются по всей массе продукта, образуя комплексные соединения с крахмалом в соотношении 1:10, что повышает их доступность. Стабильность жиров повышается, поскольку разрушаются ферменты, вызывающие их окисление и прогоркание, такие, как липаза и липоксидаза, а лецитин и токоферолы, являющиеся природными стабилизаторами, сохраняют полную активность. Перевариваемость пищевых волокон возрастает вследствие химической модификации.

Жёсткость экструзионной переработки, уничтожающей патогенную микрофлору, позволяет получать качественный корм, даже если наполнитель представлен некондиционными зернопродуктами. Стерильность получаемого корма особенно важна при откорме молодняка, так как до 90% поголовья гибнет из-за болезней желудочно-кишечного тракта или инфекций, занесённых через пищеварительную систему.

Впервые подобная технология переработки отходов птицеводства и животноводства была предложена американскими специалистами в 1995 году (по образному выражению, прозвучавшему на одном из семинаров, американцы экструдируют всё, что видят).

Экструзионная технология утилизации биологических отходов, разработанная компанией Wenger Manufacturing (США), включает предварительную термообработку смеси в кондиционере экструдера, экструдирование с пропариванием и сушку экструдата. Необходимость операций пропарки и сушки удорожает и усложняет процесс, поскольку помимо электроэнергии требуется применение других энергоносителей (пара и газа).

Технология компании Insta Pro (США) не требует пропаривания, однако влажность получаемого экструдата превышает 14-16 процентов. Поскольку хранение продукта влажностью более 14,5% не допускается, для обеспечения достаточно длительных сроков хранения экструдат также дополнительно подсушивают. Эта технология была внедрена в 2002 году в ОАО ПХ "Лазаревское" Тульской области. Несмотря на имеющиеся недостатки, она позволила хозяйству утилизировать отходы мясопереработки и падежа свинокомплекса и получить дешёвую и стерильную белковую кормовую добавку. Снизились затраты на корма, производство стало безотходным.

Недостатки вышеупомянутых технологий удалось преодолеть коллективу российских специалистов под руководством В. Плитмана, предложившего способ принудительного пневмоотвода пара из экструдата. Метод позволяет исключить использование специальных сушилок и разнородных источников энергии, уменьшить время температурного воздействия на продукт. В результате удаётся получить продукт, пригодный для длительного хранения (не менее 6 месяцев) даже при значительной влажности исходного сырья.

Технологическую линию экструзионной переработки отходов можно спроектировать практически на любую производительность. Полный технологический процесс состоит из:

1) измельчения;

2) смешивания измельчённой массы в определённой пропорции с растительным наполнителем;

3) экструзии смеси;

4) охлаждения;

5) затаривания.

Для получаемого продукта (белковой кормовой добавки) характерны:

Высокая усвояемость (порядка 90%);

Обменная энергия – 290-31 0 ккал в 100 г;

Бактериальная чистота – не более 20 тыс. ед. (при норме 500 тыс. ед.);

Влажность – не выше 14%;

Длительный срок хранения – не менее 6 месяцев.

Себестоимость получаемого продукта определяется в основном стоимостью наполнителя. При этом энергозатраты на переработку 1 кг биологических отходов не превышают 80 копеек, тогда как при переработке в котлах-утилизаторах – не ниже 4 рублей.

Использование экструзионных технологий позволяет:

Интенсифицировать производственный процесс;

Снизить энергозатраты (кроме электроэнергии для обеспечения технологического процесса не нужны другие энергоносители: газ, пар, горячая вода);

Уменьшить трудовые затраты;

Повысить степень использования сырья;

Улучшить усвояемость продуктов;

Снизить микробиологическую обсеменённость продуктов;

Уменьшить загрязнение окружающей среды (отсутствуют выбросы в атмосферу, стоки и вторичные отходы).

Потенциально возможные доходы хозяйств от использования кормовых добавок, полученных из собственных биологических отходов, могут быть сравнимы с доходами от реализации основных продуктов производства.

Литература

1.Решение городской думы г.Таганрога от 28.06.2007г. № 507 "Об утверждении Правил обращения с отходами производства и потребления на территории муниципального образования г.Таганрог".

2.Абрамов Н.Ф. Перспективы селективного сбора пищевых отходов Москвы // Чистый город. – 2008. – N 1.

3.Вайсберг Л. А. и др. Новые технологии переработки бытовых и промышленных отходов, "Вторичные ресурсы", N 5 -6, 2001.

4.Анализ различных технологий термической переработки твердых бытовых отходов / Эскин Н.Б., Тугов А.Н., Хомутский А.Н. и др. // Энергетик. – 2004. – N 9.

5.Андреева И.П., Карцева Е.В., Потапов И.И. Технологии переработки бумажных отходов // Эколог. системы и приборы. – 2009. – N 7.

Дмитриев Ю. "Книга природы" М., 2009.

6.Бабков-Эстеркин В.И. Пищевые отходы – экологические проблемы и направления их решения // Междунар. конгр. по пробл. окруж. среды и урбаниз. ЕВРО"98 "Человек в большом городе 21 в.", Москва, 1-4 июня, 2008.

7.Бартоломей А.А., Брандл Х., Пономарев А.Б. Основы проектирования и строительства хранилищ отходов: учеб. пособие. – 2-е изд., перераб. и доп. – Пермь: Перм. гос. техн. ун-т, 2002.

8.Белоцерковский Г.М., Калмыков Ю.П. Современные отечественные мусоровозы. Система машин, разработанная АОЗТ "Экомтех" // Экол. системы и приборы. – 2008. – N 4.

9.Выбор оптимальных технологий переработки пищевых отходов / Яковлев В.А., Лихачев Ю.М., Гусаров В.В. и др. // Комплексная переработка твердых бытовых отходов – наиболее передовая технология: сб. тр. – СПб: СПбГТУ, 2005.

10.Гарин В.М., Медиокритский Е.Л., Хвостиков А.Г. Утилизация твердых бытовых отходов в крупных городах // Безопасность жизнедеятельности: Охрана труда и окруж. среды / Ростов н/Д гос. акад. с.-х. маш. – Ростов-на-Дону, 2003.

11.Гарин В.М., Хвостиков А.Г. Тенденции в решении проблемы утилизации отходов // Безопасность жизнедеятельности. Охрана труда и окружающей среды: межвуз. сб. науч. тр. Вып.3 / Рост.-на-Дону гос. акад. с.-х. машиностроения. – Ростов-на-Дону, 2005.

12.Грибанова Л.П., Коробейникова В.А. Захоронение и утилизация отходов в Московском регионе // Экол. вестн. России. – 2009. – N 6.

13.Джангиров Д.А. Концепция программы по индустриальной переработке ТБО // Проблемы окружающей среды и природных ресурсов: обзорная информация / ВИНИТИ. – 2007. – Вып.4.

14.Единая политика обращения с отходами в Санкт-Петербурге и Ленинградской области. Под редакцией член-корр. РАН С. Г. Инге-Вечтомова, Ю.И. Скорика, засл. эколога РФ Флоринской Т. М. – СПб.: НИИ Химии СПб ГУ, 2000.

15.Казакова М.В. "Человек, природа, мир" Рязань, 2007.

16.Карабельников Т.П. "Экологические основы природопользования"

Обращение с отходами в Таганроге

17.Отходы областного города. Сбор и утилизация. Дарулис П. В. – Смоленск, 2000.

18.Охрана окружающей среды, природопользование и обеспечение экологической безопасности в Санкт – Петербурге в 2000 году / Под редакцией Д. А. Голубева, Н. Д. Сорокина. – СПб., 2001.

19.Охрана окружающей среды, природопользование и обеспечение экологической безопасности в Санкт – Петербурге в 1998 году / Под редакцией А. С. Баева, Н. Д. Сорокина. – СПб., 1999.

20.Плешаков А. А. "Зеленые страницы" М., 1994г.

21.Плешаков А.А. "Экология" М., 2005.

22.Твердые бытовые отходы (сбор, транспорт, обезвреживание). Справочник.

23.Систер В. Г., Мирный А. Н., Скворцов Л. С. и др. – М., 2001.

Наша жизнь немыслима без пластика. Количество упакованных товаров увеличивается не в геометрической прогрессии, а на порядки. То есть в десятки раз. Полиэтилен – самый применяемый из всех видов пластмасс. Только Россия использует 1,65 – 1,75 миллионов тонн ежегодно. Из них более половины (почти 56%) – упаковка и пленка, то есть продукция со сроком службы, исчисляемым несколькими днями. После этого она отправляется на свалку.

Разрастающиеся полигоны ТБО актуализируют проблему переработки отходов. Ее пытаются решить во всем мире, включая Россию.

Насколько отходы полимерных пленок опасны

Пластиковые отходы живучи: они разлагаются столетиями.

В естественных условиях пленки разрушаются за 80-100, отходы пенополиэтилена – 200, ПЭТ-бутылки – 400-500 лет.

Их скопление не дает дышать почве, опасно для животных. «Острова» из пластика, дрейфующие по Мировому океану, удручают. Полимеры поедают морские обитатели – и он возвращается людям.

Традиционные способы утилизации – сжигание или захоронение. Они считаются самыми быстрыми, экономными, но с точки зрения экологии катастрофичны. Образующиеся при этом токсически опасные диоксины попадают в атмосферу, воду, почву. Это отражается на качестве воздуха, воды, продуктов питания.

Основные виды отходов полимерных пленок и откуда они берутся

Вторичное полимерное сырье-пленка – это изделия и промышленные отходы из полиэтилена низкой плотности (ПВД), полипропилена, других материалов, утратившие потребительские свойства, но сохранившие физические качества.

Источники пополнения пленочных отходов:

- Упаковка пищевых продуктов (отходы ПНД, вкладыши).

- Упаковка промышленных товаров (пенополиэтилен, отходы ПВД и ПНД, вкладыши для биг бегов).

- Сельскохозяйственная пленка (непригодный к употреблению материал типа покрытия теплиц, мешки для удобрений и подобной продукции).

- Техническая упаковочная пленка (отходы пленки ПВД, стрейч).

- Технологические отходы (обрезки, некондиция).

Группы 1-4 – это отходы потребления, самая многочисленная из которых первая. Пятая группа – производственные отходы. Самая незначительная категория, ведь инженеры и технологи стараются минимизировать отходы. А если они появляются, то перерабатываются на том же предприятии.

Способы переработки полиэтиленовых отходов в России

Пленочные отходы сохраняют начальные технологические кондиции, поэтому ценны как сырье для повторного использования.

Что берут в переработку

На российском рынке вторичного сырья годными к переработке считаются производственные и потребительские отходы ПВД и ПНД.

Большинство производственных отходов – чистые, однородные, с ними хлопот меньше всего.

Важно! Отходы потребления, то есть использованную упаковку, перерабатывать сложнее и дороже, но затраты окупаются большими объемами.

Сырье поступает на переработку двумя путями:

- из магазинов, предприятий, других коммерческих источников;

- из потребительского мусора.

Отдельно собираются отходы пленки стрейч.

Проблемы переработки

Головная боль переработчиков – потребительские отходы. Они всегда грязнятся, соприкасаясь с «начинкой» (чаще это продукты питания). Кроме того, у таких отходов чаще встречаются ПВД пленки с печатью или цветные.

Бытовые отходы пленок

Загрязнения подразделяются на внутренние и поверхностные. Например, отходы ПНД в виде упаковки халвы, масла, мяса, других продуктов. На поверхности остаются крошки, крупинки, следы жира. Часть впитывается упаковкой. Даже если материал прошел все стадии мойки, после переработки может остаться запах. А въевшиеся остатки способны изменить свойства новой пленки.

Поверхностные загрязнения удаляют на мойке. Здесь материал скрупулезно обрабатывается водой под давлением (фрикционные мойки). Применяется метод сухой очистки, но даже передовое оборудование малоэффективно в отношении липких загрязнений.

Технология переработки отходов пленки

Самый распространенный в России и мире способ переработки отходов полиэтилена – механический рециклинг.

Он состоит из следующих этапов:

- Грубая сортировка отходов . Идет разделение (обычно вручную) по типу, цвету, форме, размерам пластика.

- Предварительная мойка . Сырье отмывается от внешней грязи, удаляются инородные компоненты.

- Измельчение . Его степень зависит от характеристик будущей продукции. Дробилки-ножи превращают сырье в аморфную массу с частицами 0,25-0,95 см. Инновационным считается криогенный метод. В результате вымораживания получается крошка 0,06 – 0,19 см.

- Разделение смеси . Используют вибросита, другие способы, самый популярный – флотация. Полимерную смесь заливают водой с добавлением каустической соды, благодаря чему отделяются тяжелые примеси.

- Финальная мойка . Размолотая пленка подается в аппарат непрерывной отмывки, где окончательно освобождается от пыли, грязи.

- Сушка . Первичное высушивание сырья происходит в центрифуге, финальное (до 0,25%) – в сушильной установке.

- Агломерация (грануляция) . Подготовленное сырье направляется в гранулятор. Здесь оно расплавляется, уплотняется, перемешивается с добавками или примесями. Происходит гомогенизация, создающая условия для получения регранулята заданной рецептуры.

- Конечный продукт . Гранулы, пригодные для производства новых изделий или материалов по заданным параметрам. Их получают, подавая расплавленную гомогенизированную смесь на шнековый экструдер.

Комбинация процессов зависит от кондиций исходного сырья и вида оборудования. Так, измельчение может включать одну или две стадии, относительно чистое сырье (не из мусора) проходит одну мойку.

Отходы пленки ПЭТ сортируют, дробят на хлопья (флекс), моют. В центрифуге удаляют бумажные наклейки. Снова моют, сушат, фасуют. Иногда используют гранулирование.

Куда сдать отходы пленки на переработку

Избавиться от упаковки, прочих пленочных отходов можно разными способами:

- Самый простой – выбросить в мусор. Хорошо, если возле дома или поблизости есть специальные контейнеры для раздельного сбора мусора. Но похвастаться этим могут не все даже крупные города, в России это направление только развивается.

- Если специального контейнера нет, пакет с пластиковыми отходами оставляют возле обычного. Люди, желающие сдать сырье куда следует, найдутся.

- Отнести в пункт приема вторсырья.

- Связаться непосредственно со специализированной компанией.

- Просмотреть объявления в Сети.

От чего зависит цена приема

Цена приема отходов зависит от следующих параметров:

- стоимость за кг;

- количество сырья;

- степень загрязненности;

- необходимость проведения производственных процедур.

То есть за одни и те же отходы можно получить разные деньги. Поэтому собираясь в пункт приема, следует подготовиться: очистить отходы от посторонних примесей (стружки, грязи, в том числе пищевой), рассортировать по цвету, виду, сложить в отдельные пакеты. Если в части отходов ПВД пленка окрашенная, их отделяют от одноцветных, простую пленку – от вспененного полиэтилена и т.п.

Особое внимание ПЭТ-бутылкам:

- Согласно российским стандартам, отходы ПЭТ должны сортироваться по цвету: темные (коричневые, черные), зеленые и синие, прозрачные и неокрашенные.

- Емкости принимаются чистые, высушенные, без краски на поверхности.

- Не везде принимают тару из-под растительного масла.

Важно! Емкости, рассортированные по цвету, спрессованные, без этикеток, крышечки и колечка от нее принимают дороже.

Средняя стоимость отходов ПВД

В зависимости от количества, вида, кондиций сырья (в том числе ПЭТ), его подготовленности к сдаче за полиэтиленовые отходы

можно получить 11,9 – 25,9 руб./кг.

Оптовые партии вкладыша для биг-бегов готовы купить по 15-35 руб. за кг.

Какую продукцию делают из отходов пленок

Переработанные отходы пленки по характеристикам не отличаются от первичного материала. Из них получают тот же ассортимент изделий:

- пакеты, мешки для мусора, пищевую пленку;

- термоусадочные пленки;

- внутренний слой пакетов для соков;

- упаковку пастеризуемых продуктов;

Назначение изделия зависит от источника получения вторичного сырья:

- Незагрязненные отходы пленки и полиэтилена и изделий из нее, полученные из коммерческих источников, становятся новой пленкой для всех видов упаковки, включая пищевую;

- Отходы полиэтилена в виде пленки, поступившие с мусоросортировочных комплексов, служат сырьем для литьевых изделий. Из них могут делать разве что мешки для мусора;

- Отходы пленки ПП (полипропилена) используются при производстве пищевых упаковок;

- Отходы ПВД стрейч востребованы как добавка к строительным материалам.

Изделия из переработанной ПЭТ-пленки:

- синтетические волокна (ткани, подушки);

- бандажи;

- ПЭТ-емкости.

Крышечки становятся одноразовой посудой, офисными аксессуарами (папки-файлы, скрепки, ручки) и т.д.

Важно! Утилизировать пластиковые бутылки самостоятельно не рекомендуется: это опасно для здоровья. Бизнес лучше построить на их сдаче как вторсырья.

От пластикового мусора в России избавляются по старинке: захоронением и расширением полигонов ТБО. Но подвижки есть: меняется и законодательство, и психология людей. Налажено производство линий и отдельных агрегатов для переработки таких отходов.Покупка отходов ПВД и их переработка – дело прибыльное и благородное. Проекты привлекательны для бизнеса. А люди, сдающие упаковку, бутылки на переработку, получают не только материальную выгоду. Едва ли не важнее чувство морального удовлетворения от того, что благодаря тебе планета стала немного чище.