Вы собралась поиграть в ковбоев или разведчиков. А, может, хотите устроить соревнования в меткости. Тогда вам совершенно необходим пистолет. Если у вас нет игрушечного оружия, можно изготовить его самому. В результате у вас будет стреляющий пистолет, внешне похожий на самое настоящее оружие.

Как сделать пистолет, который стреляет бумагой

Возьмите плотную бумагу или картон и сложите его пополам. На одну половину, впритык к сгибу, нанесите согласно схеме контуры оружия. Аккуратно вырежьте рисунок.

Сделайте канавку для патрона. Для этого надрежьте верх ствола и загните бумагу вовнутрь, чтобы в профиль дуло походило на букву «М».

На стволе сделайте по тонкому надрезу с каждой стороны и вставьте туда тонкую резинку. Это будет ваш пусковой механизм.

Раскрасьте пистолет по своему усмотрению. Рукоять для придания шероховатости можно обклеить тканью.

Оттяните резинку назад и закрепите на затворе. В канавку положите скатанный из бумаги шарик. Его радиус должен быть немного меньше, чем глубина желоба. Возьмите пистолет в руки и большим пальцем сдвиньте резинку вверх. Соскочившая резинка ударит по шарику, и он полетит в цель.

Как сделать пистолет в домашних условиях, используя надувной шарик

Возьмите 2 картонные трубки. Одну подлиннее (ствол), другую по короче (рукоять). В верхней части «рукояти» вырежьте углубление в форме полукруга, чтобы можно было плавно соединить ее со стволом. Изменяя глубину переднего и заднего выреза, можно регулировать угол примыкания ствола к рукоятке. Скрепите детали вместе, используя клей или скотч.

Разрежьте воздушный шарик поперек пополам. Часть с отверстием для надувания можно убрать. Вторую половину натяните на конец ствола, закрыв отверстие со стороны рукояти, и закрепите. Учтите, если натянуть резину сильно, то стрелять будет трудно.

Придайте пистолету реалистичный вид, обклеив его бумагой, разрисовав красками и карандашами.

Для выстрела приподнимите пистолет вверх дулом, положите патрон, прицельтесь, оттяните пальцами мембрану шарика и резко отпустите. В качестве пулек можно использовать скатанные из бумаги или пластиковые шарики.

Как сделать пистолет из дерева

Возьмите кусок древесины 20х12 см, толщиной 2,5 см. Нарисуйте контур пистолета на поверхности дерева. Лучше всего для этого воспользоваться шаблоном или муляжом.

Вырежьте заготовку из дерева. Для этого можно воспользоваться ленточной пилой.

Используя шлифовальную машину, закруглите края ручки, ствол, спусковую скобу. На этом этапе нужно быть внимательным, чтобы не удалить лишнее.

Курок вырезается спиральной пилой, при этом пистолет зажат в тисках.

Углубления на стволе делаются резцом.

Рашпилем придайте окончательную форму курку.

Насечки на стволе выпиливаются рашпилем или шлифовальной машинкой.

Более мелкие детали пистолета вырезаются долотом.

В завершение пройдитесь по пистолету средней наждачной бумагой, а потом отполируйте нулевкой.

Как сделать пистолет домашних условиях из фанеры

Перенесите на фанеру изображение деталей и вырежьте их.

Правую и левую части пистолета приклейте к внутренним деталям.

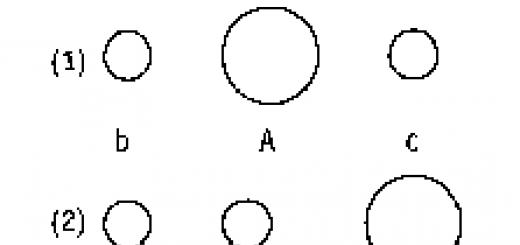

Вовнутрь вложите курок (Д). Просверлите, как показано на рисунке отверстие, вставьте в него винтик и закрепите гайкой. Прикрепите к дулу резинку гвоздиками.

Резинка цепляется за курок, пистолет заряжается. После нажатия курка происходит выстрел. В качестве пулек можно использовать кусочки фанеры, пуговицы, или другие мелки вещи.

Как сделать из бумаги пистолет

Альбомный лист бумаги сложите вдоль короткой стороны в тонкую полоску. Это будет ствол, поэтому сворачивайте бумагу как можно плотнее. Когда вы согнули лист, сложите его пополам.

Возьмите еще один альбомный лист и складывайте его аналогично первому, но так, чтобы заготовка получилась шире (рукоять). Сложите его пополам.

Разверните заготовки. На «рукоять» положите «ствол». Зрительно разделите широкую деталь на 3 части и поочередно загните крайние к центру. Для получения ровных сгибов удобно использовать узкую деталь.

Сложите рукоять пополам, загните края по намеченному сгибу. У основания заготовки прорежьте небольшое продольное отверстие.

Возьмите альбомный лист и скрутите его (можно не до конца) вдоль длинной стороны (спусковой крючок). Сгибать лист нужно как можно мельче. После сложите заготовку пополам и просуньте в только что вырезанное отверстие.

Вденьте заготовку ствола в «карманы» заготовки рукояти. Еще раз прогладьте се сгибы. Обрежьте выглядывающий край спускового крючка.

Согните альбомный лист вдоль, как было описано ранее. В результате у вас должна получиться заготовка чуть шире рукояти. Край заклейте скотчем. Сделайте по сгибам маленькие надрезы и оденьте заготовку на рукоять, лишнее отрежьте. Теперь ваш пистолет удобно держать.

Согните альбомный лист поперек, как было описано ранее. В результате у вас должна получиться заготовка приблизительно по ширине ствола. Согните ее пополам. Верхние углы концов заготовки загните вовнутрь, отступите несколько миллиметров от сгиба и обрежьте. Наложите заготовку сзади на ствол. Обрезанные загнутые края заправьте за рукоять.

Пистолет готов. Раскрасьте его, придав оружию грозный вид. Стреляет пистолет бумажными звездочками. Его мощности хватает, чтобы с близкого расстояния сбить железную банку.

Видео, сделать из бумаги пистолет

Если у вас остались вопросы, или какой-то пункт не понятен, посмотрите видео по изготовлению бумажного пистолета. Правда оно на английском, но все показано наглядно, и понятно без знания иностранных языков

Как сделать пистолет который стреляет зефиром

Зарядить его можно бумагой или тенистыми шариками, жвачкой, но тогда снижается меткость и дальность выстрела.

Понадобится: труба из ПВХ- 55 см, по паре уголков, тройников и заглушек из ПВХ; режущий инструмент.

Отрежьте от трубы 5 трубок длиной по 7.5 см. Длина оставшегося отрезка должна быть 17,5 см.

Соберите пистолет по схеме.

Все детали должны плотно прилегать друг к другу.

Зарядите оружие зефиром и резко дуньте в верхнюю трубку. Стреляет пистолет на несколько метров, Но если зефир подсох, его меткость снижается.

Как сделать самодельный пистолет-тренажер

Этот пистолет не только выглядит устрашающе. Его можно использовать для тренировки в скорострельной стрельбе. Но для его изготовления понадобятся деревянные и металлические детали, изображенные на схемах, и определенные навыки.

Модель пистолета состоит из деревянной заготовки (размеры ручки корректируются под руку стрелка), ударного спускового механизма, мушки и целика с прорезью.

В рукоятку для баланса и подгонки веса тренажера вставляются металлические грузики. (рис. 10). Длина грузиков 116 и 86 мм. Крепятся грузики шурупами диаметром 3 мм. Мушка и целик выступают над поверхностью на 5-7 мм.

Пистолет собирается в таком порядке.

К плоскости В, находящейся на основании механизма (рис. 4), крепится пусковая пружина (рис. 6), она изготавливается из стали марки 55, 65Г, 70Г. Потом к плоскости В так прикрутите спусковой крючок (рис. 5), чтобы под давлением пружины, после нажатия, он легко мог вернуться в начальное положение.

В прорезь ударника (рис 7) вставьте и закрепите пружину (рис. 8), она изготавливается из углеродистой проволоки. Привинтите ударник с пружиной к плоскости В, так чтобы н свободно вращался.

Потом привинтите основание к корпусу (рис. 9) двумя шурупами, отладьте зацеп между спусковым крючком и ударником.

После нажатия спусковой крючок должен зацепиться за ударник, и поворачивать его, пока ударник не выйдет из зацепа под действием пружины, и не ударит по корпусу (имитация выстрела). При возвращении в начальное положение, спусковой крючок отжимает вверх ударник для зацепления с ним. Зацепление должно быть более 1,2 мм. Если зацепления не происходит, спилите выступы спускового крючка и ударника.

Закрепите пусковой механизм — крепится 2-мя шурупами в корпусе справа.

Усилие от спуска можно регулировать, проворачивая винт б (рис 1, 2, 13).

Помните, даже игрушечный пистолет является оружием. Попав человеку в глаз, вы скорее всего, оставите его калекой на всю жизнь, а попав по лицу можете нанести серьезную травму. Поэтому никогда не направляйте пистолет на животных и людей. Избегайте стрелять по хрупким неустойчивым предметам (стеклам, посуде и пр…).

Сам проект строительства завода по производству винтовок возник совсем недавно в 2008 году, а первое изделие увидело свет всего два года назад в марте 2011 года. Завод был построен чуть ли не с нуля, изначально на его месте были помещения в чудовищном состоянии. 15 мая 2010 года приступили к капремонту . Флагман производства - снайперская винтовка ORSIS - это сокращенное название словосочетания "оружейные системы". Но мы еще вернемся к истории завода, а сейчас зайдем внутрь.

Мой путь проходит через цех, в котором обрабатывают стволы. Заготовка, в котором будет высверливаться отверстие и будет производится нарезка называется "бланк". Бланки поставляются на завод из США.

На таких станках обрабатываются детали для винтовок. Здесь в заготовках сначала сверлят отверстие, ширина которого зависит от калибра будущей винтовки. Некоторые станки кстати были спроектированы в конструкторском бюро завода при содействии с консультантами из Швейцарии и Германии.

Вообще на заводе более 30 станков различного назначения с числовым програмным управлением (ЧПУ). Они очень разные, есть попроще, для несложных операций, а есть и такие, которые делают действительно уникальные вещи, по технологиям, о которых я услышал впервые.

Стволы сделаны из специальной оружейной нержавеющей стали.

Обратите внимание на монету. Она стоит ребром на движущейся части станка, которая нарезает ствол изнутри. Плавность и точность хода при этой операции такая высокая, что не дает упасть монете. В конце поста можно будет увидеть видео этого процесса.

Тот же станок. Здесь можно видеть как в бланк ствола сходит стержень, делающий нарезы — 4-6 спиралевидных полосы, они помогают стабилизировать траекторию движения пули. Нарезка производится металлическим крючком особой формы, который также изготавливается на заводе.

Инструмент входит в неподвижную заготовку и оставляет след от резца глубиной в один микрон. Для облегчения нарезания на ствол льётся масло. Процесс нарезки ствола длится 3-5 часов. Для одного нареза инструмент должен войти внутрь 60-80 раз. После этого ствол вручную полируют свинцово-оловянным притиром и прочищают от масла.

После этих операций ствол попадает в лабораторию.

Здесь специалисты зондируют канал ствола бороскопом (родственником эндоскопа) на наличие дефектов - царапин, раковин или трещин. Ствол проверяют несколько раз: после сверления отверстия, нарезки и полировки.

Что это за дрова мы узнаем немного позже.

Болванка, которая скоро станет главной деталью затворного механизма.

Станок с чпу обрабатывает деталь затворного механизма, которая тут же охлаждается водой.

Общий план второго цеха.

Для каждой модели делают свою ложе. Оно обеспечивает конструкции жёсткость. Для тактических винтовок используют ложе из алюминия, для спортивных — из специального оружейного ламината. Кроме того, завод на заказ делает ложе из ценных пород дерева, например из ореха.

Станок работает также на программном управлении.

Одна заготовка этой детали может стоить несколько десятков тысяч рублей. Если внимательно присмотритесь к одному из этих брусков, то можно заметить 4 слоя фанеры или как ее называют по другому - древесного ламината.

После обработки на фрезерном станке мастера вручную шлифуют её, наносят лазером фирменные насечки и несколько раз пропитывают маслом. За одну смену мастер изготавливает 2-3 ложе.

В заготовке делается выемка для ствола, после чего он еще раз покрывается маслом и уже затем лаком.

Здесь можно видеть, как шлифуются заготовки.

А в соседней комнате меня ждало небольшое открытие.

Здесь при помощи высокоточной аппаратуры (стоимость которой исчисляется десятками тысяч евро) из металла вырезаются детали для затворной группы (курки, предохранители, спусковые крючки), которые невозможно было бы сделать при помощи других станков.

Детали вырезаются с помощью технологии электрической эрозии. Вот такой нитью, она может быть из молибдена или из латуни.

Все происходит так: нить с катушки продевают через небольшое отверстие в металлическом листе или болванке, закрепляют снизу так, чтобы она могла наматываться на другую катушку. Затем этот лист погружается в ванну с водой, в которую подается ток высокого напряжения и силы.

Нить быстро наматывается на вторую катушку и станок таким образом вырезает детали, которые отличаются высокой точностью до микронов. Этот процесс может занимать 3-4 часа. Такой модернизированный электролобзик.

Здесь тоже ЧПУ, человек только задает программы и следит за точностью операции.

Вот из этой болванки

вырезается лишнее, чтобы можно было вставить другую деталь.

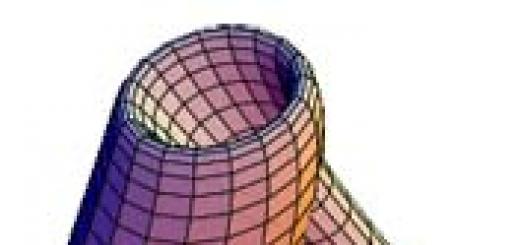

И еще меня удивило то, что нить может резать под углом. Вот из середины этого цилиндра вырезается деталь, которая с одной стороны круглая, а с другой в форме звездочки.

Детали спускового механизма.

Здесь видно, что несколько листов сварили вместе, чтобы вырезать максимальное количество деталей.

Покидаем этот цех и направляемся участок сборки, это последний этап перед тем, как винтовка попадет в тир.

В этих коробках уже готовые винтовки.

Специалист собирает вместе детали затворной группы, присоединяет их к стволу, после чего следует процесс гласс беддинга. На ложе для винтовки наносят специальную мастику, в неё кладут металлические детали и оставляют на сутки до полного высыхания. Потом детали снова вынимают и отдают на покраску, а на ложе остаётся их точный оттиск, который позволяет подогнать дерево под металл. Это обеспечивает большую точность оружию.

После покраски детали снова соединяют вместе. Специалисты отдела технического контроля осматривают готовый продукт и дают заключение о том, что винтовка готова к стрельбе.

На заводе есть и совсем молодые работники.

Каждый день на заводе выпускают до 10 винтовок в день.

На заводе кроме винтовок по лицензии собирают австрийские пистолеты Glock разных калибров.

А это холодильник, но в нем вы не найдете овощей, фруктов, пива, вчерашнего ужина и прочих закусок. Он тоже используется при сборке винтовки. Как, спросите вы?

Дело в том, что при сборке некоторых деталей надо максимально плотно прикрутить к ложе некоторые детали. Если это делать при комнатной температуре, то винты слишком сильно врежутся в изделие и могут его испортить, потому эти детали помещают на некоторое время в холодильник, чтобы оно немного сжалось (физику надеюсь все помнят) и можно было прикрутить так плотно, как нужно, без риска испортить ложе.

Ольга Гулидова

В этом мастер-классе я постараюсь описать, как я делаю стволы для своих деревьев из бисера . Сначала теория, а потом практика.

Теория

Если в качестве материала для ствола использовать пластику , то ею я пользуюсь как обычным пластилином. Палочкой (зубочисткой или заострённой проволокой) наношу на ствол рисунок типа коры нажимом разной силы, а далее действую по инструкции к пластике.

Для изготовления ствола использую и смесь алебастра с клеем ПВА .

Консистенция может быть разной и именно от неё зависит фактурность ствола. Наношу я её на голый проволочный каркас дерева, без предварительного утолщения разными материалами. По опыту, при их использовании ствол при высыхании смеси растрескивается (не всегда, но часто). Так что для меня лучше наложить побольше смеси, чем сожалеть о появлении трещин. Сначала можно замесить смесь погуще. Ею сформировать как раз то самое утолщение ствола. Смесь не течёт и быстрее засохнет. Но сохнет смесь очень быстро, поэтому и наложить её нужно как можно быстрее. Обычно, первым этапом я накладываю только на сам ствол и преимущественно у основания, создавая почти желаемую толщину ствола (сверху будет ещё один слой, т.н. кора). Потом разводится смесь более жидкая. Пока она достаточно жидкая, я быстренько наношу её тонкой кисточкой на тонкие веточки, которые необходимо немного утолщать или сгладить места соединения между собой. Чем жиже смесь, тем более гладкой получается поверхность при высыхании. На веточках нам это и надо. По мере загустения смеси, обмазываю ветки ближе к стволу и места соединения толстых веток со стволом. И более густой смесью уже формирую кору дерева. Смесь должна быть в этом случае консистенции сливочного масла если бы его достали из холодильника с час назад (о, сравнила:)) Я просто хочу сказать, что жидковатая смесь не ляжет, как нужно, а очень густая будет ложиться кусками. Нужной консистенции смесь сама ложится как нужно, в виде коры.

Для работы я пользуюсь широкой синтетической кистью , она жёсткая. Под рукой ещё лучше иметь тонкие заострённые палочки (зубочистка, проволока), чтобы ими воспользоваться для нанесения рисунка коры, если будет необходимо. Обычно на ствол уходит не менее часа времени. Кто-то колдует и по 4 часа. Это уже дело вкуса, опыта, желания и получения удовольствия (не без этого;)).

После того, как ствол высох, можно его подправить (если нужно) пилочкой для ногтей (у меня для этого дела есть старая пилочка для искусственных ногтей) или мелкозернистой наждачной бумагой.

Покраска ствола бисерного дерева — это отдельная история 🙂 Я иногда перекрашиваю свои деревья по 5 раз, пока добьюсь, чего хотела.

Первый слой краски — основной . Это цвет будущих трещинок Вашего бисерного дерева. Сверху полусухой кисточкой (жёсткой или мягкой тоже поэкспериментируйте, потому что эффект разный) красите уже тем цветом, которым предполагаете видеть ствол . Ещё можно использовать несколько оттенков для оттенения ствола . Оттенки получаю путём смешения основных цветов.

После высыхания краски покрываете или не покрываете лаком , на Ваш вкус. Я покрываю матовым.

Практика

Готовое бисерное дерево первым делом нужно посадить в гипс .

Для того чтобы не треснул горшочек , есть несколько вариантов: добавить в раствор песка или мелкого керамзита, можно положить перед заливкой кусочки коктейльных трубочек. На дно можно положить и маленькие кусочки смятой фольги. Заливать лучше слоями, поставив дерево предварительно устойчиво, подперев, к примеру книгами.

Горшок трескается от расширения смеси при высыхании, поэтому надо позаботиться о запасе этого расширения (сдавятся трубочки или фольга, а не треснет горшок).

Собрали веточки кучками , чтоб не мешали.

Приготовили инструменты , чтобы всё нужное было под рукой.

Аналогично рядом с Вами должны быть необходимые материалы

.

В равных пропорциях смешиваем гипс…

… и клей ПВА.

Получилось немного смеси густой консистенции. Не делайте больше, она очень быстро схватывается!

Наносим массу на ствол.

Утолщаем ствол до желаемых размеров в один или несколько подходов по мере высыхания массы.

Тонкие веточки обмазываем более жидким и и менее толстым слоем смеси.

По мере высыхания палочкой как бы размазываем смесь по поверхности ствола и она сама ложится фактурно, как кора дерева .

Можно зубочисткой добавить полосочек, если Вам хочется.

Я решила первый слой краски нанести из баллона , поэтому закрыла веточки фольгой.

Результат окрашивания дерева на данном этапе.

Выберите тип стали для ружейного ствола. Она должна выдерживать давление 100,000 psi (фунт-сила на квадратный дюйм) (689476 кПа), чтобы выдержать давление газов, толкающих пулю. Сталь должна иметь твердость 25-32 по шкале Роквела, чтобы выдерживать давление, необходимое для проталкивания патрона через ствол, и не была настолько непрочной, чтобы повредиться во время работы механизма. Купите высококачественные стволы толщиной 32 мм на сталелитейном заводе. Потребуйте, чтобы вам выдали сертификат качества, и сообщите, что сталь должна быть подвергнута снятию внутренних напряжений.

- Выбирайте хромомолибденовую сталь марки 4140: это самый дешевый вариант. Также ее проще химически покрасить в черный цвет, если вы захотите придать стволу традиционный вид.

- Также вы можете выбрать нержавеющую сталь марки 416. Она дороже, чем хромомолибденовая сталь. Стволы из нержавеющей стали служат дольше, и ружья с такими стволами точнее, чем из хромомолибденовой стали.

Вырежьте основу для ствола необходимой длины (72-76 см). Концы ствола должны быть параллельны друг другу, идеально круглыми и отшлифованными.

Просверлите отверстие. Оно должно проходить внутри по всей длине и быть на 0,1 мм меньше, чем желаемый диаметр отверстия. Для этого нужно использовать специальный инструмент – сверло для глубокого сверления. При работе с таким сверлом головка из карбида вольфрама будет неподвижной, а ствол будет вращаться, чтобы отверстие просверлилось. Сверление будет проходить с жидкостным охлаждением и со скоростью 25 мм в минуту. Сверление отверстия полностью займет около 30 минут.

Разверните отверстие. Пройдитесь через отверстие разверткой из карбида вольфрама, используя охлаждающую жидкость. Развертка расширит отверстие к желаемому размеру и разгладит его изнутри, так как она используется для коррекции отверстия ствола.

Произведите нарезку ствола. Она являет собой винтовые углубления (пазы) в отверстии, благодаря которым пуля, проходя через ствол, начнет вращаться. Вследствие этого полет запущенной пули будет стабилизирован вращением. Определитесь с количеством нарезов вдоль канала ствола и желаемым количество оборотов пули. Проконсультируйтесь по этим вопросам со специалистами по изготовлению ружейных стволов, которых вы можете найти в оружейных магазинах.

- Сделайте первый паз. Вставьте фрезу в отверстие и пройдитесь ею внутри канала, вращая ствол так, как вам рекомендовал специалист, чтобы получить желаемую нарезку и частоту вращений заряда.

- Добавьте больше пазов. Для следующего углубления верните ствол в исходное положение. Пройдитесь фрезой внутри канала, вращая ствол так, как вам рекомендовал специалист, чтобы получить желаемую нарезку и частоту вращений заряда.

- Закончите нарезку. Сделайте столько пазов, сколько нужно.

Нарезные стволы появились более 600 лет назад, но, как ни странно, очень многие принципы, которые понимали оружейники средневековья, актуальны и сейчас. Изменились технологии, появились новые методы контроля, новые стали, но принцип работы суперсовременного оборудования, контролируемого компьютером, такой же, как и у древнего деревянного станка для нарезания канала ствола, изготовленного ствольщиком XV века.

Что собой представляет нарезной ствол?

По сути ствол - это труба, внутри которой расположены нарезы. Нарезы делаются под углом, чтобы придать пуле вращение, угловую скорость, которая будет стабилизировать её в полете. Этот же принцип реализован в игрушке «волчок», которая может сохранять вертикальное положение, только вращаясь.

Для начала несколько терминов: bore size - это диаметр канала ствола по полям, grove size - диаметр по нарезам. У ствола калибра.308 Winchester bore size составляет.300дюйма (или почти точно 7,62мм), а диаметр по нарезам (grove size) равен.308 или 7,82мм, что совпадает с диаметром ведущей части пули для этого калибра.

В России калибр 7,62 имеет фактический размер 7,92 (по нарезам) или.311дюйма.

Ствол - деталь очень сложная в производстве. Тут всё оборудование и технологии с приставкой «спец» -специальные станки и инструменты. Путь ствола начинается на металлургическом предприятии, где изготавливается пруток специальной стали. В США обычно это нержавеющая, безникелевая сталь 416R или хромомолибденовая 4140.

В Европе применяют свои спецификации, и хотя они довольно близкие, отличия всё-таки есть, например нержавеющие стали Lothar Walther жёстче 416R и ближе по составу к 420 стали.

После изготовления и холодной ковки прутки ствольной стали подвергают поверхностной обработке (обточка или шлифование) и проводят термическую обработку для снятия напряжений.

На ствольном производстве пруток ленточной пилой разрезается на мерные заготовки, после чего помещается в специальный станок для глубокого сверления. Глубоким считается сверление, когда глубина отверстия составляет более 10 диаметров.

В ствольном сверлении это отношение обычно равно или более 100. Понятно, что сделать такую сложную операцию можно только специальным инструментом. Ствольное сверло - удивительный инструмент. Оно имеет одно лезвие и выглядит как полумесяц, только внутренний сектор выбран углом. У него сложная форма заточки, определяемая при помощи специальных таблиц.

Внутри сверла проходит отверстие для подачи масла. Масло через сверло вымывает стружку, смазывает и охлаждает металл в зоне резания. Важной особенностью глубокого сверления является то, что при этой операции вращается заготовка, а сверло неподвижно и подается только в продольной плоскости со скоростью около 3 см в минуту. Чтобы просверлить ствол, обычно уходит примерно полчаса времени.

После сверления будущий ствол проверяют на межцентровое отклонение; если в месте выхода сверла отклонение составляет более 0,3 мм от центра, то такую деталь бракуют.

Следующая операция - это протягивание развертки. Многолезвийный инструмент, вращаясь, протягивается через канал ствола, удаляя следы от сверления и обеспечивая стволу почти полированную внутреннюю поверхность. Далее канал ствола дополнительно хонингуют или полируют.

После этого наступает самый сложный и ответственный момент - изготовление нарезов.

В настоящее время применяют пять основных способов для нарезания канала ствола: это однопроходное нарезание; протягивание дорна; ротационная ковка; протягивание многолезвийной протяжки; электроэрозионный способ.

В целевой стрельбе применяют только лорнирование и однопроходное нарезание, все остальные способы позволяют производить продукцию только массового качества.

Протяжка дорна как способ профилирования канала ствола появилась в 40-х годах прошлого века. Данный метод был почти одновременно освоен немецкими и американскими оружейниками и являлся своего рода

технологическим прорывом, так как метод прост как по исполнению, так и по требуемому станочному парку.

Дорн - это твердосплавная головка, повторяющая окончательный контур ствола с полями и нарезами, но чуть большего размера. Дорн устанавливается на пруток, пруток пропускают через ствол, закрепляют хвостовик прутка в инструментальном держателе и протягивают через ствол, давление дорна на стенки отверстия формирует нарезы.

Первый секрет данной технологии - это смазка, которая применяется при протягивании дорна. Классический способ - это меднение ствола. В этом случае смазкой является медь, дорн скользит по ней без усилий. Однако нанесение её в канал ствола - процесс трудоёмкий. Сейчас многие стали применять собственные рецептуры смазок, разработанных на основе современных антифрикционных составов. В любом случае это «ноу-хау» высококлассных ствольщиков.

Шаг нарезов задаётся специальной оправкой - копиром. На нём нарезы как бы вывернуты наизнанку, находятся снаружи. Они и задают угол поворота дорна на нужный шаг, двигаясь по специальным направляющим втулкам. Операция довольно быстрая и требует около 5-6 минут времени, включая установку детали в станок. Однако, так как размеры дорна больше, чем искомый калибр, после операции требуется провести процедуру термической обработки для снятия напряжений. В процессе этой обработки ствол «сожмётся» до нужного размера, а также у него исчезнут напряжения - стресс, возникший в металле из-за огромных давлений дорна.

Вот тут и возникает главный секрет ствольщиков, который заключается в температурных режимах обработки и времени выдержки. Малейшая ошибка в режимах приведёт к тому, что ствол в процессе стрельбы начнёт сжиматься. Помимо того, что стрелять из такого ствола точно невозможно, это и не безопасно, так как возникают огромные давления в момент выстрела, что может привести к разрыву гильзы или закливанию затвора.

Инструмент для формирования нарезов в канале ствола методом протяжки дорна

Дорнированные стволы очень долго доминировали в соревнованиях по бенчресту. «Вечный» рекорд Пэта МакМиллана (Pat McMillan) установлен из собственноручно им сделанного ствола и равняется 0.009 МОА (пять выстрелов на 100 ярдов). Пэт сделал установку для протяжки у себя в гараже, используя очень нехитрые приспособления, и добился впечатляющих результатов.

Его стволы (а сделал он их очень немного, всего около пары сотен) считаются эталоном данного способа производства.

В 80-х и 90-х годах в лидеры рынка вышла фирма Shilen («Шилен»), из их стволов было поставлено несколько десятков мировых рекордов. Великий Тони Бойер все свои ранние титулы выиграл, используя именно эти стволы. А потом случилась какая-то странная вещь, стволы Shilen стали стрелять хуже, и причины до сих пор непонятны. Есть версия, что это связано с ошибками в термической обработке (были установлены новые печи, повышенной ёмкости), а возможно использование других партий стали. Но факт остаётся фактом, сегодня Shilen - редкий гость в листе снаряжения топ-Стрелков.

В середине 90-х годов лидерство захватили компании, производящие стволы методом однопроходного нарезания (в отечественной терминологии он называется строжкой крючковым шпалером). Однопроходным такой метод называется не из-за того, что нарез формируется за один проход, а потому, что инструмент совершает рабочий ход только в одном направлении. Метод гораздо более сложный и очень требовательный к навыкам исполнителей. Суть способа в том, что небольшой резец (в английском варианте hook - «крючок»), установленный в специальную оправку, тянется через ствол и срезает микронный слой стали, формируя нарез за несколько десятков проходов. Метод очень медленный, на изготовление одного ствола требуется порядка двух или более часов времени. Резцы очень маленькие, и мастеров, которые могут их изготавливать своими руками, в мире можно пересчитать по пальцам.

Однако и результат получается превосходным. Поразительной особенность данного способа производства является то, что все станки, которые применяют в мире для изготовления стволов этим методом, были изготовлены английской компанией Pratt Whitney до 50-х годов прошлого века. Это механические станки, никакой электроники, полностью ручной контроль.

Лидером того периода была компания Kriger. Джон Кригер собрал потрясающую команду специалистов высочайшего уровня. Они первыми стали модернизировать своё оборудование, добавив цифровые линейки и системы ЧПУ на старые станки.

Кригер и дальше бы оставался лидером рынка, к которому в очереди за стволами стояли по полгода и более не только спортсмены и охотники, но и крупные компании, например, легендарный Barrett. Однако Кригер сделал одну вещь, о которой наверняка сильно сожалеет до сих пор: он уволил своего лучшего специалиста Трейси Бартлейпа (Tracy Bartlein).

В 2004г. Бартлейн создал свою собственную компанию - так стартовала история, которая полностью подходит под определение «американская мечта». Новая и никому не известная компания начала производить стволы такого качества, что это стало потрясением для многих. Как только спортсмены и оружейники «распробовали», что им предлагает Бартлейн, заказы пошли просто лавиной. На сегодня стволами Бартлейна переписаны десятки мировых рекордов, и списки снаряжения на всех крупных соревнованиях заполнены этим названием. Barrett разорвал действующий контракт с Кригером, заплатив неустойку, и заключил новое соглашение с Bartlein. Remington и Accuracy International устанавливают стволы Бартлейн на свои самые дорогие тактические модели.

Причиной такого феноменального успеха является то, что Трейси два года создавал специальный станок с ЧПУ для нарезания канала ствола.

Когда он был сделан, точность работы инструмента улучшилась на порядок, кроме того, на сегодня Бартлейн - единственная компания в мире, которая может производить стволы с переменным шагом нарезов. Компьютерный контроль и тотальный контроль качества позволяют получать стволы чемпионского качества в массовом порядке. Следует отметить, что Бартлейн - единственный производитель, не имеющий селекции стволов, у него они все только высочайшего уровня.