Нарезные стволы появились более 600 лет назад, но, как ни странно, очень многие принципы, которые понимали оружейники средневековья, актуальны и сейчас. Изменились технологии, появились новые методы контроля, новые стали, но принцип работы суперсовременного оборудования, контролируемого компьютером, такой же, как и у древнего деревянного станка для нарезания канала ствола, изготовленного ствольщиком XV века.

Что собой представляет нарезной ствол?

По сути ствол - это труба, внутри которой расположены нарезы. Нарезы делаются под углом, чтобы придать пуле вращение, угловую скорость, которая будет стабилизировать её в полете. Этот же принцип реализован в игрушке «волчок», которая может сохранять вертикальное положение, только вращаясь.

Для начала несколько терминов: bore size - это диаметр канала ствола по полям, grove size - диаметр по нарезам. У ствола калибра.308 Winchester bore size составляет.300дюйма (или почти точно 7,62мм), а диаметр по нарезам (grove size) равен.308 или 7,82мм, что совпадает с диаметром ведущей части пули для этого калибра.

В России калибр 7,62 имеет фактический размер 7,92 (по нарезам) или.311дюйма.

Ствол - деталь очень сложная в производстве. Тут всё оборудование и технологии с приставкой «спец» -специальные станки и инструменты. Путь ствола начинается на металлургическом предприятии, где изготавливается пруток специальной стали. В США обычно это нержавеющая, безникелевая сталь 416R или хромомолибденовая 4140.

В Европе применяют свои спецификации, и хотя они довольно близкие, отличия всё-таки есть, например нержавеющие стали Lothar Walther жёстче 416R и ближе по составу к 420 стали.

После изготовления и холодной ковки прутки ствольной стали подвергают поверхностной обработке (обточка или шлифование) и проводят термическую обработку для снятия напряжений.

На ствольном производстве пруток ленточной пилой разрезается на мерные заготовки, после чего помещается в специальный станок для глубокого сверления. Глубоким считается сверление, когда глубина отверстия составляет более 10 диаметров.

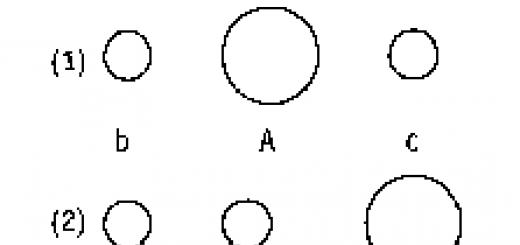

В ствольном сверлении это отношение обычно равно или более 100. Понятно, что сделать такую сложную операцию можно только специальным инструментом. Ствольное сверло - удивительный инструмент. Оно имеет одно лезвие и выглядит как полумесяц, только внутренний сектор выбран углом. У него сложная форма заточки, определяемая при помощи специальных таблиц.

Внутри сверла проходит отверстие для подачи масла. Масло через сверло вымывает стружку, смазывает и охлаждает металл в зоне резания. Важной особенностью глубокого сверления является то, что при этой операции вращается заготовка, а сверло неподвижно и подается только в продольной плоскости со скоростью около 3 см в минуту. Чтобы просверлить ствол, обычно уходит примерно полчаса времени.

После сверления будущий ствол проверяют на межцентровое отклонение; если в месте выхода сверла отклонение составляет более 0,3 мм от центра, то такую деталь бракуют.

Следующая операция - это протягивание развертки. Многолезвийный инструмент, вращаясь, протягивается через канал ствола, удаляя следы от сверления и обеспечивая стволу почти полированную внутреннюю поверхность. Далее канал ствола дополнительно хонингуют или полируют.

После этого наступает самый сложный и ответственный момент - изготовление нарезов.

В настоящее время применяют пять основных способов для нарезания канала ствола: это однопроходное нарезание; протягивание дорна; ротационная ковка; протягивание многолезвийной протяжки; электроэрозионный способ.

В целевой стрельбе применяют только лорнирование и однопроходное нарезание, все остальные способы позволяют производить продукцию только массового качества.

Протяжка дорна как способ профилирования канала ствола появилась в 40-х годах прошлого века. Данный метод был почти одновременно освоен немецкими и американскими оружейниками и являлся своего рода

технологическим прорывом, так как метод прост как по исполнению, так и по требуемому станочному парку.

Дорн - это твердосплавная головка, повторяющая окончательный контур ствола с полями и нарезами, но чуть большего размера. Дорн устанавливается на пруток, пруток пропускают через ствол, закрепляют хвостовик прутка в инструментальном держателе и протягивают через ствол, давление дорна на стенки отверстия формирует нарезы.

Первый секрет данной технологии - это смазка, которая применяется при протягивании дорна. Классический способ - это меднение ствола. В этом случае смазкой является медь, дорн скользит по ней без усилий. Однако нанесение её в канал ствола - процесс трудоёмкий. Сейчас многие стали применять собственные рецептуры смазок, разработанных на основе современных антифрикционных составов. В любом случае это «ноу-хау» высококлассных ствольщиков.

Шаг нарезов задаётся специальной оправкой - копиром. На нём нарезы как бы вывернуты наизнанку, находятся снаружи. Они и задают угол поворота дорна на нужный шаг, двигаясь по специальным направляющим втулкам. Операция довольно быстрая и требует около 5-6 минут времени, включая установку детали в станок. Однако, так как размеры дорна больше, чем искомый калибр, после операции требуется провести процедуру термической обработки для снятия напряжений. В процессе этой обработки ствол «сожмётся» до нужного размера, а также у него исчезнут напряжения - стресс, возникший в металле из-за огромных давлений дорна.

Вот тут и возникает главный секрет ствольщиков, который заключается в температурных режимах обработки и времени выдержки. Малейшая ошибка в режимах приведёт к тому, что ствол в процессе стрельбы начнёт сжиматься. Помимо того, что стрелять из такого ствола точно невозможно, это и не безопасно, так как возникают огромные давления в момент выстрела, что может привести к разрыву гильзы или закливанию затвора.

Инструмент для формирования нарезов в канале ствола методом протяжки дорна

Дорнированные стволы очень долго доминировали в соревнованиях по бенчресту. «Вечный» рекорд Пэта МакМиллана (Pat McMillan) установлен из собственноручно им сделанного ствола и равняется 0.009 МОА (пять выстрелов на 100 ярдов). Пэт сделал установку для протяжки у себя в гараже, используя очень нехитрые приспособления, и добился впечатляющих результатов.

Его стволы (а сделал он их очень немного, всего около пары сотен) считаются эталоном данного способа производства.

В 80-х и 90-х годах в лидеры рынка вышла фирма Shilen («Шилен»), из их стволов было поставлено несколько десятков мировых рекордов. Великий Тони Бойер все свои ранние титулы выиграл, используя именно эти стволы. А потом случилась какая-то странная вещь, стволы Shilen стали стрелять хуже, и причины до сих пор непонятны. Есть версия, что это связано с ошибками в термической обработке (были установлены новые печи, повышенной ёмкости), а возможно использование других партий стали. Но факт остаётся фактом, сегодня Shilen - редкий гость в листе снаряжения топ-Стрелков.

В середине 90-х годов лидерство захватили компании, производящие стволы методом однопроходного нарезания (в отечественной терминологии он называется строжкой крючковым шпалером). Однопроходным такой метод называется не из-за того, что нарез формируется за один проход, а потому, что инструмент совершает рабочий ход только в одном направлении. Метод гораздо более сложный и очень требовательный к навыкам исполнителей. Суть способа в том, что небольшой резец (в английском варианте hook - «крючок»), установленный в специальную оправку, тянется через ствол и срезает микронный слой стали, формируя нарез за несколько десятков проходов. Метод очень медленный, на изготовление одного ствола требуется порядка двух или более часов времени. Резцы очень маленькие, и мастеров, которые могут их изготавливать своими руками, в мире можно пересчитать по пальцам.

Однако и результат получается превосходным. Поразительной особенность данного способа производства является то, что все станки, которые применяют в мире для изготовления стволов этим методом, были изготовлены английской компанией Pratt Whitney до 50-х годов прошлого века. Это механические станки, никакой электроники, полностью ручной контроль.

Лидером того периода была компания Kriger. Джон Кригер собрал потрясающую команду специалистов высочайшего уровня. Они первыми стали модернизировать своё оборудование, добавив цифровые линейки и системы ЧПУ на старые станки.

Кригер и дальше бы оставался лидером рынка, к которому в очереди за стволами стояли по полгода и более не только спортсмены и охотники, но и крупные компании, например, легендарный Barrett. Однако Кригер сделал одну вещь, о которой наверняка сильно сожалеет до сих пор: он уволил своего лучшего специалиста Трейси Бартлейпа (Tracy Bartlein).

В 2004г. Бартлейн создал свою собственную компанию - так стартовала история, которая полностью подходит под определение «американская мечта». Новая и никому не известная компания начала производить стволы такого качества, что это стало потрясением для многих. Как только спортсмены и оружейники «распробовали», что им предлагает Бартлейн, заказы пошли просто лавиной. На сегодня стволами Бартлейна переписаны десятки мировых рекордов, и списки снаряжения на всех крупных соревнованиях заполнены этим названием. Barrett разорвал действующий контракт с Кригером, заплатив неустойку, и заключил новое соглашение с Bartlein. Remington и Accuracy International устанавливают стволы Бартлейн на свои самые дорогие тактические модели.

Причиной такого феноменального успеха является то, что Трейси два года создавал специальный станок с ЧПУ для нарезания канала ствола.

Когда он был сделан, точность работы инструмента улучшилась на порядок, кроме того, на сегодня Бартлейн - единственная компания в мире, которая может производить стволы с переменным шагом нарезов. Компьютерный контроль и тотальный контроль качества позволяют получать стволы чемпионского качества в массовом порядке. Следует отметить, что Бартлейн - единственный производитель, не имеющий селекции стволов, у него они все только высочайшего уровня.

Многие мастер классы по бисерным деревьям основаны на том, что ствол самого дерева делается из скрученных скелетных ветвей, здесь же мы хотим рассмотреть другой вариант изготовления основы. Веточки будут крепиться уже к готовому стволу. Итак, данный мастер класс как сделать ствол для дерева из бисера своими руками в пошаговой форме с фото.

Нам для этого понадобится: толстая проволока, строительный гипс или алебастр, маленькая мисочка и тарелочка интересной формы чуть большего размера для подставки, фольга, бумажное полотенце (туалетная бумага), клей ПВА, кусачки, плоскогубцы.

Берем 13 отрезков проволоки по количеству будущих веток (70-80 см каждый). С одного конца оставляем 5-6 см и перекручиваем формируя корни, которые уйдут у нас полностью в подставку.

Примеряем наши остатки проволоки на маленькую мисочку, чтобы подрезать до нужного нам размера.

Наши корни должны полностью помещаться в емкость.

Теперь нашу маленькую мисочку оборачиваем фольгой (для удобства извлечения после полного высыхания гипса).

Ставим наши корни в подготовленную емкость и заливаем гипсом.

После высыхания гипса извлекаем из формы, но не торопимся снимать фольгу. Пока мы будем делать из проволоки ветки фольга будет защищать форму от сколов и повреждений.

Отделяем первые три проволоки и начинаем их закручивать вокруг ствола. Стараемся чтобы проволока плотно прижималась к оставшимся свободными отрезкам проволоки.

Поднявшись на 10-15 см от корней оставляем первую проволоку (это наша нижняя ветка), а двумя оставшимися продолжаем окручивать ствол.

Поднявшись еще на 1-2 см оставляем вторую проволоку (это будет вторая ветка).

Также поступаем с третьей проволокой. Теперь у нас есть первые три ветки.

Теперь берем следующие три отрезка проволоки и поступаем с ними как с первыми. Закручиваем их вокруг ствола и не забываем отступать 1-2 см от каждой ветки.

Так постепенно у нас получаются закрученными все куски проволоки.

Начинаем делать длину нашим веткам. Нижние у нас будут длиннее чем верхние.

Вот примерно так у нас должно получиться.

Примеряем нашу гипсовую заготовку по размеру к нашей основной емкости для подставки. Надо чтобы маленькая полностью умещалась в основной.

Теперь основную мисочку оборачиваем фольгой, а с маленькой фольгу удаляем.

Помещаем одну подставочку в другую. Разводим гипс и заливаем.

Лучше заливать небольшими порциями, чтобы не промахнуться с количеством гипса.

После полного высыхания подставку освобождаем от фольги.

Берем небольшие полоски фольги и с их помощью начинаем формировать ствол и корни.

Добившись нужного результата переходим к обклеиванию нашего ствола бумажным полотенцем с помощью клея ПВА и небольшого количества воды.

Вместе со стволом обклеиваем и саму .

Нарезав узкие ленты из бумажного полотенца обматываем ими ствол начиная с низа и постепенно поднимаясь к верхушке.

Обмотав промазываем всю поверхность клеевым раствором.

Таким же способом заклеиваем весь ствол. Сами же ветки у нас остаются свободными. Их мы отделываем только после крепления лиственных веточек.

Подставку для прочности проклеиваем вторым слоем бумаги. Для удобства сразу в клей можно добавить краски. Получается подготовленная основа.

Когда подставка высохнет можно переходить к ее верхний части.

Красим корни и нижнюю часть ствола в темный цвет. Для прочности используем смесь ПВА и краски, как и на подставке.

Для имитации травы можно использовать остатки . Намазываем на верх подставки клей и высыпаем .

Вот такие стволы получаются. Теперь можно переходить к изготовлению кроны. Что это будет за дерево зависит только от вас. Это может быть Сакура или Ольха. А может быть вы захотите сделать Сосну.

Все зависит от того какие веточки вы к своей основе прикрепите.

Достаточно часто, как подсказывает мой опыт, у моделиста возникает желание доработать модель, сделать ее более «живой». Для артиллерии, бронетехники, а иногда и авиации такому «оживлению» способствуют хорошо и копийно сделанные стволы. Это не проблема, если под рукой есть хороший токарный станок, но что делать тем, у кого его нет? Здесь я предлагаю один из вариантов решения данного вопроса…

Очень часто в модельной практике возникает необходимость сверлить отверстия, и достаточно часто в цилиндрических заготовках, например, при изготовлении стволов. Просверлить отверстие строго по центру заготовки достаточно сложно. Это известно каждому, кто хоть раз пытался такое сделать. Конечно, существуют точеные стволы от различных производителей афтермаркета

, типа MasterModel, ModelPoint, Schatton Modelbau, Aber, RB и другие, но иногда просто охота это все сделать самостоятельно.

Я чаще всего делаю такие детали из латуни или, реже, из сплавов алюминия и стали (на самом деле латунь оптимальна по твердости и просто есть под рукой;-)).

При наличии токарного станка под рукой никаких проблем не возникает, но что делать тем, у кого его нет? Да и не все станки позволяют нормально обрабатывать твердые материалы.

Для полистирольных заготовок этот процесс проще из-за податливости материала к обработке и относительной мягкости. Можно просто разметить штангенциркулем центр отверстия, сверлом или даже швейной иглой сделать лунку и затем просверлить. При этом оптимально зажимать заготовку в патрон дрели и т.п., а сверло держать неподвижно, в результате получаем аналог сверления на токарном станке. Но в случае, когда заготовка из достаточно твердого материала (дюраль, латунь, сталь), а тем более, если необходимо просверлить отверстие большого диаметра, то проблема центровки отверстия становится особенно остро. При большом, относительно диаметра заготовки, диаметре отверстия проблема центровки стоит наиболее остро, ведь даже относительно небольшое смещение приведет либо к ухудшению внешнего вида изделия (криво расположено отверстие), либо к порче заготовки (разрыв тонкой стенки при обработке). Для себя я отработал следующий вариант.

Зажимаем заготовку в патроне дрели (я использую описанную ранее лабораторную механическую мешалку, но сути это не меняет), в патрон бормашины зажимаем алмазную иглу (по возможности подбираем такую, которая не дает биений на конце, иногда биения встречаются). Тут есть одно важное замечание - на дрели и бормашине не должно быть биения вала, иначе качественно сделать ничего не получится.

Затем включаем дрель с заготовкой (ее лучше закрепить на столе горизонтально), обороты должны быть достаточно большими. Берем бормашину с иглой и аккуратно (лучше не дрожащими руками ;-)), подносим иглу к центру заготовки под углом. Обороты при этом на бормашине выставлены почти максимальные. В результате получаем на торце детали лунку практически идеально по центру. Затем уже можно сверлить отверстия обычными методами, при этом лучше вращать заготовку, а не сверло.

В качестве примера приведу заготовку дульного тормоза для модели Е-100 фирмы Dragon в 1:72 и ствол 75мм пушки на него-же. Заготовка ДТ выточена из латунного прутка диаметром 5мм, после обработки (шлифовки) наружный диаметр 4.9мм, внутри просверлено отверстие ствола диаметром 2мм, а, собственно, внутренний диаметр корпуса ДТ 4.5мм. Ствол 75мм пушки изготовлен из латунной проволоки , диаметром 2мм, диаметр канала ствола 1.1мм (примерно масштабно).

А это ствол на гаубицу М1А1 от АСЕ также в 1:72. Диаметр канала ствола 1.1мм, а вот из-за пламягасителя дульная часть имеет внутренний диаметр 1.8мм, и все это также из латунной проволоки 2мм. Тут я немного схалтурил, чтобы показать двойную сверловку - канал ствола и пламягаситель. На самом деле в масштабе наружный диаметр ствола должен быть около 1.8мм, а внутренний диаметр пламягасителя 1.5мм при калибре 1.05мм. Таких заготовок я сделал две, вторая пойдет на пушечный В-25H от Хасегавы.

Ну, и в заключение пара фото типичного брака. В результате этого и появилась такая технология…

Возможно, кому-то эта статья поможет в повышении квалификации…

Сводный результат;-)

P.S. Прошу прощения у коллег за не очень четкие фото, все сделал на телефон , старался как мог. Фотоаппарата под рукой на данный

Многие опытные мастера знают, что сделать веточки с листвой и цветами для формирования полноценного дерева недостаточно. Понадобится красиво и правильно оформить ствол дерева, для того чтобы изделие выглядело эстетично и завершено. Из этой статьи вы узнаете, как сделать ствол для дерева из бисера своими руками просто и хорошо.

Необходимые инструменты и материалы

Прежде чем вы приступите к процессу создания и узнаете, как сделать ствол для дерева из бисера, потребуется подготовиться к работе.

Вам понадобится:

- пищевая плёнка;

- гипс;

- гуашь;

- губка;

- готовое изделие из бисера;

- любая ёмкость - для формировки корней.

Как сделать ствол для дерева из бисера (мастер-класс)

Создание ствола дерева - процесс достаточно ёмкий, но увлекательный и простой. Подготовив все необходимые материалы, можете смело приниматься за работу:

В итоге у вас получится оригинальное дерево, которое растёт на скалистой горе. Подставка из гипсовой смеси будет надёжно удерживать дерево. Слой, нанесённый по верху проволочного основания, сможет придать стволу и веткам большей натуральности.

Полагаем, что благодаря освоенному мастер-классу вы знаете, как красиво сделать ствол дерева из бисера вполне простым способом.

Делаем ствол для дерева из бисера

Почти все мастер-классы по изготовлению деревьев из бисера основаны на том, что ствол дерева делается из скелетных скрученных ветвей.

В нашей статье мы рассмотрим альтернативный вариант изготовления основы, где к готовому стволу будут крепиться ветки.

Таким образом, вам предложено изучить мастер-класс по изготовлению ствола для дерева из бисера в пошаговой форме.

Итак, приступим:

Мы рассмотрели самые популярные варианты работы и рассказали, как сделать ствол для дерева из бисера. Фото, представленные выше, помогут вам в этом разобраться.

Что необходимо подготовить

Для этого вам потребуется:

- толстая проволока;

- алебастр или строительный гипс;

- туалетная бумага или бумажное полотенце;

- небольшая тарелка или миска интересной формы, для подставки;

- фольга;

- клей ПВА;

- плоскогубцы и кусачки.

Декорирование ствола

Примерьте вашу гипсовую заготовку по размеру основной ёмкости, предназначенной для опоры. Необходимо, чтобы небольшая ёмкость полностью уместилась в основной подставке.

Последовательность выполнения следующая:

- Теперь основную миску оберните фольгой, а с маленькой удалите.

- Поместите одну подставку в другую. Разведите гипс и залейте им.

- Заливать нужно небольшими порциями, чтобы не ошибиться с количеством гипса.

- После высыхания освободите подставку от фольги.

- Возьмите небольшие полосы фольги и с их помощью сформируйте корни и ствол дерева.

- Теперь переходите к обклеиванию ствола бумажным полотенцем, при помощи клея ПВА и небольшого количеством воды.

- Вместе со стволом обклейте подставку.

- Нарежьте узкие ленточки из бумажного полотенца, обмотайте ими ствол. Начинайте снизу и постепенно поднимайтесь кверху.

- Закончив работу, промажьте всю поверхность клеем.

- Таким же способом обклейте весь ствол. Ветки у вас должны остаться свободными. Их нужно декорировать только после крепления лиственных веток.

- Подставку для прочности проклейте вторым слоем бумаги. Для удобства можно сразу в клей добавить краску.

- Когда подставка высохнет, можно перейти к её верхней части.

- Покрасьте корни и низ ствола дерева в тёмные цвета. Для прочности опоры используйте краски в смеси с ПВА.

Заключительные элементы

Для имитации травы можно воспользоваться остатками бусин. Для этого намажьте наверх подставки клей и высыпьте бисер.

У вас должен получиться универсальный ствол. Теперь можно перейти к работе над кроной. Каким получится дерево, зависит только от вас. Это может быть ольха или сакура, в зависимости от того, какие ветки вы прикрепите к своей основе.

Главное помните: аккуратность в работе и понимание того, что вы хотите получить в итоге, поможет вам получить надлежащий результат.

Стадии сворачивания трубки простого ствола.

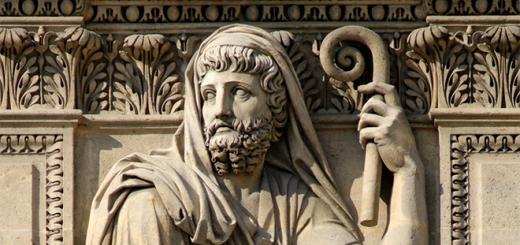

Вверху - пластина-заготовка для ствола

Вероятно, многие согласятся со мной, что главная часть ружья - стволы. Ведь стреляют именно они. Эффективность пушечных выстрелов вызвала у человека желание сделать маленькую «ручную» пушку. Такую пушку в середине позапрошлого века нашли в замке Таннеберг в Хессене (Германия). Она была отлита в конце XIV века. Стрелять из неё с рук было, конечно, тяжело и неудобно и вскоре к ней приспособили арбалетную ложу. Оказалось, что по точности стрельбы и кучности новое оружие серьёзно уступает хорошему луку, хотя по энергии, а значит и пробивной силе, значительно его превосходит. Довольно быстро выяснилось, что с увеличением длины ствола, выстрелы становятся более точными. С этого момента и начинается история огнестрельного оружия.

Сегодня у нашего «переломного» охотничьего ружья есть три главные части: ствол (или стволы, образующие ствольный блок), колодка, ложа.

Ствол придаёт направление полёту дроби или пули. Чем правильнее и тщательнее он изготовлен, тем лучше дробовая осыпь и выше точность.

Колодка запирает казённый срез стволов, служит связующим элементом между стволами и ложей и является в оружии главным инерционным элементом, поглощающим силу отдачи. В колодке монтируются запирающие, ударно-спусковые и предохранительные механизмы.

Ложа обеспечивает удобство наведения оружия на цель, естественность прицеливания и смягчает действие силы отдачи за счёт её частичного превращения во вращательный момент.

Прежде чем рассказать о сегодняшней технологии изготовления оружейных стволов, хочется познакомить читателей с частью оружейной истории, касающейся совершенствования изготовления этой важнейшей части оружия. Ведь изготовить хороший ствол - задача довольно трудная даже при сегодняшнем уровне развития машиностроения. Однако настойчивость, усердие и изобретательность наших далёких предков находила различные варианты решения этой задачи. Причём уровень качества лучших изделий XVIII века сегодняшним специалистам представляется почти загадочным. Нам хочется рассказать, каким путём мастера прошлого создавали замечательное оружие, показать некоторые его образцы и вместе подумать о величии их духа с надеждой, что это укрепит и наш собственный.

В 1811 году Генрих Аншютц (из хорошо известной оружейной династии) издал книгу об оружейной фабрике в г. Зуль. Он пишет о четырёх типах технологий получения ствольных трубок: обычной, скрученной, навитой и стволах из «Дамаска».

Обычный (простой) ствол получали из полосовой заготовки длиной 32 дюйма (812,8 мм), шириной 4 дюйма (101,6 мм), толщиной 3/8 дюйма (9,525 мм). После разогрева эту полосу кузнечным способом загибали на оправке таким образом, что её продольные кромки прилегали друг к другу встык, параллельно оси канала ствола. Этот стык сваривался кузнечным методом и тщательно проковывался. Есть несомненные указания, что обе длинные стороны прямоугольной заготовки иногда сгонялись «на ус» и сваривались не встык, а внахлёст. После сварки и охлаждения стволы проходили четырёхгранной развёрткой, обтачивали на токарном станке внешнюю поверхность, которую потом шлифовали вручную на большом круге из мягкого песчаника диаметром 1,75 м. С казённой стороны в ствол вкручивалась винтовая заглушка, которая иногда тоже проваривалась. Конечно, «заглушались» стволы всех дульнозарядных ружей, независимо от технологии их получения.

Скрученный ствол. Сварной шов в обычном стволе, располагавшийся параллельно оси ствола, часто был местом разрушения при стрельбе. Чтобы избежать этого, простой сваренный ствол начинали повторно нагревать в центральной части и скручивали вдоль оси по всей длине так, чтобы сварной шов имел форму винтовой линии. Этот приём делал шов значительно менее нагруженным при выстреле.

Навитой ствол получали путём постепенного навивания стальной полосы на оправку в виде стержня или трубы. Винтообразный сварной шов последовательно проковывали кузнечным молотом.

Дамасские стволы. Ещё в средние века в Дамаске (сегодня это Сирия) изготовляли мечи, обладающие исключительно высоким качеством. Как только технология их получения стала понятна европейцам, её попытались применить и для изготовления стволов. Основа секрета состояла в том, что заготовки для клинкового оружия получали кузнечной сваркой полос из тонких элементов, состоящих из сталей различавшихся содержанием углерода. Первоначально сваренную и прокованную полосу многократно складывали и проковывали. По сравнению с обычной однородной заготовкой дамасская обладала тремя принципиальными преимуществами. По сути, она представляла конструкцию, объединяющую свойства отдельных материалов. Кроме того, композиция не только исключала внутренние дефекты, которые бывают в однородной заготовке, но и создавала оптимальную структурную ориентацию. Принципиально дамасские стволы получали методом навивки. Однако для получения исходной полосы приходилось проделать просто титаническую работу. Сначала сваривали брусок из ста прутков сталей разного состава квадратного сечения со стороной 0,7 мм, уложенных в определённом порядке. Брусок получался сечением около 7 мм х 7 мм. Эта процедура требовала невероятно тонкого кузнечного чутья, поскольку пережечь тонкие проволочки было проще простого. Сваренный брусок снова разогревали и скручивали вдоль. Затем брали несколько таких скрученных брусков (чаще три или шесть) сваривали их между собой и расковывали в полосу. В некоторых случаях из этих скруток плели что-то вроде косичек, которые могли состоять из разного числа прядей и иметь разную схему плетения. Косички сваривали и проковывали в полосу. Эту полосу и навивали на оправку. Затем заготовку торцевали, канал проходили развёрткой, наружную поверхность сначала обтачивали на токарном станке, потом шлифовали. Процесс воронения в те времена состоял в обработке довольно сильными кислотами. В результате, малоуглеродистые прутики протравливались значительно сильнее по сравнению с высокоуглеродистыми, и на поверхности ствола появлялся оригинальный мелкий рисунок, отражавший всю предшествующую схему получения полос. Обычно на дамасских стволах ширина полосы видна невооружённым глазом.

Стремительное развитие металлургии в конце XIX века привело к появлению углеродистых сталей с высокими механическими свойствами. Перспективность их использования для изготовления стволов казалась очевидной. Однако ещё в первой четверти XX века многие оружейники Европы продолжали делать стволы по «дамасским технологиям». Сегодня необходимо понимать, что такие стволы, хотя и являются памятниками фантастическому усердию оружейников предыдущих поколений, но всё же уступают по всем важнейшим показателям современным легированным ствольным сталям. Напомним нашим соотечественникам, что сталь 50А и даже 50РА, из которой и в Туле, и в Ижевске делают сегодня стволы, к легированным ствольным сталям не относятся. И ещё о дамасских стволах. Спустя сто и более лет после изготовления весьма вероятно, что кузнечная сварка элементов может значительно разрушиться и прочность стволов может оказаться недостаточной для обеспечения безопасности стрельбы. Будьте очень осторожны при желании пострелять из старого ружья с дамасскими стволами.

Введение в состав углеродистой стали хрома, ванадия, никеля, кремния, марганца и других элементов привело к значительному повышению важнейших свойств ствольных сталей - упругости, прочности при растяжении, поверхностной твердости, коррозионной стойкости. Более того, эти технологии позволяют получать стали с заранее заданными свойствами. Всё это позволило перейти к изготовлению однородных заготовок для ружейных стволов. Этот процесс начался ещё в последней трети XIX века и около полувека сосуществовал с «дамасской» технологией.

Развитие технологии изготовления ружейных стволов.

Новый этап начинается с отказа от стволов, получаемых из полос, и перехода к стволам, канал которых образовывался глубоким сверлением. Эта технология несравненно более производительная, но для её реализации потребовалось решить ряд серьёзных проблем, рассказать о которых нам хочется, чтобы современные читатели могли представить, какой ценой получались ружья, обладающие замечательным боем. Новая технология изготовления ствольных заготовок начинается с ковки, которая не только придаёт заготовке ствола внешнюю форму, приближающуюся к готовому стволу, но и обеспечивает улучшение структуры стали благодаря уменьшению её зернистости. Обычно для поковки отрезают кусок круглого проката диаметром около 50 мм. Длина этой заготовки зависит от будущей длины ствола. Куска длиной 320 мм хватает, чтобы из неё вытянуть ковкой заготовку длиной 750 мм со средним диаметром 30 мм. Конечно, после ковки диаметр заготовки в области патронника заметно больше, чем у дульного среза. Здесь следует отметить, что при обычной ковке около 15% стали уходит в окалину. Кузнецы говорят, что металл «угорает».

Оружейное сверло:

а - режущая пластина,

b и с - направляющие,

d - канал для подвода

охлаждающей жидкости,

е - полость для

удаления стружки

Для снятия внутренних напряжений в откованных заготовках их нагревают до (примерно) 850-860 градусов и выдерживают около получаса. Точные параметры нагрева зависят от марки ствольной стали и толщины заготовки. Задача снятия внутренних напряжений очень важна для всех стадий производства стволов. Особенно важно, чтобы не было напряжений в готовой ствольной трубке, предназначенной для образования ствольных блоков из двух или более стволов. Дело в том, что пайка мягкими и особенно твёрдыми припоями требует значительного и асимметричного нагревания стволов. Неоднородно происходит и охлаждение спаянного блока. Наличие внутренних напряжений приводит к заметной деформации стволов после пайки. Более того, высокий разогрев внутренней поверхности стволов при стрельбе, особенно интенсивной, может вызвать необратимую деформацию ствола, если в нём оставались напряжения. После нормализации проводят закалку. Суть её заключается в получении оптимальных свойств за счёт формирования тонкой структуры металла. Любая сталь является сложной в фазовом отношении системой, содержащей как минимум две кристаллические модификации чистого железа, карбид железа, карбиды металлов-примесей и твёрдые растворы некоторых из этих компонентов друг в друге. Температурная обработка меняет фазовое состояние этой сложной системы и размеры отдельных фаз, что очень существенно влияет на эксплуатационные свойства. Закалка заключается в равномерном разогреве детали до температуры, зависящей от рецептуры стали, из которой она изготовлена. Заготовки из стали Ск 65, которую в Германии часто используют для стволов, нагревают до 840 градусов. После этого её опускают в масло, имеющее комнатную температуру. Затем заготовку «отпускают», для чего её прогревают в муфельной печи около 4 часов при температуре 580-600 градусов. Такой сложной термообработкой можно значительно влиять на твёрдость, вязкость, упругость и предел прочности при растяжении.

Термически обработанную заготовку тщательно рихтуют. Это делают, чтобы при сверлении, которое происходит при вращении заготовки, она не вибрировала. Рихтуют заготовку в горизонтальном положении при вращении, корректируя её форму прижимными роликами. После рихтования заготовку снова подвергают нагреву для снятия внутренних напряжений, затем торцуют с обеих сторон и снимают фаски.

Рихтовка ствола по теневым кольцам

с помощью винтового пресса

После этого приступают к самому тонкому процессу в изготовлении ствола - сверлению. Глубокое сверление, особенно в длинной заготовке с низкой продольной устойчивостью - особая песня. В оружейном деле для этого используют специальные станки, похожие на токарные. В них закреплённая заготовка вращается, а специальное сверло движется поступательно. В этом процессе две главные проблемы: увод сверла от оси заготовки и удаление стружки. Первую проблему можно решить за счёт однородности структуры заготовки и относительно невысокой скорости подачи сверла и скорости резания, чтобы исключить вибрацию заготовки. Разумеется, эти ограничения увеличивают продолжительность сверления. Проблема удаления стружки, которая иногда не только портит поверхность канала, но и заклинивает сверло, решается специальными приёмами. В XIX веке применялись «ружейные свёрла», по конструкции они были близки к развёрткам, то есть в их основе имелась штанга, на всей рабочей длине которой был выбран цилиндрический сектор с углом около 100 градусов. Конструкция сверла достаточно проста и хорошо понятна из чертежа. Через небольшое отверстие в теле сверла в зону резания подаётся охлаждающая эмульсия, которая по желобку, параллельному оси сверла, уносит с собой образующуюся стружку. Такие станки давно стали многошпиндельными и достаточно автоматизированными. Это позволяет одному рабочему контролировать сверление на нескольких станках. Этот процесс всё-таки не гарантировал высокую степень чистоты обработки поверхности канала ствола. Стружка часто была основной причиной этого. Кроме того, производительность сверления была невысокая.

Сверло Байснера -

рабочая и

тыльная части

В 1937 году Бургсмюллер качественно изменил схему сверления. Он предложил вертикальное расположение заготовок и направле¬ние сверления снизу вверх для лучшего удаления стружки. В качестве основы сверла он применил трубу, на рабочей головке которой были прикреплены три направляющие пластины и приварена одна режущая. Процесс резания происходит при охлаждении сжатым воздухом, который подаётся в зазор между поверхностью сверла и стенками образующегося отверстия. Стружка же совсем не контактировала со стенками отверстия и вместе с воздухом уносилась вниз. Значительно больший момент сопротивления скручиванию, которым обладала «труба» по сравнению с профилированной штангой, позволяет, кроме получения хороших поверхностей, использовать при сверлении более высокие скорости резания и подачи.

В 1942 году Байснер усовершенствовал этот метод. Он вернул сверлильному станку горизонтальное положение, предложил использовать масло в качестве охлаждающей жидкости и усовершенствовал сверлильную головку. Масло подавалось под давлением в зазор между сверлом и образующейся цилиндрической поверхностью и выносило стружку через центральный канал в специальный сборник. Поверхность получалась очень гладкой в некоторой мере благодаря полированию направляющими. Тем не менее, после сверления канал ствола обрабатывается развёрткой.

Перед тем как приступить к обработке наружной поверхности ствола его рихтуют: проверяют прямолинейность оси канала и при необходимости выправляют её с помощью винтового пресса. Проверку правильности канала осуществляют по теневым кольцам, что каждый охотник может сделать и сам. А вот процесс правки требует не только хорошего зрения, но и большого чувства металла, приходящего только с опытом. Дело в том, что ствол имеет упругость. Поэтому если под нагрузкой он выпрямился, то после её снятия частично вернётся в исходное состояние. Опытный мастер чувствует, насколько ствол нужно «перегнуть», чтобы после снятия нагрузки он стал безукоризненно правильным.

Проточка шеек для люнетов:

1 - центр, 2 - скользящая муфта,

3 - стойка, 4 - шейка для люнета

После формирования канала ствола встаёт очередная непростая задача: токарно обработать ствол снаружи. При этом главная трудность, чтобы центр наружной поверхности точно совпал с центром канала ствола. Если этого не сделать, то ствольная трубка получится разностенной. Кроме того, из-за большой величины отношения длины ствола к его диаметру при токарной обработке поверхности ствола его необходимо фиксировать двумя люнетами, для каждого из которых нужно предварительно проточить шейки. Для корректного выполнения этой операции на середине длины ствола устанавливают специальную муфту, позволяющую правильно удерживать ствол за его необработанную поверхность при проточке шеек для люнетов. Когда шейки проточены, муфту можно снять и выполнить наружное обтачивание ствола по копиру. Эти токарные обработки могут привести к некоторой деформации ствола. Поэтому ствол в очередной раз контролируют по теневым кольцам и при необходимости рихтуют. Чистовое обтачивание и шлифование производится после того, как отдельно прошлифовываются шейки для люнетов. Заключительная стадия изготовления ствольных трубок - тонкое шлифование, называемое в оружейном деле хонингованием.

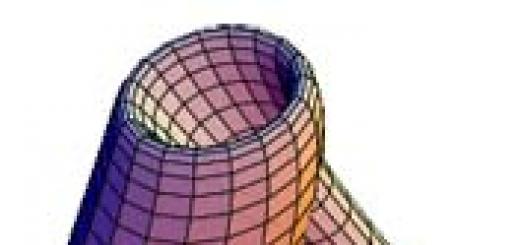

Схема ротационной ковки:

1 - разогрев токами высокой частоты,

2 - начало ковки, 3 - процесс ковки,

4 - окончание ковки

Существенным прогрессом в изготовлении ружейных стволов является их ковка на оправке. Конечно, оборудование для этого процесса стоит недёшево. Поэтому формование стволов ковкой рентабельно только при больших объёмах производства. Однако экономия средств и времени получается тоже значительная. При изготовлении стволов методом ротационной горячей ковки используют заготовки длиной 260-280 мм и диаметром около 35 мм. В ней сверлом Байснера делают сквозное отверстие диаметром 20,5 мм. Заготовку закрепляют на закалённой, тщательно отполированной оправке, имеющей форму внутренней поверхности готового ствола. После электроиндукционного прогрева заготовки до необходимой температуры её подают в зону ковки, где она, вращаясь вдоль своей оси, проходит под ударами крестообразно расположенных молотов. За полторы минуты заготовка принимает внешнюю и внутреннюю форму ствола с патронником. Закалка после такой проковки не проводится. Внешнюю форму ствола доводят токарным обтачиванием и шлифованием. Канал ствола начерно проходится развёрткой. Окончательную обработку канала ствола, включая патронник и дульное сужение, проводят после сборки ствольного блока.

Ещё более прогрессивным методом изготовления стволов является холодная ковка на оправке. Одно из её преимуществ в том, что она экономит около 15% дорогой ствольной стали, уходящей в окалину при горячей ковке. Кроме того, внутренняя поверхность ствола получается точной копией оправки, так что можно получать полностью готовые стволы (с патронником, дульным сужением и нарезами). Поверхность канала ствола требует только полировки. К тому же структура холоднокованого ствола обеспечивает ему высокие механические свойства. Правда, холодная ковка требует более мощных молотов и большей продолжительности. Она длится чуть более трёх минут. Внешнюю форму доводят обтачиванием и полированием. Проверку правильности оси канала проводят и после этой технологии и, если есть необходимость, рихтуют. Завершающей стадией изготовления отдельных ствольных заготовок является отстрел и клеймение.

Владимир Тихомиров

Мастер ружье 10-2004

- Статьи » Мастерская

- Mercenary 28922 0