Ствол, калибр, нарезы, поля - термины, понятные каждому, кто хоть немного знаком с оружием. Однако сам процесс изготовления оружейных стволов для многих остаётся неведомым. Сегодня мы посетим одну из старейших германских оружейных фабрик - фирму Неуm. Основанная в июле 1865 года, она до 1914 года большую часть своей продукции поставляла в Россию. Сегодня Неуm изготавливает стволы высочайшего качества для многих именитых производителей оружия.

Заготовки одинаковой длины готовы к дальнейшей обработке

В принципе, оружейный ствол условно можно рассматривать как стальную трубку, в которой снаряд ускоряется, чтобы точно поразить цель. Например, в канале нарезного ружья пуля развивает скорость до 3600 км/ч, а давление достигает 3900 бар. Для сравнения скажем, в автомобильных покрышках давление воздуха не превышает 2 бар. Однако ствол не только играючи выдерживает подобные нагрузки, но и благодаря своему профилю стабилизирует движение пули и позволяет уменьшить разброс до сравнительно малых значений. Так что ствол на самом деле - это вам не просто «трубка с нарезами и полями».

Заготовка - половина дела

Решающее значение для качества будущего ствола имеет способ его изготовления и качество применяемого металла. Фирма Неуm для производства своих нарезных и гладких стволов получает 6-метровые стержни - заготовки ствольной стали - от знаменитой фирмы Круппа.

|

|

Свойства поставляемого крупповского металла удовлетворяют всем требованиям, предъявляемых к оружейным стволам: огромная прочность, чтобы выдержать давление пороховых газов, пластичность, хорошая обрабатываемость режущим инструментом. Об этом знали ещё наши деды, по достоинству ценившие качество крупповской стали.

После сверления производится обработка канала ствола с помощью развёртки с допуском - до 0,01 мм

После сверления производится обработка канала ствола с помощью развёртки с допуском - до 0,01 мм

Процесс изготовления ствола начинается с того, что заготовка разрезается на куски необходимой длины, у них обрабатываются и размечаются торцы. Теперь будущие стволы имеют одинаковую длину и готовы к дальнейшей обработке. Канал ствола просверливается на специальном сверлильном станке. Заготовка вращается со скоростью 250-300 оборотов в минуту, при этом сверло, делая 2800 оборотов в минуту, вращается в противоположную сторону. Для того, чтобы не происходило отклонения от оси, используются особые свёрла одностороннего резания. Они имеют только одну режущую кромку и в процессе сверления выдерживают заданное направление - строго по оси канала ствола.

Развивая давление в 130 тонн, машина «выковывает» нарезы в канале ствола

Развивая давление в 130 тонн, машина «выковывает» нарезы в канале ствола

После того, как канал ствола просверлён, его поверхность обрабатывается с помощью конических развёрток. При этой обработке снимается до 0,2 мм металла, и следы прохода сверла исчезают. На заключительном этапе внутренняя поверхность канала ствола обрабатывается путём хонингования (прим.): дважды производится предварительное хонингование, один раз - черновое и один раз - прецизионное. Продолжительность каждой операции - пять минут. Обработка стволов для недорогого оружия на этом заканчивается, и в них с помощью специального режущего инструмента - протяжки - делаются нарезы. Если это гладкий ствол, то хонингование становится последней технологической операцией по обработке канала.

ПРИМЕЧАНИЕ: ХОНИНГОВАНИЕ (англ. honing - от hone - точить), отделочная обработка внутренних поверхностей мелкозернистыми абразивными брусками, смонтированными на головке (хоне) хонинговалъного станка. Хон вращается и одновременно совершает возвратно-поступательное движение.

Один из «молотов» ковочной машины превращает стальную трубку в оружейный ствол

Один из «молотов» ковочной машины превращает стальную трубку в оружейный ствол

Различные фирмы используют в ходе дальнейшей работы с дорогими стволами высшего качества свои наработанные технологические приёмы. Например, такие признанные «асы», как Heym, Sauer, предпочитают холодную ковку. Совершенно справедливо считается, что стволы, изготовленные методом холодной ковки, по точности боя соответствуют самым жёстким требованиям, предъявляемым не только к охотничьему, но и к спортивному оружию. Для этого применяется особое кузнечное оборудование, которое позволяет проковывать заготовки в холодном состоянии.

Так происходит холодная ковка: молоты обстукивают ствол, в который вставлена оправка из высокопрочного металла.

Так происходит холодная ковка: молоты обстукивают ствол, в который вставлена оправка из высокопрочного металла.

В процессе обработки ствол впрессовывается в профиль этой оправки

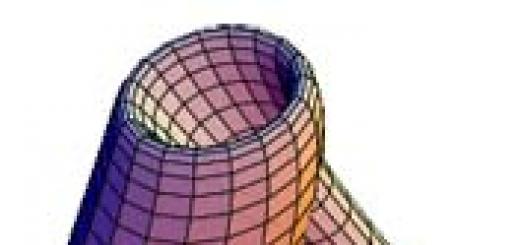

Первую машину для холодной ковки под названием «Алькетт» фирма Неуm закупила 30 ноября 1960 года. В современной машине четыре «молота», каждый развивает давление в 130 тонн. Они движутся в радиальном направлении к стволу. Сам ствол при обстукивании продвигается в продольном направлении и одновременно поворачивается вокруг своей оси. В канал ствола вставлена оправка с нужным профилем. При обжиме ствола металл как бы впрессовывается в оправку, и в результате в канале формируются нарезы. В зависимости от формы оправки получается нарезка ствола различного типа. Например, для некоторых образцов боевого армейского оружия (пулемётов) делается нарезка с полигональным (многоугольным) профилем. Стволы с чоковыми сужениями для охотничьих ружей изготавливаются аналогичным образом, только оправка берётся с гладко отполированной поверхностью.

Стволы и казённик соединяют и припаивают с помощью металлической планки, называемой «шиной»

Проковка одного ствола длится две минуты, в результате чего он удлиняется примерно на 10 см. У других производителей имеются ковочные машины, которые, например, 30-сантиметровую заготовку удлиняют до нужных 60 см.

С помощью горелки серебряный припой расплавляют и прочно скрепляют стволы в казённой части

Преимущество данного способа заключается в том, что металл при такой обработке уплотняется, улучшается его структура, а также примерно на 25-30% увеличивается прочность. В результате этого после 10 тысяч выстрелов износ канала ствола, обработанного методом холодной ковки (точнее говоря, «холодной ротационной ковки») составляет всего 0,03 мм. Кроме того, поверхность канала ствола получается очень гладкой: шероховатость поверхности составляет всего 0,001 мм. Это делает его устойчивым к коррозии и, следовательно, долговечным, а также обеспечивает лучшую кучность боя. Все стволы гладкоствольных ружей, изготовленные по такой технологии, пригодны для стрельбы стальной дробью.

Преимущество данного способа заключается в том, что металл при такой обработке уплотняется, улучшается его структура, а также примерно на 25-30% увеличивается прочность. В результате этого после 10 тысяч выстрелов износ канала ствола, обработанного методом холодной ковки (точнее говоря, «холодной ротационной ковки») составляет всего 0,03 мм. Кроме того, поверхность канала ствола получается очень гладкой: шероховатость поверхности составляет всего 0,001 мм. Это делает его устойчивым к коррозии и, следовательно, долговечным, а также обеспечивает лучшую кучность боя. Все стволы гладкоствольных ружей, изготовленные по такой технологии, пригодны для стрельбы стальной дробью.

Глаз мастера всегда в цене

В ходе обработки ствола в металле возникают напряжения, которые приводят к небольшому его искривлению. На специальном правильном (от слова «править») станке ствол выравнивается опытным мастером. Кстати, поначалу были попытки передоверить эту операцию станку, но оказалось, что глаз человека (!) лучше и быстрее выявляет отклонения, чем машина.

После проковки ствол проверяется мастером на наличие искривлений

После проковки ствол проверяется мастером на наличие искривлений

В заключение с помощью автоматических станков с числовым программным управлением производится доводка внешней поверхности стволов. В памяти компьютера хранится большое количество различных контуров, и обработка с помощью специального инструмента ведётся до тех пор, пока полученная форма не будет соответствовать тому, который хранится в памяти компьютера. Например, Неуm применяет грушеобразный контур при изготовлении стволов для многозарядных винтовок, а гладкие стволы имеют круглое сечение.

Стволы фрезеруют на специальном станке

После этого стволы попадают в руки мастера, который соединяет стволы в  казённой части, а затем припаивает планки. Следующий шаг - припаивание крепления для цевья, а также основания мушки и прицела. После пайки стволы обрабатываются на фрезерном станке, с помощью которого готовится место для крепления затвора и экстрактора. И только потом мастер начинает подгонку стволов к колодке. После всех этих операций на стволы наносятся информационные клейма (калибр, номер и т.п.).

казённой части, а затем припаивает планки. Следующий шаг - припаивание крепления для цевья, а также основания мушки и прицела. После пайки стволы обрабатываются на фрезерном станке, с помощью которого готовится место для крепления затвора и экстрактора. И только потом мастер начинает подгонку стволов к колодке. После всех этих операций на стволы наносятся информационные клейма (калибр, номер и т.п.).

Наконец, поверхность стволов и других металлических деталей для защиты от внешних воздействий и предотвращения коррозии подвергается воронению (прим.). Отдельные стволы подвергаются воронению (оксидированию) в специальной ванне. Спаянные стволы погружать в эту ванну нельзя, т.к. кислота, содержащаяся в оксидирующем растворе, разъедает пайку.

ПРИМЕЧАНИЕ: ВОРОНЕНИЕ - разновидность оксидирования, в результате которого на поверхности деталей из углеродистой стали образуется защитная плёнка из окислов железа от тёмно-синего до чёрного цвета.

После сборки и отладки оружия, оно отстреливается специалистами государственного управления по испытанию оружия и направляется на прилавки магазинов.

В чем причина повышенного разброса попаданий из нарезного ствола? Причин достаточно. Это и излишне затянутые ложевые винты, ослаб-ление монтажных колец прицела, нестандартный график давления в стволе, неправильная комбинация порохового заряда и пули. Но есть факторы, которые кардинально влияют на величину разброса.

ПАТРОННИК

Для оптимальной кучности патронник должен быть изготовлен очень тщательно. Выполненный с минимальными допусками патронник обеспечивает лучшую кучность, так как гильзу при этом меньше раздувает. Недопустимы радиальные и угловые отклонения патронника от оси ствола. Причина таких отклонений — техно-логичность (дешевизна) производства.

Если оружейный мастер изготавливает патронник из заготовки ствола вручную разверткой от полутора до двух часов, то в поточном производстве данная операция длится всего 40 секунд. Однако повлиять на разброс попаданий может только сильное отклонение оси патронника от оси ствола. Обнаружить такой дефект несложно. Следует взять калиберный патрон, закоптить пулю и ввести в патронник. Если следы нарезов отпечатаются несколько односторонне, а вам необходим высокоточный ствол, то такой ствол можете смело забраковать.

ИЗНОС СТВОЛА

После определенного настрела любой ствол начинает снижать показатели по кучности. Одинаковых стволов нет, поэтому и живучесть может различаться. В стандартных охотничьих калибрах, таких как.308 или.30-06, где используются прогрессивно горящие пороха, не вызывающие большого разгара канала ствола, его живучесть может достигать 8000 выстрелов без заметного увеличения рассеивания. А стволы под такие калибры, как.30-378 или 7.82 Warbid, едва справляются с настрелом в 800 выстрелов.

Износ заметен в оружии по растущему статистическому показателю рассеивания. Износу подвержены преимущественно переходной конус — та часть канала ствола, где пуля входит в нарезы, и дульный срез — там, где пуля покидает канал ствола. Медленно, но переходной конус выгорает под действием пламени и пороховых газов. Характерная сетка разгара хорошо заметна в переходном конусе изношенного ствола с хромированным каналом. Как следствие разгара, растет так называемая глубина посадки. Патрон, введенный в патронник, уже не упирается пулей в нарезы, и при выстреле пуля приобретает свободный ход до врезания в нарезы. Дульный же срез легко изнашивается даже в процессе чистки. Его легко повредить металлическим «ершиком» или шомполом, если не соблюдать аккуратность.

Грамотная чистка и соблюдение температурного режима ствола во время стрельбы также продлевают его срок эксплуатации и характеристики. Однако если ствол чистить веществами на основе аммония или хлоратами, то они выходят из стали слишком долго, что может иметь нежелательные последствия. Многие винтовки из нержавеющей стали страдают более от небрежной чистки, чем от чего-либо другого.

Больше всего на износ ствола влияют температура и трение пули. Максимальных значений температура и трение достигают в районе перехода из патронника в нарезную часть ствола. Патроны «магнум» за счет большой скорости пули, большего трения и более высокой температуры пороховых газов ускоряют износ ствола.

Следствием всех вышеописанных дефектов — несоосность канала ствола и патронника, разгар переходного конуса, растертость дульной части ствола, а также дефекты затвора — является возникновение при выстреле высокочастотных колебаний ствола, негативно влияющих на рассеивание.

СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И ЕГО КАЧЕСТВО

Этот фактор наиболее сильно влияет на кучность по сравнению с другими. Качество ствола определяют жесткие стандарты производителя и качество металла, а не вид нарезки.

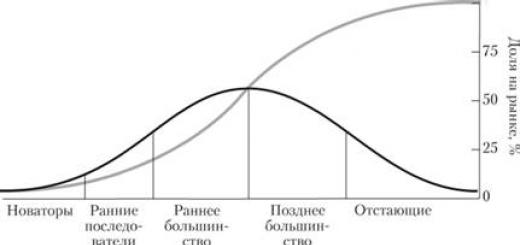

Известно, что нарезные стволы изготавливают, как правило, тремя способами: «нарезка», «дорнирование» и холодная ковка. Правда, не каждый высококлассный стрелок сможет разъяснить, в чем же заключается превосходство одного способа над другим. Из любой заготовки с хорошо снятыми внутренними напряжениями, изготовленной из качественной ствольной стали — нержавеющей или хромомолибденовой, — имеющей ровную поверхность, прошедшую хонингование, может выйти качественный ствол.

В зависимости от калибра и давления, развиваемого в патроннике, для изготовления ствола используют одну из трех распространенных ствольных сталей. Для стволов под патроны кольцевого воспламенения калибра.22 используется сталь марки 1137 (отечеств. аналог — сталь 35Г2). Для стволов под патрон калибров от.243 до.30-06 стандартной является CrMo сталь марки 4140 (отечеств. аналоги — стали 42ХМ и 38ХМА). Матчевые стволы сегодня принято изготавливать из патентованного сплава марки 416R (отечеств. аналог — сталь 20Х13).

«Нарезка» — наиболее старый способ изготовления нарезных стволов, который заключается в многократном проходе резца по каналу ствола, при этом за один проход обрабатывается только один нарез. Нарезы изготавливаются при помощи специального инструмента, режущая кромка которого двигается по одному нарезу и проходит его за один оборот заготовки. За один проход нарезы углубляются на 5 микрон. Когда процесс завершен, резец отжимается, возвращается в патронник, и затем операция повторяется. Так как для достижения нужной глубины одного нареза требуется примерно 25−30 проходов, этот процесс продолжается довольно долго. Хотя изготовление нарезов резанием трудоемкий и, кроме того, дорогой метод, на его применение идут, чтобы обеспечить точный выстрел.

«Дорнирование» наиболее простой и дешевый способ создания нарезного ствола. После порезки и нормализации заготовки сверлят, затем развертывают и хонингуют. Хонингование (англ. honing от to hone — точить) — отделочная обработка внутренних поверхностей мелкозернистыми абразивными брусками, смонтированными на головке (хоне) хонинговального станка. Хон вращается и одновременно совершает возвратно-поступательные движения. И только после этого приступают непосредственно к «дорнированию».

Дорн представляет собой очень твердый стержень, сделанный из карбида вольфрама, с выемками для полей и выступами для нарезов. Его продавливают сквозь канал ствола с силой около 80 000 ньютонов. В результате образуются нарезы с необходимыми параметрами (число, глубина, шаг). Так как обработке подвергается лишь внутренняя поверхность заготовки, то возникающие в процессе дорнирования напряжения относительно невелики. Для их устранения заготовки еще раз нормализуют в вакуумной печи в азотной среде.

Методика дорнирования совершила революцию в послевоенной оружейной промышленности, изменив традицию изготовления стрелкового оружия.

Используя качественную сталь, опытный мастер может изготовить за день сотни стволов с почти идентичным внутренним диаметром. Наиболее важным моментом этого способа получения нарезного ствола является значительное снижение стоимости качественного ствола.

«Холодная ковка» — метод ковки на оправке — был разработан в 1930-х годах в Германии. Процесс довольно дорогостоящий, его, как правило, используют крупные производители оружия. Как следует из названия этого метода, в процессе ротационной ковки молот обжимает ствол. По мере того как проковывается ствол, продвигается и поворачивается оправка. Процесс занимает три минуты, причем получившийся ствол требует минимум машинной обработки и доводки до нужных размеров.

При ковке на оправке молекулярная структура уплотняется, в результате чего канал ствола имеет тенденцию к сужению у дула. Считается, что это сужение уменьшает деформацию пули, дает более высокие начальную скорость и точность, но уменьшает срок жизни ствола. Преимущество, которое дает метод изготовления с помощью пуансона и холодной ротационной ковки на оправке, это то, что канал ствола более ровный и гладкий, чем при нарезании. Последующая термобработка имеет целью снять внутренние напряжения в стволе, негативно влияющие на отклонение СТП (средняя точка попадания) при его нагреве. В отсутствии напряжений в стволе и состоит фактическая основа рекламы о преимуществах тех или иных технологий.

Теоретически считается, что «нарезка» позволяет изготовить наиболее точные стволы, а «дорнирование» наименее точные. На практике все обстоит не так просто. Поэтому правильнее будет считать, что любым из способов можно получить как хороший по характеристикам, так и плохой ствол. Необходимо помнить, что абсолютно прямых и идеальных стволов не существует. Главное, понять, какой степени кучности вы пытаетесь добиться.

ПОДБОР БОЕПРИПАСА

Подбор патрона сводится к поиску наиболее прогнозируемой вибрации ствола, чтобы пуля покидала ствол при одном и том же пространственном положении дульного среза. Повреждение донца пули ведет к резкому ухудшению кучности.

ДУЛЬНЫЙ СРЕЗ СТВОЛА

Пуля должна покидать ствол правильно, и отвечает за это дульный срез. Если дульный срез выполнен с наклоном по отношению к оси ствола, то пороховые газы, истекающие за пулей, создают реактивный эффект, который отклоняет пулю и приводит к ухудшению кучности. Такой же эффект наблюдается, если дульный срез имеет выщерблены или повреждена околодульная нарезная часть ствола. Дульный срез должен быть ровным по всей окружности, любые отклонения от нормы серьезно ухудшают кучность.

ПОДГОНКА ЗАТВОРНОЙ ГРУППЫ И ЗАТЯЖКА ЛОЖЕВЫХ ВИНТОВ

Подобные манипуляции могут улучшить показатели хорошо изготовленного ствола, но заставить точно стрелять дефектный ствол они не в состоянии. Затяжка винтов не должна быть излишней, но проверять ее необходимо постоянно.

Затворная группа, расположенная со смещением относительно оси ствола, может частично ухудшить кучность винтовки, все же качество изготовления ствола в гораздо большей степени влияет на кучность. Вообще покупка даже высокоточного ствола в специа-лизированной фирме — это всегда лотерея. Для осмотра канала ствола требуется эндоскоп, а такой дефект, как дегрессивный шаг нарезки — переход к более длинному шагу, особенно в ближней к дульному срезу части ствола, — вообще не различим.

В целом можно сказать, что изготовление высококачественной винтовки процесс весьма трудоемкий, который в большей степени основывается на опытном подборе всех комплектующих и патрона.

Но в то же время этот вопрос мало изучен, так как существует масса серийных моделей винтовок, которые отличаются отменным кучным боем, несмотря на невысокое качество

деталей, из которых они собраны.

|

Фото Антона Журавкова ПОЛИМЕРЫ ДЛЯ ПРИКЛАДА Современные реалии диктуют новые требования, появляются новые материалы и технологии. Полимерные ложи намного крепче и надежнее классических деревянных. И даже с точки зрения эстетики они уже почти не уступают классике. Исторически лучшим материалом для оружейных лож считался орех. Выполненный из ореха приклад обладал хорошей прочностью и живучестью, был достаточно легок. Для увеличения срока службы он обычно пропитывался специальными маслами, покрывался парафинами, лаками, иногда красился. Но и такая защита не являлась панацеей. Даже при самом бережном обращении с оружием его деревянные части со временем утрачивают свои свойства, в отличие от полимеров. |

Многие мастер классы по бисерным деревьям основаны на том, что ствол самого дерева делается из скрученных скелетных ветвей, здесь же мы хотим рассмотреть другой вариант изготовления основы. Веточки будут крепиться уже к готовому стволу. Итак, данный мастер класс как сделать ствол для дерева из бисера своими руками в пошаговой форме с фото.

Нам для этого понадобится: толстая проволока, строительный гипс или алебастр, маленькая мисочка и тарелочка интересной формы чуть большего размера для подставки, фольга, бумажное полотенце (туалетная бумага), клей ПВА, кусачки, плоскогубцы.

Берем 13 отрезков проволоки по количеству будущих веток (70-80 см каждый). С одного конца оставляем 5-6 см и перекручиваем формируя корни, которые уйдут у нас полностью в подставку.

Примеряем наши остатки проволоки на маленькую мисочку, чтобы подрезать до нужного нам размера.

Наши корни должны полностью помещаться в емкость.

Теперь нашу маленькую мисочку оборачиваем фольгой (для удобства извлечения после полного высыхания гипса).

Ставим наши корни в подготовленную емкость и заливаем гипсом.

После высыхания гипса извлекаем из формы, но не торопимся снимать фольгу. Пока мы будем делать из проволоки ветки фольга будет защищать форму от сколов и повреждений.

Отделяем первые три проволоки и начинаем их закручивать вокруг ствола. Стараемся чтобы проволока плотно прижималась к оставшимся свободными отрезкам проволоки.

Поднявшись на 10-15 см от корней оставляем первую проволоку (это наша нижняя ветка), а двумя оставшимися продолжаем окручивать ствол.

Поднявшись еще на 1-2 см оставляем вторую проволоку (это будет вторая ветка).

Также поступаем с третьей проволокой. Теперь у нас есть первые три ветки.

Теперь берем следующие три отрезка проволоки и поступаем с ними как с первыми. Закручиваем их вокруг ствола и не забываем отступать 1-2 см от каждой ветки.

Так постепенно у нас получаются закрученными все куски проволоки.

Начинаем делать длину нашим веткам. Нижние у нас будут длиннее чем верхние.

Вот примерно так у нас должно получиться.

Примеряем нашу гипсовую заготовку по размеру к нашей основной емкости для подставки. Надо чтобы маленькая полностью умещалась в основной.

Теперь основную мисочку оборачиваем фольгой, а с маленькой фольгу удаляем.

Помещаем одну подставочку в другую. Разводим гипс и заливаем.

Лучше заливать небольшими порциями, чтобы не промахнуться с количеством гипса.

После полного высыхания подставку освобождаем от фольги.

Берем небольшие полоски фольги и с их помощью начинаем формировать ствол и корни.

Добившись нужного результата переходим к обклеиванию нашего ствола бумажным полотенцем с помощью клея ПВА и небольшого количества воды.

Вместе со стволом обклеиваем и саму .

Нарезав узкие ленты из бумажного полотенца обматываем ими ствол начиная с низа и постепенно поднимаясь к верхушке.

Обмотав промазываем всю поверхность клеевым раствором.

Таким же способом заклеиваем весь ствол. Сами же ветки у нас остаются свободными. Их мы отделываем только после крепления лиственных веточек.

Подставку для прочности проклеиваем вторым слоем бумаги. Для удобства сразу в клей можно добавить краски. Получается подготовленная основа.

Когда подставка высохнет можно переходить к ее верхний части.

Красим корни и нижнюю часть ствола в темный цвет. Для прочности используем смесь ПВА и краски, как и на подставке.

Для имитации травы можно использовать остатки . Намазываем на верх подставки клей и высыпаем .

Вот такие стволы получаются. Теперь можно переходить к изготовлению кроны. Что это будет за дерево зависит только от вас. Это может быть Сакура или Ольха. А может быть вы захотите сделать Сосну.

Все зависит от того какие веточки вы к своей основе прикрепите.

Технология изготовления стволов непосредственным образом оказывает влияние на качество и свойства получаемых изделий. Совершенно очевидно, что применяемые материалы, инструменты и способы изготовления стволов определяют состояние следообразующих поверхностей, что в конечном итоге отражается на морфологии следов на выстреленной пуле, а также определяет индивидуальность микрорельефа этих следов.

Поэтому полагаем необходимым рассмотреть особенности основных операций и способов изготовления нарезов канала стола в криминалистическом аспекте.

Процесс изготовления ствола нарезного огнестрельного оружия насчитывает более двухсот различных технологических операций по механической обработке ствольных заготовок, формированию каналов стволов, их хромированию, термической и химической обработке.

Среди главных операций изготовления стволов можно выделить следующие: получение заготовок; образование канала; изготовление нарезов; изготовление патронника; хромирование ствола и патронника; наружную обработку; правку .

В качестве материалов ствольных заготовок используются специальные высококачественные углеродистые и высоколегированные стали, обладающие высокой прочностью, упругостью, вязкостью, антикоррозионной стойкостью. В состав ствольных сталей входят железо, углерод и различные легирующие добавки: марганец, хром, никель, молибден и др. Механические характеристики основных ствольных сталей приведены в таблице 1.

Таблица 1

| Марка стали | Твердость | Предел текучести G | Временное сопротивление на разрыв | |||

| HRC | HB | МПа | кгс/мм 2 | МПа | кгс/мм 2 | |

| 50А | 21-30 | 217 | 539 | 55 | 784 | 80 |

| 50РА | 21-30 | 217 | 539 | 55 | 784 | 80 |

| 30ХН2МФА | 37-42 | 269 | 1273 | 130 | 1567 | 160 |

| 30ХРА | 37-44 | 241 | 1273 | 130 | 1567 | 160 |

Сталь марок 50А и 50РА применяется для изготовления стволов калибром до 9 мм с низкой скорострельностью (темпом стрельбы) - до 600 выстрелов в минуту. Иногда для повышения пластичности, ударной вязкости и долговечности сталь рафинируют синтетическими шлаками. Однако это вызывает определенные трудности с удалением стружки и обеспечением необходимой шероховатости поверхности . Несмотря на то, что данное обстоятельство является негативным производственным фактором, оно благоприятно сказывается на формировании микрорельефа поверхностей канала ствола, отображающегося в следах на пуле.

Сталь марок 30ХРА и 30ХН2МФА используется для стволов калибром до 23 мм со средней скорострельностью (до 1500 выстрелов в минуту), а для стволов калибром 30 мм и более с высокой скорострельностью (свыше 1500 выстрелов в минуту) применяется сталь ОХН3МФА. Первая буква «О» означает, что сталь оружейная.

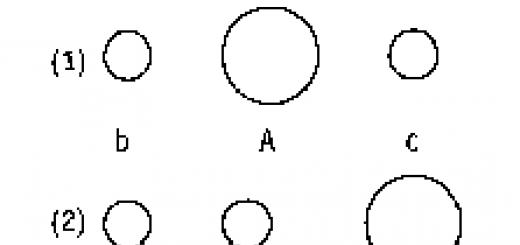

С технической точки зрения канал ствола оружия является глубоким отверстием (отношение длины канала больше его диаметра не менее, чем в пять раз).

В заготовке канал обычно изготавливается по схеме: предварительное сплошное сверление, получистовое развертывание, чистовое развертывание или хонингование , иногда электрохимическая обработка, иногда протягивание.

Сплошное сверление осуществляют специальными сверлами глубокого сверления, так называемыми ружейными. Особенностью таких сверл является V-образная форма режущей части и такая же форма стебля (для наружного отвода стружки).

Получистовое и чистовое развертывание каналов после сверления производится развертками из инструментальных сталей или с ножами, оснащенными твердосплавными пластинами.

Хонингование каналов производится хонинговальными головками с одним бруском для малых диаметров (4-6 мм) и многорядными для больших (8-30 мм).

На некоторых предприятиях применяется протягивание каналов ствольных труб. Эта операция осуществляется специальным инструментом - протяжкой. При этом протяжке сообщается поступательное либо поступательно-вращательное движение . При поступательном движении протяжки на поверхности канала образуются продольные риски, определенная часть которых может сохраниться и после финишной обработки канала ствола и, следовательно, составлять часть структуры микрорельефа поверхности канала, отображающегося в следах на пулях.

Формообразование нарезов в канале ствола традиционно считается основной операцией, определяющей весь технологический процесс изготовления ствола. Поэтому качество и экономичность изготовления ствола обычно связывают с методом получения нарезов.

Из старых способов формообразования нарезов еще находит применение строгание шпалером. Этот процесс непроизводительный, но используется благодаря обеспечению прямолинейности обрабатываемых поверхностей при изготовлении спортивного и снайперского оружия.

Обработка нарезов шпалером происходит на шпалеровальном станке. Шпалер при рабочем ходе вводится в канал обрабатываемого ствола и ему придается поступательное и вращательное движения. Сложение этих движений дает траекторию, соответствующую крутизне нарезов. Срезание стружки до требуемой глубины нареза осуществляется за несколько проходов специальными резцами - крючками или щетками. Применяются однодвухкрючковые шпалеры (рис. 18) и многощеточные шпалеры (рис. 19) .

Рис. 18. Конструкция крючкового шпалера: 1 - трубка; 2 - крючок (резец);

Рис. 19. Конструкция многощеточного шпалера: 1 - клин; 2 - щетка;

3 - трубка.

Изготовление направляющей части канала ствола строганием шпалером исключает притупление ребер боевых и холостых граней нарезов, что важно для достижения равномерности движения пули по стволу.

При строгании нарезов шпалером в результате износа режущих частей щеток и попадания в зону резания посторонних частиц в канале ствола могут образовываться следующие дефекты:

- «струистость», то есть продольные царапины, возникающие от частиц металла, налипших на режущие кромки резцов шпалера;

- «подзорины» - уступы плоскостей граней нарезов;

Недобор кромок - различная высота граней нарезов;

Развал кромок - непараллельность граней нарезов .

Перечисленные дефекты отображаются в следах нарезов, боевых и

холостых граней нарезов, придавая им своеобразный характер: по причине струистости образуются трассы в следах дна нарезов, подзорины и недобор кромок влияют на конфигурацию профиля отпечатков боевых и холостых граней, следов полей нарезов.

Среди устаревших методов формообразования нарезов следует упомянуть способ протягивания нарезов.

Протягивание канала производится специальным инструментом - протяжкой, на которой изготовлены зубья, соответствующие профилю нарезов. Срезание металла до необходимой глубины происходит за несколько проходов протяжки. Кинематика протягивания нарезов кроме продольного движения инструмента должна иметь вращение заготовки или протяжки в соответствии с крутизной нарезов.

В целом, дефекты поверхности канала ствола, образующиеся при формировании нарезов протягиванием, и особенности их отображения в следах на пулях аналогичны описанным выше.

Метод дорнования заключается в протягивании через канал ствола дорна - специального пуансона. Диаметр дорна несколько больше диаметра ствола. Причем на дорне имеются выступы по числу нарезов с размерами и наклоном, соответствующими нарезам. Данный метод основан на способности металла деформироваться под действием выступов пуансона для формообразования нарезов. При прохождении через канал ствола дорн выдавливает профиль сразу всех нарезов. Конструктивная схема дорна представлена на рис. 20.

Этот способ образования нарезов дает высокое качество поверхности, но часто приводит к формоизменению канала при изменяемом профиле наружной поверхности и неравномерности структуры материала после термообработки заготовки ствола.

Рис. 20. Конструктивная схема дорна: 1 - направляющая часть; 2 - заходной (заборный) конус; 3 - калибрующая часть; 4 - задний конус; 5 - хвостовик;

а - выступ; б - впадина.

В зависимости от характера напряжений, испытываемых дорном, различают две схемы дорнования: «на растяжение» (протягивание дорна) и «на сжатие» (проталкивание дорна).

При дорновании «на растяжение» стебель инструмента испытывает деформацию растяжения и кручения. При дорновании «на сжатие» (рис. 21) стебель дорна испытывает деформацию сжатия и продольного изгиба. Эта схема наиболее употребляема при формообразовании полного профиля нарезов и полей за один проход дорна .

Рис. 21. Схема дорнования «на сжатие» (проталкивание дорна): 1 - головка дорна; 2 - стебель дорна; 3 - заготовка ствола.

После дорнования могут возникать дефекты в виде продольных царапин от частиц металла, налипших на поверхности пуансона; волнистости полей и нарезов, образованных по причине различной твердости металла и неодинаковой толщины медного покрытия направляющей поверхности канала ствола (перед дорнованием каналы стволов меднят); поперечных царапин, возникших от развертывания перед дорнованием. Совершенно очевидно, что указанные дефекты соответствующим образом проявляются в следах на пулях.

Использование процесса электрохимической обработки (ЭХО) позволяет получать практически единую конструкцию канала ствола.

Способ ЭХО основан на использовании процесса анодного растворения металла, не защищенного изоляторами, при определенной скорости перетекания электролита. Образование нарезов канала ствола производится с помощью катода, включающего токопроводящий корпус, на поверхности которого выполнены винтовые планки-изоляторы из оргстекла, предохраняющие поля от анодного растворения и одновременно центрирующие катод в канале ствола (рис. 22).

Рис. 22. Конструктивная схема для электрохимической обработки нарезов:

1 - шланг; 2 - контакт катода; 3 - ствол (анод); 4 - катод; 5 - контакт анода;

6 - шланг для слива жидкости.

Катод представляет собой стальной или латунный стержень с фрезерованными на его наружной поверхности винтовыми канавками с шагом нарезов в канале ствола. В канавки помещаются изоляционные вкладыши из оргстекла или эбонита. Число канавок равно числу нарезов в канале ствола . Посредством применения способа ЭХО удается получать поверхности высокого качества. Образование дефектов на следообразующей поверхности канала ствола возможно только в случае наличия соответственного дефекта на катоде.

Применение метода радиального обжатия (ковки) вследствие достаточно высокой его производительности имеет наибольшее распространение.

Суть процесса радиального обжатия заключается в строгом симметричном обжатии заготовки с расположенной внутри нее оправкой-дорном.

Существуют два способа радиального обжатия: при холодном и горячем ведении процесса. Г орячее радиальное обжатие применяется при изготовлении тонкостенных трубчатых деталей (заготовок стволов охотничьих ружей) и крупногабаритных деталей (артиллерийских систем). При холодном радиальном обжатии достигается более высокая точность и качество обработанных деталей, что позволяет использовать этот способ для изготовления нарезных стволов.

При радиальном обжатии возникают напряжения, изменяющие размеры канала. Так, при формировании дульной части канала в виде точно поставленной выходной фаски и предохранительной расточки неизбежно возникает раструб или сжатие, то есть увеличение или уменьшение размеров канала в направлении к дульному срезу . Этот дефект сказывается на ухудшении показателей кучности стрельбы и оказывает влияние на отображение следов, образованных на пуле в процессе выстрела предыдущими участками поверхности канала ствола, что было выявлено

экспериментами А.И. Устинова и Е.И. Сташенко. Кроме этого, дефекты поверхности дорна, различные посторонние частицы, налипшие на него, по причине пластичности металла заготовки ствола, могут отобразиться на поверхности канала, что в свою очередь непосредственно повлияет на особенности характера следов канала ствола на пуле.

Отечественной промышленностью накоплен опыт изготовления нарезного оружия на основе комбинированного метода получения каналов стволов с использованием обработки шпалером и дорнования в ином виде, в каком они обычно применяются в ствольном производстве. Прямолинейность поверхности канала ствола обеспечивается на предварительных операциях гладким строганием шпалером с продолжительным возвратно-поступательным движением без съема металла и последующим образованием полей и нарезов посредством комплекта подвижных катодов с профилированной токопроводящей частью, что позволяет при изготовлении стволов из стали 30ХН2МФА ликвидировать такие дефекты поверхности, которые после

обработки шпалером обусловливали ухудшение качества канала.

Качество обработки поверхности канала ствола является определяющим фактором, от которого зависит степень выраженности микрорельефа в его следах на пулях. Состояние шероховатости поверхности полей и нарезов оценивается в двух направлениях: по ходу нарезов, то есть по направлению движения пули, и перпендикулярно ходу нарезов. В соответствии с этим показатель шероховатости поверхностей, определяемый перпендикулярно ходу нарезов, принят на два разряда выше, чем по ходу нарезов (например, величины шероховатости R для пистолетов, автоматов и винтовок вдоль полей и нарезов, а также перпендикулярно полям и нарезам составляют 0,32 мкм и 0,63 мкм соответственно).

Патронники стволов изготавливают двумя способами: в одном случае патронник формируется в процессе радиальной ковки, в остальных случаях патронник изготавливается развертыванием комплектом фасонных разверток.

В последнем варианте изготовление патронников состоит из нескольких этапов: предварительная обработка, чистовая обработка и окончательная доводка. Предварительная обработка выполняется до образования нарезов в канале ствола, операция чистовой обработки - после образования нарезов, а окончательную доводку производят в конце технологического изготовления ствола.

Предварительная обработка заключается в образовании первого и второго конусов патронника, чистовая - в образовании третьего и четвертого, а окончательная - пульного входа и всех конусов патронника.

Такая последовательность операций по обработке патронника определяется особыми требованиями к соосности элементов патронника с направляющей частью канала ствола. В этой связи при чистовой и окончательной обработке патронника, от которых и зависит его соосность, в качестве базовой установочной поверхности служит канал ствола после образования в нем нарезов.

Наличие даже незначительной несоосности патронника с каналом ствола непосредственно отобразится на характере следов на выстреленных пулях - положениях линий начала первичных и вторичных следов, наличии следов первоначального касания пулей стенок канала ствола .

После операций по изготовлению канала и патронника в автоматическом оружии для повышения его живучести и длительности хранения осуществляют хромирование каналов стволов и патронников. Хромирование осуществляют электролитическим способом.

Завершающей операцией изготовления канала ствола является его свинцевание (шустование), когда стволы по шероховатости доводятся до зеркального блеска.

Инструментом служит шомпол с насаженной на конец головкой из свинца, называемой шустом. Шуст по диаметру выполняется в размер калибра ствола, а по длине около десяти калибров. Шуст с усилием проталкивается по плоскости, на которой насыпан абразивный порошок. При этом абразивные зерна шаржируют цилиндрическую поверхность шуста и при возвратнопоступательном перемещении шуста по каналу полируют его .

При этой операции первоначальная ширина нарезов изменяется в пределах допусков в зависимости от того, насколько существенны устраняемые дефекты.

В ходе шустования канала ствола происходит окончательное «производственное» формирование микрорельефа его поверхности, все дальнейшие изменения следообразующих поверхностей канала будут уже обуславливаться эксплуатационными факторами.

В заключении этого параграфа важно отметить, что как с технической, так и с криминалистической точки зрения, наличие в конструкции объекта ствола служит одним из характерных признаков и определяющим условием для его отнесения к категории огнестрельного оружия.

Функциональный анализ элементов конструкции ствола позволил выявить значение каждого конкретного элемента в механизме образования следов, что позволит нам в дальнейшем построить логичную схему процесса следообразования.

Изучение основных технологических операций изготовления канала ствола способствовало выявлению особенностей различных производственных методов, определяющих конечное морфологическое состояние следообразующих поверхностей ствола. Иными словами, существует прямая связь применяемых способов изготовления каналов стволов и выбранных для этого инструментов с механизмом образования следов на выстреленных пулях и индивидуальными особенностями этих следов.

Так, применение механических способов изготовления нарезов (строгание шпалером, протягивание, дорнование) приводит к образованию в канале ствола рельефной структуры (струистость, подзорины и т.п.), других различных микродефектов, которые отображаются в динамических следах на пулях. Использование электрохимического метода изготовления стволов менее благоприятно для создания предпосылок формирования следов микрорельефа.

Изложенный материал приводит к выводу о том, что при изучении ствола как следообразующего объекта необходимо придерживаться комплексного подхода - учитывать конструкционные особенности и технологические процессы во взаимосвязи с криминалистической теорией отражения. Комплексный подход к изучению ствола как следообразующего элемента важен в процессе доказывания причастности стрелкового оружия к событию преступления, так как непосредственно повышает достоверность и обоснованность выводов проведенного исследования.

Еще по теме Изготовление стволов нарезного огнестрельного оружия.:

- Эволюция правового развития и основная классификация огнестрельного оружия

- Боеприпасы к огнестрельному оружию и их характеристика

- Информационно-коммуникационные основы сравнения огнестрельного оружия.

- § 1.1. Концептуальные основы криминалистического исследования нарезного огнестрельного оружия по следам на пулях

- § 1.2. Теоретические основы судебно-баллистической идентификации нарезного огнестрельного оружия по следам на пулях

- § 1.3. Классификация задач криминалистического исследования нарезного огнестрельного оружия по следам на пулях

- § 2.1. Ствол нарезного огнестрельного оружия как следообразующий объект

- Изготовление стволов нарезного огнестрельного оружия.

- Классификация и конструкции современных пулъ к нарезному стрелковому оружию.

- § 2.3. Периоды выстрела и механизм образования следов нарезного канала ствола на пулях

- Авторское право - Адвокатура - Административное право - Административный процесс -

Ольга Гулидова

В этом мастер-классе я постараюсь описать, как я делаю стволы для своих деревьев из бисера . Сначала теория, а потом практика.

Теория

Если в качестве материала для ствола использовать пластику , то ею я пользуюсь как обычным пластилином. Палочкой (зубочисткой или заострённой проволокой) наношу на ствол рисунок типа коры нажимом разной силы, а далее действую по инструкции к пластике.

Для изготовления ствола использую и смесь алебастра с клеем ПВА .

Консистенция может быть разной и именно от неё зависит фактурность ствола. Наношу я её на голый проволочный каркас дерева, без предварительного утолщения разными материалами. По опыту, при их использовании ствол при высыхании смеси растрескивается (не всегда, но часто). Так что для меня лучше наложить побольше смеси, чем сожалеть о появлении трещин. Сначала можно замесить смесь погуще. Ею сформировать как раз то самое утолщение ствола. Смесь не течёт и быстрее засохнет. Но сохнет смесь очень быстро, поэтому и наложить её нужно как можно быстрее. Обычно, первым этапом я накладываю только на сам ствол и преимущественно у основания, создавая почти желаемую толщину ствола (сверху будет ещё один слой, т.н. кора). Потом разводится смесь более жидкая. Пока она достаточно жидкая, я быстренько наношу её тонкой кисточкой на тонкие веточки, которые необходимо немного утолщать или сгладить места соединения между собой. Чем жиже смесь, тем более гладкой получается поверхность при высыхании. На веточках нам это и надо. По мере загустения смеси, обмазываю ветки ближе к стволу и места соединения толстых веток со стволом. И более густой смесью уже формирую кору дерева. Смесь должна быть в этом случае консистенции сливочного масла если бы его достали из холодильника с час назад (о, сравнила:)) Я просто хочу сказать, что жидковатая смесь не ляжет, как нужно, а очень густая будет ложиться кусками. Нужной консистенции смесь сама ложится как нужно, в виде коры.

Для работы я пользуюсь широкой синтетической кистью , она жёсткая. Под рукой ещё лучше иметь тонкие заострённые палочки (зубочистка, проволока), чтобы ими воспользоваться для нанесения рисунка коры, если будет необходимо. Обычно на ствол уходит не менее часа времени. Кто-то колдует и по 4 часа. Это уже дело вкуса, опыта, желания и получения удовольствия (не без этого;)).

После того, как ствол высох, можно его подправить (если нужно) пилочкой для ногтей (у меня для этого дела есть старая пилочка для искусственных ногтей) или мелкозернистой наждачной бумагой.

Покраска ствола бисерного дерева — это отдельная история 🙂 Я иногда перекрашиваю свои деревья по 5 раз, пока добьюсь, чего хотела.

Первый слой краски — основной . Это цвет будущих трещинок Вашего бисерного дерева. Сверху полусухой кисточкой (жёсткой или мягкой тоже поэкспериментируйте, потому что эффект разный) красите уже тем цветом, которым предполагаете видеть ствол . Ещё можно использовать несколько оттенков для оттенения ствола . Оттенки получаю путём смешения основных цветов.

После высыхания краски покрываете или не покрываете лаком , на Ваш вкус. Я покрываю матовым.

Практика

Готовое бисерное дерево первым делом нужно посадить в гипс .

Для того чтобы не треснул горшочек , есть несколько вариантов: добавить в раствор песка или мелкого керамзита, можно положить перед заливкой кусочки коктейльных трубочек. На дно можно положить и маленькие кусочки смятой фольги. Заливать лучше слоями, поставив дерево предварительно устойчиво, подперев, к примеру книгами.

Горшок трескается от расширения смеси при высыхании, поэтому надо позаботиться о запасе этого расширения (сдавятся трубочки или фольга, а не треснет горшок).

Собрали веточки кучками , чтоб не мешали.

Приготовили инструменты , чтобы всё нужное было под рукой.

Аналогично рядом с Вами должны быть необходимые материалы

.

В равных пропорциях смешиваем гипс…

… и клей ПВА.

Получилось немного смеси густой консистенции. Не делайте больше, она очень быстро схватывается!

Наносим массу на ствол.

Утолщаем ствол до желаемых размеров в один или несколько подходов по мере высыхания массы.

Тонкие веточки обмазываем более жидким и и менее толстым слоем смеси.

По мере высыхания палочкой как бы размазываем смесь по поверхности ствола и она сама ложится фактурно, как кора дерева .

Можно зубочисткой добавить полосочек, если Вам хочется.

Я решила первый слой краски нанести из баллона , поэтому закрыла веточки фольгой.

Результат окрашивания дерева на данном этапе.