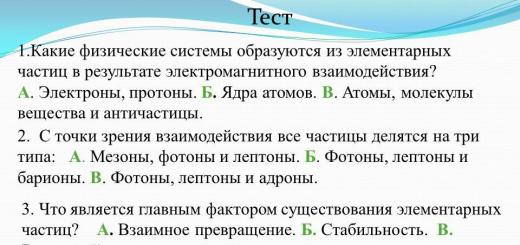

Многие опытные мастера знают, что сделать веточки с листвой и цветами для формирования полноценного дерева недостаточно. Понадобится красиво и правильно оформить ствол дерева, для того чтобы изделие выглядело эстетично и завершено. Из этой статьи вы узнаете, как сделать ствол для дерева из бисера своими руками просто и хорошо.

Необходимые инструменты и материалы

Прежде чем вы приступите к процессу создания и узнаете, как сделать ствол для дерева из бисера, потребуется подготовиться к работе.

Вам понадобится:

- пищевая плёнка;

- гипс;

- гуашь;

- губка;

- готовое изделие из бисера;

- любая ёмкость - для формировки корней.

Как сделать ствол для дерева из бисера (мастер-класс)

Создание ствола дерева - процесс достаточно ёмкий, но увлекательный и простой. Подготовив все необходимые материалы, можете смело приниматься за работу:

В итоге у вас получится оригинальное дерево, которое растёт на скалистой горе. Подставка из гипсовой смеси будет надёжно удерживать дерево. Слой, нанесённый по верху проволочного основания, сможет придать стволу и веткам большей натуральности.

Полагаем, что благодаря освоенному мастер-классу вы знаете, как красиво сделать ствол дерева из бисера вполне простым способом.

Делаем ствол для дерева из бисера

Почти все мастер-классы по изготовлению деревьев из бисера основаны на том, что ствол дерева делается из скелетных скрученных ветвей.

В нашей статье мы рассмотрим альтернативный вариант изготовления основы, где к готовому стволу будут крепиться ветки.

Таким образом, вам предложено изучить мастер-класс по изготовлению ствола для дерева из бисера в пошаговой форме.

Итак, приступим:

Мы рассмотрели самые популярные варианты работы и рассказали, как сделать ствол для дерева из бисера. Фото, представленные выше, помогут вам в этом разобраться.

Что необходимо подготовить

Для этого вам потребуется:

- толстая проволока;

- алебастр или строительный гипс;

- туалетная бумага или бумажное полотенце;

- небольшая тарелка или миска интересной формы, для подставки;

- фольга;

- клей ПВА;

- плоскогубцы и кусачки.

Декорирование ствола

Примерьте вашу гипсовую заготовку по размеру основной ёмкости, предназначенной для опоры. Необходимо, чтобы небольшая ёмкость полностью уместилась в основной подставке.

Последовательность выполнения следующая:

- Теперь основную миску оберните фольгой, а с маленькой удалите.

- Поместите одну подставку в другую. Разведите гипс и залейте им.

- Заливать нужно небольшими порциями, чтобы не ошибиться с количеством гипса.

- После высыхания освободите подставку от фольги.

- Возьмите небольшие полосы фольги и с их помощью сформируйте корни и ствол дерева.

- Теперь переходите к обклеиванию ствола бумажным полотенцем, при помощи клея ПВА и небольшого количеством воды.

- Вместе со стволом обклейте подставку.

- Нарежьте узкие ленточки из бумажного полотенца, обмотайте ими ствол. Начинайте снизу и постепенно поднимайтесь кверху.

- Закончив работу, промажьте всю поверхность клеем.

- Таким же способом обклейте весь ствол. Ветки у вас должны остаться свободными. Их нужно декорировать только после крепления лиственных веток.

- Подставку для прочности проклейте вторым слоем бумаги. Для удобства можно сразу в клей добавить краску.

- Когда подставка высохнет, можно перейти к её верхней части.

- Покрасьте корни и низ ствола дерева в тёмные цвета. Для прочности опоры используйте краски в смеси с ПВА.

Заключительные элементы

Для имитации травы можно воспользоваться остатками бусин. Для этого намажьте наверх подставки клей и высыпьте бисер.

У вас должен получиться универсальный ствол. Теперь можно перейти к работе над кроной. Каким получится дерево, зависит только от вас. Это может быть ольха или сакура, в зависимости от того, какие ветки вы прикрепите к своей основе.

Главное помните: аккуратность в работе и понимание того, что вы хотите получить в итоге, поможет вам получить надлежащий результат.

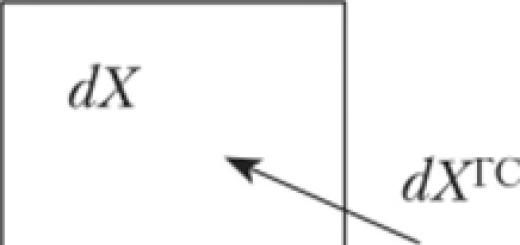

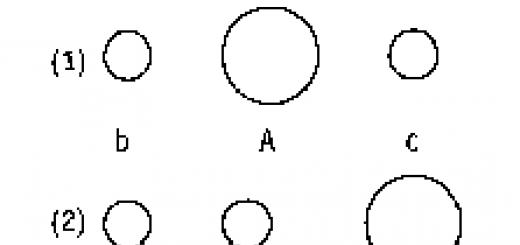

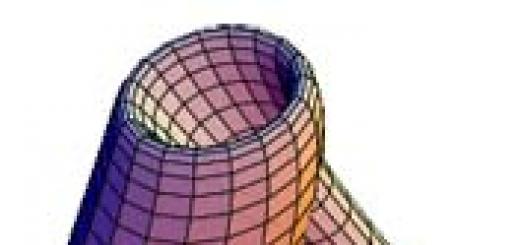

Стадии сворачивания трубки простого ствола.

Вверху - пластина-заготовка для ствола

Вероятно, многие согласятся со мной, что главная часть ружья - стволы. Ведь стреляют именно они. Эффективность пушечных выстрелов вызвала у человека желание сделать маленькую «ручную» пушку. Такую пушку в середине позапрошлого века нашли в замке Таннеберг в Хессене (Германия). Она была отлита в конце XIV века. Стрелять из неё с рук было, конечно, тяжело и неудобно и вскоре к ней приспособили арбалетную ложу. Оказалось, что по точности стрельбы и кучности новое оружие серьёзно уступает хорошему луку, хотя по энергии, а значит и пробивной силе, значительно его превосходит. Довольно быстро выяснилось, что с увеличением длины ствола, выстрелы становятся более точными. С этого момента и начинается история огнестрельного оружия.

Сегодня у нашего «переломного» охотничьего ружья есть три главные части: ствол (или стволы, образующие ствольный блок), колодка, ложа.

Ствол придаёт направление полёту дроби или пули. Чем правильнее и тщательнее он изготовлен, тем лучше дробовая осыпь и выше точность.

Колодка запирает казённый срез стволов, служит связующим элементом между стволами и ложей и является в оружии главным инерционным элементом, поглощающим силу отдачи. В колодке монтируются запирающие, ударно-спусковые и предохранительные механизмы.

Ложа обеспечивает удобство наведения оружия на цель, естественность прицеливания и смягчает действие силы отдачи за счёт её частичного превращения во вращательный момент.

Прежде чем рассказать о сегодняшней технологии изготовления оружейных стволов, хочется познакомить читателей с частью оружейной истории, касающейся совершенствования изготовления этой важнейшей части оружия. Ведь изготовить хороший ствол - задача довольно трудная даже при сегодняшнем уровне развития машиностроения. Однако настойчивость, усердие и изобретательность наших далёких предков находила различные варианты решения этой задачи. Причём уровень качества лучших изделий XVIII века сегодняшним специалистам представляется почти загадочным. Нам хочется рассказать, каким путём мастера прошлого создавали замечательное оружие, показать некоторые его образцы и вместе подумать о величии их духа с надеждой, что это укрепит и наш собственный.

В 1811 году Генрих Аншютц (из хорошо известной оружейной династии) издал книгу об оружейной фабрике в г. Зуль. Он пишет о четырёх типах технологий получения ствольных трубок: обычной, скрученной, навитой и стволах из «Дамаска».

Обычный (простой) ствол получали из полосовой заготовки длиной 32 дюйма (812,8 мм), шириной 4 дюйма (101,6 мм), толщиной 3/8 дюйма (9,525 мм). После разогрева эту полосу кузнечным способом загибали на оправке таким образом, что её продольные кромки прилегали друг к другу встык, параллельно оси канала ствола. Этот стык сваривался кузнечным методом и тщательно проковывался. Есть несомненные указания, что обе длинные стороны прямоугольной заготовки иногда сгонялись «на ус» и сваривались не встык, а внахлёст. После сварки и охлаждения стволы проходили четырёхгранной развёрткой, обтачивали на токарном станке внешнюю поверхность, которую потом шлифовали вручную на большом круге из мягкого песчаника диаметром 1,75 м. С казённой стороны в ствол вкручивалась винтовая заглушка, которая иногда тоже проваривалась. Конечно, «заглушались» стволы всех дульнозарядных ружей, независимо от технологии их получения.

Скрученный ствол. Сварной шов в обычном стволе, располагавшийся параллельно оси ствола, часто был местом разрушения при стрельбе. Чтобы избежать этого, простой сваренный ствол начинали повторно нагревать в центральной части и скручивали вдоль оси по всей длине так, чтобы сварной шов имел форму винтовой линии. Этот приём делал шов значительно менее нагруженным при выстреле.

Навитой ствол получали путём постепенного навивания стальной полосы на оправку в виде стержня или трубы. Винтообразный сварной шов последовательно проковывали кузнечным молотом.

Дамасские стволы. Ещё в средние века в Дамаске (сегодня это Сирия) изготовляли мечи, обладающие исключительно высоким качеством. Как только технология их получения стала понятна европейцам, её попытались применить и для изготовления стволов. Основа секрета состояла в том, что заготовки для клинкового оружия получали кузнечной сваркой полос из тонких элементов, состоящих из сталей различавшихся содержанием углерода. Первоначально сваренную и прокованную полосу многократно складывали и проковывали. По сравнению с обычной однородной заготовкой дамасская обладала тремя принципиальными преимуществами. По сути, она представляла конструкцию, объединяющую свойства отдельных материалов. Кроме того, композиция не только исключала внутренние дефекты, которые бывают в однородной заготовке, но и создавала оптимальную структурную ориентацию. Принципиально дамасские стволы получали методом навивки. Однако для получения исходной полосы приходилось проделать просто титаническую работу. Сначала сваривали брусок из ста прутков сталей разного состава квадратного сечения со стороной 0,7 мм, уложенных в определённом порядке. Брусок получался сечением около 7 мм х 7 мм. Эта процедура требовала невероятно тонкого кузнечного чутья, поскольку пережечь тонкие проволочки было проще простого. Сваренный брусок снова разогревали и скручивали вдоль. Затем брали несколько таких скрученных брусков (чаще три или шесть) сваривали их между собой и расковывали в полосу. В некоторых случаях из этих скруток плели что-то вроде косичек, которые могли состоять из разного числа прядей и иметь разную схему плетения. Косички сваривали и проковывали в полосу. Эту полосу и навивали на оправку. Затем заготовку торцевали, канал проходили развёрткой, наружную поверхность сначала обтачивали на токарном станке, потом шлифовали. Процесс воронения в те времена состоял в обработке довольно сильными кислотами. В результате, малоуглеродистые прутики протравливались значительно сильнее по сравнению с высокоуглеродистыми, и на поверхности ствола появлялся оригинальный мелкий рисунок, отражавший всю предшествующую схему получения полос. Обычно на дамасских стволах ширина полосы видна невооружённым глазом.

Стремительное развитие металлургии в конце XIX века привело к появлению углеродистых сталей с высокими механическими свойствами. Перспективность их использования для изготовления стволов казалась очевидной. Однако ещё в первой четверти XX века многие оружейники Европы продолжали делать стволы по «дамасским технологиям». Сегодня необходимо понимать, что такие стволы, хотя и являются памятниками фантастическому усердию оружейников предыдущих поколений, но всё же уступают по всем важнейшим показателям современным легированным ствольным сталям. Напомним нашим соотечественникам, что сталь 50А и даже 50РА, из которой и в Туле, и в Ижевске делают сегодня стволы, к легированным ствольным сталям не относятся. И ещё о дамасских стволах. Спустя сто и более лет после изготовления весьма вероятно, что кузнечная сварка элементов может значительно разрушиться и прочность стволов может оказаться недостаточной для обеспечения безопасности стрельбы. Будьте очень осторожны при желании пострелять из старого ружья с дамасскими стволами.

Введение в состав углеродистой стали хрома, ванадия, никеля, кремния, марганца и других элементов привело к значительному повышению важнейших свойств ствольных сталей - упругости, прочности при растяжении, поверхностной твердости, коррозионной стойкости. Более того, эти технологии позволяют получать стали с заранее заданными свойствами. Всё это позволило перейти к изготовлению однородных заготовок для ружейных стволов. Этот процесс начался ещё в последней трети XIX века и около полувека сосуществовал с «дамасской» технологией.

Развитие технологии изготовления ружейных стволов.

Новый этап начинается с отказа от стволов, получаемых из полос, и перехода к стволам, канал которых образовывался глубоким сверлением. Эта технология несравненно более производительная, но для её реализации потребовалось решить ряд серьёзных проблем, рассказать о которых нам хочется, чтобы современные читатели могли представить, какой ценой получались ружья, обладающие замечательным боем. Новая технология изготовления ствольных заготовок начинается с ковки, которая не только придаёт заготовке ствола внешнюю форму, приближающуюся к готовому стволу, но и обеспечивает улучшение структуры стали благодаря уменьшению её зернистости. Обычно для поковки отрезают кусок круглого проката диаметром около 50 мм. Длина этой заготовки зависит от будущей длины ствола. Куска длиной 320 мм хватает, чтобы из неё вытянуть ковкой заготовку длиной 750 мм со средним диаметром 30 мм. Конечно, после ковки диаметр заготовки в области патронника заметно больше, чем у дульного среза. Здесь следует отметить, что при обычной ковке около 15% стали уходит в окалину. Кузнецы говорят, что металл «угорает».

Оружейное сверло:

а - режущая пластина,

b и с - направляющие,

d - канал для подвода

охлаждающей жидкости,

е - полость для

удаления стружки

Для снятия внутренних напряжений в откованных заготовках их нагревают до (примерно) 850-860 градусов и выдерживают около получаса. Точные параметры нагрева зависят от марки ствольной стали и толщины заготовки. Задача снятия внутренних напряжений очень важна для всех стадий производства стволов. Особенно важно, чтобы не было напряжений в готовой ствольной трубке, предназначенной для образования ствольных блоков из двух или более стволов. Дело в том, что пайка мягкими и особенно твёрдыми припоями требует значительного и асимметричного нагревания стволов. Неоднородно происходит и охлаждение спаянного блока. Наличие внутренних напряжений приводит к заметной деформации стволов после пайки. Более того, высокий разогрев внутренней поверхности стволов при стрельбе, особенно интенсивной, может вызвать необратимую деформацию ствола, если в нём оставались напряжения. После нормализации проводят закалку. Суть её заключается в получении оптимальных свойств за счёт формирования тонкой структуры металла. Любая сталь является сложной в фазовом отношении системой, содержащей как минимум две кристаллические модификации чистого железа, карбид железа, карбиды металлов-примесей и твёрдые растворы некоторых из этих компонентов друг в друге. Температурная обработка меняет фазовое состояние этой сложной системы и размеры отдельных фаз, что очень существенно влияет на эксплуатационные свойства. Закалка заключается в равномерном разогреве детали до температуры, зависящей от рецептуры стали, из которой она изготовлена. Заготовки из стали Ск 65, которую в Германии часто используют для стволов, нагревают до 840 градусов. После этого её опускают в масло, имеющее комнатную температуру. Затем заготовку «отпускают», для чего её прогревают в муфельной печи около 4 часов при температуре 580-600 градусов. Такой сложной термообработкой можно значительно влиять на твёрдость, вязкость, упругость и предел прочности при растяжении.

Термически обработанную заготовку тщательно рихтуют. Это делают, чтобы при сверлении, которое происходит при вращении заготовки, она не вибрировала. Рихтуют заготовку в горизонтальном положении при вращении, корректируя её форму прижимными роликами. После рихтования заготовку снова подвергают нагреву для снятия внутренних напряжений, затем торцуют с обеих сторон и снимают фаски.

Рихтовка ствола по теневым кольцам

с помощью винтового пресса

После этого приступают к самому тонкому процессу в изготовлении ствола - сверлению. Глубокое сверление, особенно в длинной заготовке с низкой продольной устойчивостью - особая песня. В оружейном деле для этого используют специальные станки, похожие на токарные. В них закреплённая заготовка вращается, а специальное сверло движется поступательно. В этом процессе две главные проблемы: увод сверла от оси заготовки и удаление стружки. Первую проблему можно решить за счёт однородности структуры заготовки и относительно невысокой скорости подачи сверла и скорости резания, чтобы исключить вибрацию заготовки. Разумеется, эти ограничения увеличивают продолжительность сверления. Проблема удаления стружки, которая иногда не только портит поверхность канала, но и заклинивает сверло, решается специальными приёмами. В XIX веке применялись «ружейные свёрла», по конструкции они были близки к развёрткам, то есть в их основе имелась штанга, на всей рабочей длине которой был выбран цилиндрический сектор с углом около 100 градусов. Конструкция сверла достаточно проста и хорошо понятна из чертежа. Через небольшое отверстие в теле сверла в зону резания подаётся охлаждающая эмульсия, которая по желобку, параллельному оси сверла, уносит с собой образующуюся стружку. Такие станки давно стали многошпиндельными и достаточно автоматизированными. Это позволяет одному рабочему контролировать сверление на нескольких станках. Этот процесс всё-таки не гарантировал высокую степень чистоты обработки поверхности канала ствола. Стружка часто была основной причиной этого. Кроме того, производительность сверления была невысокая.

Сверло Байснера -

рабочая и

тыльная части

В 1937 году Бургсмюллер качественно изменил схему сверления. Он предложил вертикальное расположение заготовок и направле¬ние сверления снизу вверх для лучшего удаления стружки. В качестве основы сверла он применил трубу, на рабочей головке которой были прикреплены три направляющие пластины и приварена одна режущая. Процесс резания происходит при охлаждении сжатым воздухом, который подаётся в зазор между поверхностью сверла и стенками образующегося отверстия. Стружка же совсем не контактировала со стенками отверстия и вместе с воздухом уносилась вниз. Значительно больший момент сопротивления скручиванию, которым обладала «труба» по сравнению с профилированной штангой, позволяет, кроме получения хороших поверхностей, использовать при сверлении более высокие скорости резания и подачи.

В 1942 году Байснер усовершенствовал этот метод. Он вернул сверлильному станку горизонтальное положение, предложил использовать масло в качестве охлаждающей жидкости и усовершенствовал сверлильную головку. Масло подавалось под давлением в зазор между сверлом и образующейся цилиндрической поверхностью и выносило стружку через центральный канал в специальный сборник. Поверхность получалась очень гладкой в некоторой мере благодаря полированию направляющими. Тем не менее, после сверления канал ствола обрабатывается развёрткой.

Перед тем как приступить к обработке наружной поверхности ствола его рихтуют: проверяют прямолинейность оси канала и при необходимости выправляют её с помощью винтового пресса. Проверку правильности канала осуществляют по теневым кольцам, что каждый охотник может сделать и сам. А вот процесс правки требует не только хорошего зрения, но и большого чувства металла, приходящего только с опытом. Дело в том, что ствол имеет упругость. Поэтому если под нагрузкой он выпрямился, то после её снятия частично вернётся в исходное состояние. Опытный мастер чувствует, насколько ствол нужно «перегнуть», чтобы после снятия нагрузки он стал безукоризненно правильным.

Проточка шеек для люнетов:

1 - центр, 2 - скользящая муфта,

3 - стойка, 4 - шейка для люнета

После формирования канала ствола встаёт очередная непростая задача: токарно обработать ствол снаружи. При этом главная трудность, чтобы центр наружной поверхности точно совпал с центром канала ствола. Если этого не сделать, то ствольная трубка получится разностенной. Кроме того, из-за большой величины отношения длины ствола к его диаметру при токарной обработке поверхности ствола его необходимо фиксировать двумя люнетами, для каждого из которых нужно предварительно проточить шейки. Для корректного выполнения этой операции на середине длины ствола устанавливают специальную муфту, позволяющую правильно удерживать ствол за его необработанную поверхность при проточке шеек для люнетов. Когда шейки проточены, муфту можно снять и выполнить наружное обтачивание ствола по копиру. Эти токарные обработки могут привести к некоторой деформации ствола. Поэтому ствол в очередной раз контролируют по теневым кольцам и при необходимости рихтуют. Чистовое обтачивание и шлифование производится после того, как отдельно прошлифовываются шейки для люнетов. Заключительная стадия изготовления ствольных трубок - тонкое шлифование, называемое в оружейном деле хонингованием.

Схема ротационной ковки:

1 - разогрев токами высокой частоты,

2 - начало ковки, 3 - процесс ковки,

4 - окончание ковки

Существенным прогрессом в изготовлении ружейных стволов является их ковка на оправке. Конечно, оборудование для этого процесса стоит недёшево. Поэтому формование стволов ковкой рентабельно только при больших объёмах производства. Однако экономия средств и времени получается тоже значительная. При изготовлении стволов методом ротационной горячей ковки используют заготовки длиной 260-280 мм и диаметром около 35 мм. В ней сверлом Байснера делают сквозное отверстие диаметром 20,5 мм. Заготовку закрепляют на закалённой, тщательно отполированной оправке, имеющей форму внутренней поверхности готового ствола. После электроиндукционного прогрева заготовки до необходимой температуры её подают в зону ковки, где она, вращаясь вдоль своей оси, проходит под ударами крестообразно расположенных молотов. За полторы минуты заготовка принимает внешнюю и внутреннюю форму ствола с патронником. Закалка после такой проковки не проводится. Внешнюю форму ствола доводят токарным обтачиванием и шлифованием. Канал ствола начерно проходится развёрткой. Окончательную обработку канала ствола, включая патронник и дульное сужение, проводят после сборки ствольного блока.

Ещё более прогрессивным методом изготовления стволов является холодная ковка на оправке. Одно из её преимуществ в том, что она экономит около 15% дорогой ствольной стали, уходящей в окалину при горячей ковке. Кроме того, внутренняя поверхность ствола получается точной копией оправки, так что можно получать полностью готовые стволы (с патронником, дульным сужением и нарезами). Поверхность канала ствола требует только полировки. К тому же структура холоднокованого ствола обеспечивает ему высокие механические свойства. Правда, холодная ковка требует более мощных молотов и большей продолжительности. Она длится чуть более трёх минут. Внешнюю форму доводят обтачиванием и полированием. Проверку правильности оси канала проводят и после этой технологии и, если есть необходимость, рихтуют. Завершающей стадией изготовления отдельных ствольных заготовок является отстрел и клеймение.

Владимир Тихомиров

Мастер ружье 10-2004

- Статьи » Мастерская

- Mercenary 28922 0

Технология изготовления стволов непосредственным образом оказывает влияние на качество и свойства получаемых изделий. Совершенно очевидно, что применяемые материалы, инструменты и способы изготовления стволов определяют состояние следообразующих поверхностей, что в конечном итоге отражается на морфологии следов на выстреленной пуле, а также определяет индивидуальность микрорельефа этих следов.

Поэтому полагаем необходимым рассмотреть особенности основных операций и способов изготовления нарезов канала стола в криминалистическом аспекте.

Процесс изготовления ствола нарезного огнестрельного оружия насчитывает более двухсот различных технологических операций по механической обработке ствольных заготовок, формированию каналов стволов, их хромированию, термической и химической обработке.

Среди главных операций изготовления стволов можно выделить следующие: получение заготовок; образование канала; изготовление нарезов; изготовление патронника; хромирование ствола и патронника; наружную обработку; правку .

В качестве материалов ствольных заготовок используются специальные высококачественные углеродистые и высоколегированные стали, обладающие высокой прочностью, упругостью, вязкостью, антикоррозионной стойкостью. В состав ствольных сталей входят железо, углерод и различные легирующие добавки: марганец, хром, никель, молибден и др. Механические характеристики основных ствольных сталей приведены в таблице 1.

Таблица 1

| Марка стали | Твердость | Предел текучести G | Временное сопротивление на разрыв | |||

| HRC | HB | МПа | кгс/мм 2 | МПа | кгс/мм 2 | |

| 50А | 21-30 | 217 | 539 | 55 | 784 | 80 |

| 50РА | 21-30 | 217 | 539 | 55 | 784 | 80 |

| 30ХН2МФА | 37-42 | 269 | 1273 | 130 | 1567 | 160 |

| 30ХРА | 37-44 | 241 | 1273 | 130 | 1567 | 160 |

Сталь марок 50А и 50РА применяется для изготовления стволов калибром до 9 мм с низкой скорострельностью (темпом стрельбы) - до 600 выстрелов в минуту. Иногда для повышения пластичности, ударной вязкости и долговечности сталь рафинируют синтетическими шлаками. Однако это вызывает определенные трудности с удалением стружки и обеспечением необходимой шероховатости поверхности . Несмотря на то, что данное обстоятельство является негативным производственным фактором, оно благоприятно сказывается на формировании микрорельефа поверхностей канала ствола, отображающегося в следах на пуле.

Сталь марок 30ХРА и 30ХН2МФА используется для стволов калибром до 23 мм со средней скорострельностью (до 1500 выстрелов в минуту), а для стволов калибром 30 мм и более с высокой скорострельностью (свыше 1500 выстрелов в минуту) применяется сталь ОХН3МФА. Первая буква «О» означает, что сталь оружейная.

С технической точки зрения канал ствола оружия является глубоким отверстием (отношение длины канала больше его диаметра не менее, чем в пять раз).

В заготовке канал обычно изготавливается по схеме: предварительное сплошное сверление, получистовое развертывание, чистовое развертывание или хонингование , иногда электрохимическая обработка, иногда протягивание.

Сплошное сверление осуществляют специальными сверлами глубокого сверления, так называемыми ружейными. Особенностью таких сверл является V-образная форма режущей части и такая же форма стебля (для наружного отвода стружки).

Получистовое и чистовое развертывание каналов после сверления производится развертками из инструментальных сталей или с ножами, оснащенными твердосплавными пластинами.

Хонингование каналов производится хонинговальными головками с одним бруском для малых диаметров (4-6 мм) и многорядными для больших (8-30 мм).

На некоторых предприятиях применяется протягивание каналов ствольных труб. Эта операция осуществляется специальным инструментом - протяжкой. При этом протяжке сообщается поступательное либо поступательно-вращательное движение . При поступательном движении протяжки на поверхности канала образуются продольные риски, определенная часть которых может сохраниться и после финишной обработки канала ствола и, следовательно, составлять часть структуры микрорельефа поверхности канала, отображающегося в следах на пулях.

Формообразование нарезов в канале ствола традиционно считается основной операцией, определяющей весь технологический процесс изготовления ствола. Поэтому качество и экономичность изготовления ствола обычно связывают с методом получения нарезов.

Из старых способов формообразования нарезов еще находит применение строгание шпалером. Этот процесс непроизводительный, но используется благодаря обеспечению прямолинейности обрабатываемых поверхностей при изготовлении спортивного и снайперского оружия.

Обработка нарезов шпалером происходит на шпалеровальном станке. Шпалер при рабочем ходе вводится в канал обрабатываемого ствола и ему придается поступательное и вращательное движения. Сложение этих движений дает траекторию, соответствующую крутизне нарезов. Срезание стружки до требуемой глубины нареза осуществляется за несколько проходов специальными резцами - крючками или щетками. Применяются однодвухкрючковые шпалеры (рис. 18) и многощеточные шпалеры (рис. 19) .

Рис. 18. Конструкция крючкового шпалера: 1 - трубка; 2 - крючок (резец);

Рис. 19. Конструкция многощеточного шпалера: 1 - клин; 2 - щетка;

3 - трубка.

Изготовление направляющей части канала ствола строганием шпалером исключает притупление ребер боевых и холостых граней нарезов, что важно для достижения равномерности движения пули по стволу.

При строгании нарезов шпалером в результате износа режущих частей щеток и попадания в зону резания посторонних частиц в канале ствола могут образовываться следующие дефекты:

- «струистость», то есть продольные царапины, возникающие от частиц металла, налипших на режущие кромки резцов шпалера;

- «подзорины» - уступы плоскостей граней нарезов;

Недобор кромок - различная высота граней нарезов;

Развал кромок - непараллельность граней нарезов .

Перечисленные дефекты отображаются в следах нарезов, боевых и

холостых граней нарезов, придавая им своеобразный характер: по причине струистости образуются трассы в следах дна нарезов, подзорины и недобор кромок влияют на конфигурацию профиля отпечатков боевых и холостых граней, следов полей нарезов.

Среди устаревших методов формообразования нарезов следует упомянуть способ протягивания нарезов.

Протягивание канала производится специальным инструментом - протяжкой, на которой изготовлены зубья, соответствующие профилю нарезов. Срезание металла до необходимой глубины происходит за несколько проходов протяжки. Кинематика протягивания нарезов кроме продольного движения инструмента должна иметь вращение заготовки или протяжки в соответствии с крутизной нарезов.

В целом, дефекты поверхности канала ствола, образующиеся при формировании нарезов протягиванием, и особенности их отображения в следах на пулях аналогичны описанным выше.

Метод дорнования заключается в протягивании через канал ствола дорна - специального пуансона. Диаметр дорна несколько больше диаметра ствола. Причем на дорне имеются выступы по числу нарезов с размерами и наклоном, соответствующими нарезам. Данный метод основан на способности металла деформироваться под действием выступов пуансона для формообразования нарезов. При прохождении через канал ствола дорн выдавливает профиль сразу всех нарезов. Конструктивная схема дорна представлена на рис. 20.

Этот способ образования нарезов дает высокое качество поверхности, но часто приводит к формоизменению канала при изменяемом профиле наружной поверхности и неравномерности структуры материала после термообработки заготовки ствола.

Рис. 20. Конструктивная схема дорна: 1 - направляющая часть; 2 - заходной (заборный) конус; 3 - калибрующая часть; 4 - задний конус; 5 - хвостовик;

а - выступ; б - впадина.

В зависимости от характера напряжений, испытываемых дорном, различают две схемы дорнования: «на растяжение» (протягивание дорна) и «на сжатие» (проталкивание дорна).

При дорновании «на растяжение» стебель инструмента испытывает деформацию растяжения и кручения. При дорновании «на сжатие» (рис. 21) стебель дорна испытывает деформацию сжатия и продольного изгиба. Эта схема наиболее употребляема при формообразовании полного профиля нарезов и полей за один проход дорна .

Рис. 21. Схема дорнования «на сжатие» (проталкивание дорна): 1 - головка дорна; 2 - стебель дорна; 3 - заготовка ствола.

После дорнования могут возникать дефекты в виде продольных царапин от частиц металла, налипших на поверхности пуансона; волнистости полей и нарезов, образованных по причине различной твердости металла и неодинаковой толщины медного покрытия направляющей поверхности канала ствола (перед дорнованием каналы стволов меднят); поперечных царапин, возникших от развертывания перед дорнованием. Совершенно очевидно, что указанные дефекты соответствующим образом проявляются в следах на пулях.

Использование процесса электрохимической обработки (ЭХО) позволяет получать практически единую конструкцию канала ствола.

Способ ЭХО основан на использовании процесса анодного растворения металла, не защищенного изоляторами, при определенной скорости перетекания электролита. Образование нарезов канала ствола производится с помощью катода, включающего токопроводящий корпус, на поверхности которого выполнены винтовые планки-изоляторы из оргстекла, предохраняющие поля от анодного растворения и одновременно центрирующие катод в канале ствола (рис. 22).

Рис. 22. Конструктивная схема для электрохимической обработки нарезов:

1 - шланг; 2 - контакт катода; 3 - ствол (анод); 4 - катод; 5 - контакт анода;

6 - шланг для слива жидкости.

Катод представляет собой стальной или латунный стержень с фрезерованными на его наружной поверхности винтовыми канавками с шагом нарезов в канале ствола. В канавки помещаются изоляционные вкладыши из оргстекла или эбонита. Число канавок равно числу нарезов в канале ствола . Посредством применения способа ЭХО удается получать поверхности высокого качества. Образование дефектов на следообразующей поверхности канала ствола возможно только в случае наличия соответственного дефекта на катоде.

Применение метода радиального обжатия (ковки) вследствие достаточно высокой его производительности имеет наибольшее распространение.

Суть процесса радиального обжатия заключается в строгом симметричном обжатии заготовки с расположенной внутри нее оправкой-дорном.

Существуют два способа радиального обжатия: при холодном и горячем ведении процесса. Г орячее радиальное обжатие применяется при изготовлении тонкостенных трубчатых деталей (заготовок стволов охотничьих ружей) и крупногабаритных деталей (артиллерийских систем). При холодном радиальном обжатии достигается более высокая точность и качество обработанных деталей, что позволяет использовать этот способ для изготовления нарезных стволов.

При радиальном обжатии возникают напряжения, изменяющие размеры канала. Так, при формировании дульной части канала в виде точно поставленной выходной фаски и предохранительной расточки неизбежно возникает раструб или сжатие, то есть увеличение или уменьшение размеров канала в направлении к дульному срезу . Этот дефект сказывается на ухудшении показателей кучности стрельбы и оказывает влияние на отображение следов, образованных на пуле в процессе выстрела предыдущими участками поверхности канала ствола, что было выявлено

экспериментами А.И. Устинова и Е.И. Сташенко. Кроме этого, дефекты поверхности дорна, различные посторонние частицы, налипшие на него, по причине пластичности металла заготовки ствола, могут отобразиться на поверхности канала, что в свою очередь непосредственно повлияет на особенности характера следов канала ствола на пуле.

Отечественной промышленностью накоплен опыт изготовления нарезного оружия на основе комбинированного метода получения каналов стволов с использованием обработки шпалером и дорнования в ином виде, в каком они обычно применяются в ствольном производстве. Прямолинейность поверхности канала ствола обеспечивается на предварительных операциях гладким строганием шпалером с продолжительным возвратно-поступательным движением без съема металла и последующим образованием полей и нарезов посредством комплекта подвижных катодов с профилированной токопроводящей частью, что позволяет при изготовлении стволов из стали 30ХН2МФА ликвидировать такие дефекты поверхности, которые после

обработки шпалером обусловливали ухудшение качества канала.

Качество обработки поверхности канала ствола является определяющим фактором, от которого зависит степень выраженности микрорельефа в его следах на пулях. Состояние шероховатости поверхности полей и нарезов оценивается в двух направлениях: по ходу нарезов, то есть по направлению движения пули, и перпендикулярно ходу нарезов. В соответствии с этим показатель шероховатости поверхностей, определяемый перпендикулярно ходу нарезов, принят на два разряда выше, чем по ходу нарезов (например, величины шероховатости R для пистолетов, автоматов и винтовок вдоль полей и нарезов, а также перпендикулярно полям и нарезам составляют 0,32 мкм и 0,63 мкм соответственно).

Патронники стволов изготавливают двумя способами: в одном случае патронник формируется в процессе радиальной ковки, в остальных случаях патронник изготавливается развертыванием комплектом фасонных разверток.

В последнем варианте изготовление патронников состоит из нескольких этапов: предварительная обработка, чистовая обработка и окончательная доводка. Предварительная обработка выполняется до образования нарезов в канале ствола, операция чистовой обработки - после образования нарезов, а окончательную доводку производят в конце технологического изготовления ствола.

Предварительная обработка заключается в образовании первого и второго конусов патронника, чистовая - в образовании третьего и четвертого, а окончательная - пульного входа и всех конусов патронника.

Такая последовательность операций по обработке патронника определяется особыми требованиями к соосности элементов патронника с направляющей частью канала ствола. В этой связи при чистовой и окончательной обработке патронника, от которых и зависит его соосность, в качестве базовой установочной поверхности служит канал ствола после образования в нем нарезов.

Наличие даже незначительной несоосности патронника с каналом ствола непосредственно отобразится на характере следов на выстреленных пулях - положениях линий начала первичных и вторичных следов, наличии следов первоначального касания пулей стенок канала ствола .

После операций по изготовлению канала и патронника в автоматическом оружии для повышения его живучести и длительности хранения осуществляют хромирование каналов стволов и патронников. Хромирование осуществляют электролитическим способом.

Завершающей операцией изготовления канала ствола является его свинцевание (шустование), когда стволы по шероховатости доводятся до зеркального блеска.

Инструментом служит шомпол с насаженной на конец головкой из свинца, называемой шустом. Шуст по диаметру выполняется в размер калибра ствола, а по длине около десяти калибров. Шуст с усилием проталкивается по плоскости, на которой насыпан абразивный порошок. При этом абразивные зерна шаржируют цилиндрическую поверхность шуста и при возвратнопоступательном перемещении шуста по каналу полируют его .

При этой операции первоначальная ширина нарезов изменяется в пределах допусков в зависимости от того, насколько существенны устраняемые дефекты.

В ходе шустования канала ствола происходит окончательное «производственное» формирование микрорельефа его поверхности, все дальнейшие изменения следообразующих поверхностей канала будут уже обуславливаться эксплуатационными факторами.

В заключении этого параграфа важно отметить, что как с технической, так и с криминалистической точки зрения, наличие в конструкции объекта ствола служит одним из характерных признаков и определяющим условием для его отнесения к категории огнестрельного оружия.

Функциональный анализ элементов конструкции ствола позволил выявить значение каждого конкретного элемента в механизме образования следов, что позволит нам в дальнейшем построить логичную схему процесса следообразования.

Изучение основных технологических операций изготовления канала ствола способствовало выявлению особенностей различных производственных методов, определяющих конечное морфологическое состояние следообразующих поверхностей ствола. Иными словами, существует прямая связь применяемых способов изготовления каналов стволов и выбранных для этого инструментов с механизмом образования следов на выстреленных пулях и индивидуальными особенностями этих следов.

Так, применение механических способов изготовления нарезов (строгание шпалером, протягивание, дорнование) приводит к образованию в канале ствола рельефной структуры (струистость, подзорины и т.п.), других различных микродефектов, которые отображаются в динамических следах на пулях. Использование электрохимического метода изготовления стволов менее благоприятно для создания предпосылок формирования следов микрорельефа.

Изложенный материал приводит к выводу о том, что при изучении ствола как следообразующего объекта необходимо придерживаться комплексного подхода - учитывать конструкционные особенности и технологические процессы во взаимосвязи с криминалистической теорией отражения. Комплексный подход к изучению ствола как следообразующего элемента важен в процессе доказывания причастности стрелкового оружия к событию преступления, так как непосредственно повышает достоверность и обоснованность выводов проведенного исследования.

Еще по теме Изготовление стволов нарезного огнестрельного оружия.:

- Эволюция правового развития и основная классификация огнестрельного оружия

- Боеприпасы к огнестрельному оружию и их характеристика

- Информационно-коммуникационные основы сравнения огнестрельного оружия.

- § 1.1. Концептуальные основы криминалистического исследования нарезного огнестрельного оружия по следам на пулях

- § 1.2. Теоретические основы судебно-баллистической идентификации нарезного огнестрельного оружия по следам на пулях

- § 1.3. Классификация задач криминалистического исследования нарезного огнестрельного оружия по следам на пулях

- § 2.1. Ствол нарезного огнестрельного оружия как следообразующий объект

- Изготовление стволов нарезного огнестрельного оружия.

- Классификация и конструкции современных пулъ к нарезному стрелковому оружию.

- § 2.3. Периоды выстрела и механизм образования следов нарезного канала ствола на пулях

- Авторское право - Адвокатура - Административное право - Административный процесс -

Достаточно часто, как подсказывает мой опыт, у моделиста возникает желание доработать модель, сделать ее более «живой». Для артиллерии, бронетехники, а иногда и авиации такому «оживлению» способствуют хорошо и копийно сделанные стволы. Это не проблема, если под рукой есть хороший токарный станок, но что делать тем, у кого его нет? Здесь я предлагаю один из вариантов решения данного вопроса…

Очень часто в модельной практике возникает необходимость сверлить отверстия, и достаточно часто в цилиндрических заготовках, например, при изготовлении стволов. Просверлить отверстие строго по центру заготовки достаточно сложно. Это известно каждому, кто хоть раз пытался такое сделать. Конечно, существуют точеные стволы от различных производителей афтермаркета

, типа MasterModel, ModelPoint, Schatton Modelbau, Aber, RB и другие, но иногда просто охота это все сделать самостоятельно.

Я чаще всего делаю такие детали из латуни или, реже, из сплавов алюминия и стали (на самом деле латунь оптимальна по твердости и просто есть под рукой;-)).

При наличии токарного станка под рукой никаких проблем не возникает, но что делать тем, у кого его нет? Да и не все станки позволяют нормально обрабатывать твердые материалы.

Для полистирольных заготовок этот процесс проще из-за податливости материала к обработке и относительной мягкости. Можно просто разметить штангенциркулем центр отверстия, сверлом или даже швейной иглой сделать лунку и затем просверлить. При этом оптимально зажимать заготовку в патрон дрели и т.п., а сверло держать неподвижно, в результате получаем аналог сверления на токарном станке. Но в случае, когда заготовка из достаточно твердого материала (дюраль, латунь, сталь), а тем более, если необходимо просверлить отверстие большого диаметра, то проблема центровки отверстия становится особенно остро. При большом, относительно диаметра заготовки, диаметре отверстия проблема центровки стоит наиболее остро, ведь даже относительно небольшое смещение приведет либо к ухудшению внешнего вида изделия (криво расположено отверстие), либо к порче заготовки (разрыв тонкой стенки при обработке). Для себя я отработал следующий вариант.

Зажимаем заготовку в патроне дрели (я использую описанную ранее лабораторную механическую мешалку, но сути это не меняет), в патрон бормашины зажимаем алмазную иглу (по возможности подбираем такую, которая не дает биений на конце, иногда биения встречаются). Тут есть одно важное замечание - на дрели и бормашине не должно быть биения вала, иначе качественно сделать ничего не получится.

Затем включаем дрель с заготовкой (ее лучше закрепить на столе горизонтально), обороты должны быть достаточно большими. Берем бормашину с иглой и аккуратно (лучше не дрожащими руками ;-)), подносим иглу к центру заготовки под углом. Обороты при этом на бормашине выставлены почти максимальные. В результате получаем на торце детали лунку практически идеально по центру. Затем уже можно сверлить отверстия обычными методами, при этом лучше вращать заготовку, а не сверло.

В качестве примера приведу заготовку дульного тормоза для модели Е-100 фирмы Dragon в 1:72 и ствол 75мм пушки на него-же. Заготовка ДТ выточена из латунного прутка диаметром 5мм, после обработки (шлифовки) наружный диаметр 4.9мм, внутри просверлено отверстие ствола диаметром 2мм, а, собственно, внутренний диаметр корпуса ДТ 4.5мм. Ствол 75мм пушки изготовлен из латунной проволоки , диаметром 2мм, диаметр канала ствола 1.1мм (примерно масштабно).

А это ствол на гаубицу М1А1 от АСЕ также в 1:72. Диаметр канала ствола 1.1мм, а вот из-за пламягасителя дульная часть имеет внутренний диаметр 1.8мм, и все это также из латунной проволоки 2мм. Тут я немного схалтурил, чтобы показать двойную сверловку - канал ствола и пламягаситель. На самом деле в масштабе наружный диаметр ствола должен быть около 1.8мм, а внутренний диаметр пламягасителя 1.5мм при калибре 1.05мм. Таких заготовок я сделал две, вторая пойдет на пушечный В-25H от Хасегавы.

Ну, и в заключение пара фото типичного брака. В результате этого и появилась такая технология…

Возможно, кому-то эта статья поможет в повышении квалификации…

Сводный результат;-)

P.S. Прошу прощения у коллег за не очень четкие фото, все сделал на телефон , старался как мог. Фотоаппарата под рукой на данный